重庆市涪陵区地处三峡库区腹地,是我国著名的榨菜之乡。全区榨菜种植涉及23个乡镇街道近 60万菜农,现有榨菜加工企业60余家,大部分为规模小于5 000 t/a的小型乡镇企业。针对这些生产不规律、厂区分散、污染面广的小型榨菜加工废水,目前仍缺乏有效的治理措施。小型企业受资本、利润等制约,难以接受工程造价高、运行费用大的治理工艺,加上生产受市场影响,经常间歇生产,废水处理设施难以稳定运行。榨菜加工废水具有高盐分、高COD、高氨氮的特点,如直接排入河沟,将带来严重污染,危及三峡库区水环境安全。

笔者以涪陵区一家年产精品榨菜5 000 t的乡镇企业为例,对其生产废水治理进行研究。

1 工程概况

该企业在生产过程中排放淘洗水、脱盐水、压榨脱水等,最大废水排水量为200 m3/d,含有极高浓度的Cl-(部分车间排水的盐分达200 g/L)和大量悬浮物,COD和NH3-N等指标也比较高,废水呈弱酸性;单位时间排放的水质水量波动大。根据现场采集的代表性水样和同类企业生产废水水质确定设计进水水质,出水水质需达到《污水综合排放标准》(GB 8978—1996)中一级标准,设计进、出水水质详细数据如表 1所示。

| 项目 | 进水水质 | 出水水质 |

| COD | 3000 | ≤100 |

| BOD 5 | 1200 | ≤20 |

| SS | 500 | ≤70 |

| NH 3 -N | 120 | ≤15 |

| pH | 5~6 | 6~9 |

注:表中数值除pH外,其他项目单位均为mg/L。

2 工艺设计

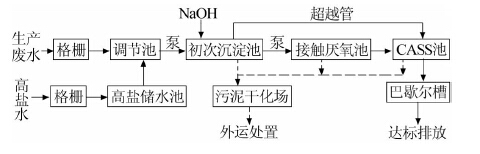

根据该类企业废水水质特点,采用简约的主体工艺流程,如图 1所示。

(1)高盐储水池。地下式钢筋混凝土结构,尺寸10.0 m×3.0 m×4.0 m,有效容积110 m3,水力停留时间32 h。榨菜加工会定期排出一定量的盐分最高达200 g/L的废水,该废水如果直接进入处理系统,将带来巨大的冲击负荷,故需将其收集暂存于高盐储水池,再按要求抽至调节池与日常生产废水进行盐分调配。

(2)调节池。地下式钢筋混凝土结构,尺寸10.0 m×7.0 m×4.0 m,有效容积260 m3,水力停留时间31 h。日常生产废水NaCl约15~20 g/L,高浓度废水NaCl约50~200 g/L,两种废水在调节池进行均质调节,配至NaCl约20 g/L、COD约3 000 mg/L再进行后续处理,以保证生化单元运行稳定。

(3)初沉池。半地下式钢筋混凝土结构,尺寸 8.2 m×1.8 m×4.0 m,有效容积50 m3,水力停留时间 6 h。榨菜废水中含有的泥砂、菜筋等在初次沉淀池去除,避免设备磨损和管道堵塞。并在其中投加NaOH调节pH至7,以满足厌氧pH要求,并提供后续好氧硝化所需碱度。

(4)接触厌氧池。半地下式钢筋混凝土结构,尺寸7.8 m×7.8 m×7.8 m,有效容积456 m3,水力停留时间54 h。进行同步水解、厌氧反应的接触厌氧池是该系统去除COD的主要单元。初沉池出水经泵抽至脉冲发生罐,再通过旋切式布水器进入厌氧池底部,与池底耐盐颗粒污泥充分混匀、旋流上升;池内设有弹性填料厌氧污泥床,废水在上流中与厌氧污泥充分接触反应,大分子有机物经水解和厌氧反应转化为溶解性低分子化合物,例如蛋白质降解为短肽氨基酸,碳水化合物转化为溶解性糖类,淀粉被分解为麦芽糖和葡萄糖。出水经三相分离器进行泥水分离,上清液至CASS池进一步处理。

(5)CASS池。半地下式钢筋混凝土结构,尺寸12.0 m×5.0 m×5.8 m,有效容积330 m3,水力停留时间40 h。厌氧出水中的小分子易降解物质被好氧CASS池中的活性污泥进一步无机化,废水COD得以降解;蛋白质厌氧氨化产生的大量 NH3-N被硝化菌在好氧条件下硝化为硝态氮,再经回流至反硝化区,被反硝化菌转化为N2去除〔4〕。

(6)污泥干化池。地上式钢筋混凝土结构,建于调节池之上,尺寸3.0 m×6.5 m×0.8 m,3组。三格干化池建于调节池之上。剩余污泥在此进行脱水,沥过水流入调节池,干化污泥则外运处置。

(7)自控系统。加药泵、鼓风机、水泵等设备运行及水质监测等,由在线自控系统进行控制,最大限度节省人力。

3 工程调试

该工程接种污泥来自涪陵污水处理厂,含水率为80%,其中接触厌氧池接种污泥56 t,CASS池接种污泥4 t,随即进水并逐步提升负荷对污泥进行驯化。从2011年5月28日盐分3 g/L、水量50 m3/d开始,每5~6 d增加盐分2 g/L、水量20~30 m3/d,直至7月10日,盐分达到20 g/L、水量达到200 m3/d。8月中旬污水站厌氧、好氧污泥驯化完成,各单元运行正常,出水稳定达标,调试完成,共计调试时间为75 d。

在调试过程中出现过的问题如下:

(1)污泥老化。在提升负荷、污泥驯化中期,因负荷未达满负荷状态,CASS池曝气量相对过大,而出现以下现象:曝气时池面有灰褐色泡沫,停曝时泡沫黏附大量细泥形成浮泥覆盖于池面。池内污泥主体沉速快,但上清液存在大量细小悬浮物,出水不透明、呈黄色。经检测,污泥中的下毛目纤毛虫为优势物种,钟虫、匍匐型纤毛虫消失,池内溶解氧为6~8 mg/L,SVI= 47 mL/g,出水COD超标,NH3-N<1 mg/L。计算容积负荷=0.112 kg/(m3·d),污泥负荷=0.048 kg/(kg·d)。综合污泥性状、生物相及出水指标,可以诊断为低负荷下的污泥老化。采取的调整措施有:提升容积负荷至0.20 kg/(m3·d),控制污泥负荷为0.14 kg/(kg·d),控制溶解氧在2~3 mg/L等。一周后,曝气池灰褐色泡沫逐渐减少,停曝后的浮泥逐渐减少,生物相丰富,钟虫、吸管虫等微生物出现,污泥沉降性能好转,上清液清澈,出水达标。

(2)停产对策。小型榨菜加工企业常受市场影响而不定期停产,加上日产废水量小,故无足够的水源来适应由于停产造成的对处理系统冲击,故在系统设计时做了相应考虑:在初沉池之后设置超越管,停产时,可按需要直接将初沉池出水超越厌氧池至CASS池,以维持CASS池污泥的必要负荷,而此时厌氧池可耐受一定程度的低负荷而无大的影响。经现场验证,该系统在数次停产中皆可保证污水站系统不受过大的冲击,维持了系统稳定运行,出水水质达标。

4 运行效果及分析

对该污水站的运行情况做了一年多的跟踪,截至2012年8月,基本处于稳定运行的状态。各单元进、出水水质如表 2所示。

| 日期 | 水量/(m 3 •d -1 ) | 调节池COD/(mg•L -1 ) | 调节池NH 3 -N/(mg•L -1 ) | 初沉池COD/(mg•L -1 ) | 厌氧池COD/(mg•L -1 ) | 厌氧池NH 3 -N/(mg•L -1 ) | CASS池COD/(mg•L -1 ) | CASS池NH 3 -N/(mg•L -1 ) |

| 2011-07-29 | 187 | 2813.637 | 57 | 2666.667 | 458.333 | 117 | 93.583 | 0.2 |

| 2011-08-11 | 195 | 2932.913 | 49 | 2721.728 | 443.952 | 126 | 95.738 | 0.1 |

| 2011-08-26 | 205 | 3070.361 | 54 | 2766.667 | 595.683 | 110 | 84.527 | 2.0 |

| 2011-09-11 | 211 | 2874.541 | 63 | 2716.667 | 441.726 | 108 | 80.527 | 2.0 |

| 2011-09-23 | 185 | 2638.152 | 67 | 2612.520 | 461.510 | 129 | 80.612 | 4.0 |

| 2011-10-17 | 202 | 3101.482 | 54 | 2741.667 | 472.806 | 115 | 78.237 | 6.0 |

| 2011-11-14 | 193 | 2819.375 | 59 | 2795.833 | 507.554 | 98 | 50.723 | 5.0 |

| 2011-02-24 | 178 | 3027.450 | 66 | 2864.385 | 572.759 | 117 | 78.481 | 8.0 |

| 2012-01-21 | 192 | 2685.371 | 63 | 2624.491 | 606.381 | 126 | 89.224 | 7.0 |

| 2012-02-19 | 186 | 2851.304 | 47 | 2756.338 | 581.284 | 114 | 91.560 | 9.0 |

| 2012-03-17 | 193 | 2874.918 | 55 | 2714.572 | 538.604 | 127 | 74.328 | 5.0 |

| 2012-04-22 | 201 | 2788.580 | 58 | 2739.823 | 486.539 | 128 | 77.562 | 8.0 |

| 2012-05-19 | 189 | 2904.364 | 65 | 2657.735 | 443.804 | 122 | 93.250 | 4.0 |

| 2012-06-11 | 191 | 2879.563 | 59 | 2724.304 | 426.576 | 116 | 82.824 | 2.0 |

| 2012-07-15 | 186 | 2990.170 | 53 | 2870.450 | 386.680 | 107 | 69.160 | 1.0 |

| 2012-08-27 | 198 | 2847.280 | 57 | 2722.720 | 461.200 | 115 | 90.300 | 1.0 |

| 平均值 | 193 | 2881.216 | 58 | 2731.034 | 492.837 | 117 | 81.917 | 4.0 |

由表 2可见,(1)在该系统去除COD的总量中,各单元的负荷比例大致是:初沉池为5%,接触厌氧池为80%,CASS池为12%。

(2)接触厌氧池是系统中去除COD的主要单元,其平均进水COD容积负荷为1.16 kg/(m3·d),平均去除容积负荷为0.95 kg/(m3·d),出水COD尚不能达标;受温度影响,夏季厌氧程度大于冬季,11月份到3月份之间厌氧出水COD高于500 mg/L,其余月份出水低于500 mg/L;该池采用脉冲式间歇进水方法,使得进水与池内污泥有充分的混合,池内积泥较少,容积利用较高,故保证了稳定的处理效果。

(3)CASS池平均进水COD容积负荷为0.29 kg/(m3·d),平均去除容积负荷为0.24 kg/(m3·d),运行中CASS池出水COD均在100 mg/L以下,满足排放要求。

(4)原水平均NH3-N约60 mg/L;厌氧池内蛋白质降解为短肽氨基酸,释放大量NH3-N,厌氧出水平均NH3-N约120 mg/L;受温度影响,CASS池夏季硝化程度大于冬季,冬季CASS池出水NH3-N高于夏季;运行中CASS出水平均NH3-N在15 mg/L以下,满足排放要求。

5 经济成本分析

该工程占地约300 m2,工程总投资147万元。其中土建投资58万元,设备投资为81万元,安装费用为8万元。

系统稳定运行的平均电费为1.35元/t,药剂费1.1元/t,人工费0.5元/t(专职操作管理人员1名),合计运行费用约2.95元/t。具体参见http://www.dowater.com更多相关技术文档。

6 结论

(1)采用调节池—初沉池—脉冲式接触厌氧池—CASS池处理小型榨菜加工企业废水是可行的,可以做到排放水稳定达标。与一般大型榨菜加工企业废水处理采用的两相厌氧(水解酸化池—厌氧池)相比,笔者系统采用一级单相厌氧池同时担当水解酸化与甲烷化的作用,使得在夏季厌氧平均COD出水也保持在450 mg/L上下,避免了夏季因厌氧出水COD过低导致后续好氧单元营养源不足的问题,同时也简化了工艺,降低了运行费用。

(2)该系统运行一年以来,各单元处于接近满负荷稳定运行状态,厌氧池平均进水COD容积负荷为1.16 kg/(m3·d),平均去除容积负荷为0.95 kg/(m3·d),出水平均COD为492.837 mg/L;CASS池平均进水COD容积负荷为0.29 kg/(m3·d),平均去除容积负荷为0.24 kg/(m3·d),出水平均COD为81.917 mg/L,出水平均NH3-N为4 mg/L,稳定达标。运行证明该工艺适宜治理小型榨菜加工企业生产废水。

(3)初沉池后设置超越管是必要的,使其出水可超越厌氧阶段至CASS池。实践证明,该设计可应对该类小型榨菜加工企业废水在不定期停产、排水量降低等情况下带来的冲击,确保系统稳定运行。