某海上综合处理平台位于Ⅰ级海域,负责处理上游10个井口平台的油气水,随着开采时间的延续,油井含水量逐步上升,生产水处理量也逐渐增大,目前总处理水量约1万m3/d。而该综合处理平台现有的生产水处理系统是10多年前油田刚投产时的处理技术,采用撇油罐和水力旋流器进行处理,出水油的质量浓度在30 mg/L左右,符合当时的标准规定。然而随着《海洋石油勘探开发污染物排放浓度限值》(GB 4914—2008)在2009年5月1日的正式实施,该标准要求Ⅰ级海域作业的生产含油污水达标排放质量浓度≤20 mg/L,如何采取有效措施降低排海含油污水中石油烃的浓度,满足国家环保要求,保持该油田群的正常生产,是该平台当前面临的主要问题。为此笔者通过对比分析国内外主要污水深度处理工艺优缺点,针对该海上平台污水处理工艺实际情况,提出采用改性纤维球过滤技术进行生产污水的精细过滤,并将改性纤维球过滤器制作成多个过滤单体罐,将改性纤维球精细过滤器分组布置在该综合处理平台剩余的狭小空间,解决了海上平台空间受限问题,排海污水中的油从30 mg/L降至15 mg/L、固相颗粒从50 mg/L降至5 mg/L。

1 国内外含油污水处理技术

石油污水中的污染物主要包括石油类和悬浮固体,其中石油类可分为浮油、分散油、乳化油和溶解油4类。对于油类,针对不同的存在形式需要采用不同的处理方式。目前含油污水常用处理技术主要有重力分离法、旋流分离法、粗粒化法、过滤法、吸附法、浮选法和膜分离法等,由于上述方法各有其局限性,在实际应用中通常是两三种方法联合使用,使出水水质达到排放标准。

近年来,污水 处理技术的发展主要体现在高效油水分离技术、精细过滤技术和膜分离技术、生物处理技术、高效新型设备以及油田用处理药剂的选择等。这些技术与装置的成功开发,对提高含油污水的处理效率、改进设备的处理性能以及实现处理设备功能的一体化都大有裨益。

2 平台污水处理技术选择

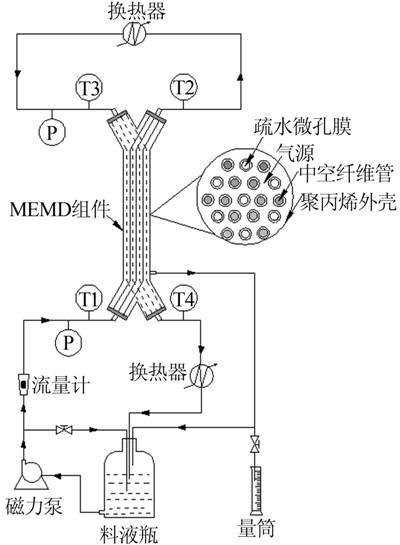

该综合处理平台原污水处理设施包括撇油罐和水力旋流器两级处理,如图 1所示。其中撇油罐属于重力分离技术,水力旋流器属于离心分离技术,经过两级处理后,污水中的绝大部分浮油及分散油已经去除,剩余油主要是浮化油和溶解油,其质量浓度为20~30 mg/L,已经达到了整个污水处理系统的最佳状态,但还不能达到《海洋石油勘探开发污染物排放浓度限值》规定的油质量浓度≤20 mg/L的要求。

通过对国内外污水深度处理技术比选,选择了改性纤维球过滤技术、荷电膜过滤技术以及气浮选技术进行现场试验,现场试验数据表明,气浮选技术针对该平台污水处理效果不佳。改性纤维球和荷电膜过滤技术处理效果较好,处理后污水都能满足海上碎屑岩油藏注水水质A2级指标。按照进水油质量浓度为30 mg/L,出水质量浓度为15 mg/L,处理量为1万m3/d为设计要求,分别制定了改性纤维球快速过滤和荷电膜过滤基本方案,然后针对这两种方案新增设备进行安装空间核实、结构强度校核等。经过校核可知,该平台空间能够满足改性纤维球快速过滤和荷电膜过滤两种方案安装要求;改性纤维球快速过滤方案也满足平台结构强度要求,而荷电膜过滤方案桩基承载力操作工况下不满足API规范要求。

最终选定了深圳某有限公司制造的改性纤维球快速过滤装置做为此次改造的系统,该平台所选择的改性纤维球快速过滤装置由若干单独的过滤罐体和一套PLC统一控制,单个过滤罐体尺寸较小仅为D 1 160 mm×3 500 mm,可以根据海上平台剩余空间及结构承重情况灵活选择过滤罐体数量成撬,单罐采用不锈钢罐体、内部单体采用无缝钢管连接。该系统使用改性纤维球为过滤材料,材料性质亲水疏油。在该平台水力旋流器出口增加一套改性纤维球快速过滤装置,其工艺流程如图 2所示。

3 改性纤维球快速过滤装置运行效果及讨论

该平台所选择的改性纤维球快速过滤装置由10个单独的过滤罐体和1套PLC控制系统组成,10个单独的过滤罐体根据平台安装空间组成两个橇块,其中一个橇块布置4个过滤罐体,另一个橇块布置6个过滤罐体,每个单个过滤罐体做为整体过滤器的一个组成部分,设计生产水处理量为9 000 m3/d。

该平台所选择的改性纤维球快速过滤装置依据单个过滤单元的进出口压差或者设定时间间隔来实现自动反洗,保障生产水的处理效果。当进出水压差达到设定值时,压差开关给PLC一个信号,或者当程序计时器达到设定时间间隔40 min时,PLC执行反洗程序,每个过滤单元按照顺序进行反洗,而剩余过滤单元继续运行,承担整个系统污水处理任务,并为反冲洗过滤单元提供干净的反冲洗水源。每个罐体为一个过滤单元,工作时罐体上部的汽缸将过滤材料压紧,需要过滤的水流入压紧的滤料,经过滤料过滤后,由集水器流出,完成过滤过程。当滤料截留物质增多时,水头损失加大,需要进行反冲洗,反冲洗时,汽缸将滤料松开,天然气首先从罐体底部进入将纤维球填料吹松散,然后水再从罐体底部的集水器流入反洗,经过过滤单元后由反洗出水口进入到平台闭排系统。在反冲洗过程中,反冲洗水来自其他过滤单元的过滤出水,不需要反冲泵及反冲水池,不必停机,设备过滤程序照常进行。

该改性纤维球快速过滤装置于2009年4月初完成海上安装调试,并成功投用,取得了良好的效果,图 3、图 4为污水中的油、固相颗粒含量的监测结果。可以看出,经过处理后的排海污水中油质量浓度从30 mg/L降至了15 mg/L以下,固相颗粒质量浓度从50 mg/L降至5 mg/L以下,由此可以计算出,该平台每年将减少石油烃的排放达49.5 t。

该海上平台改性纤维球快速过滤装置投用近5 a来,运行稳定,处理后的污水含油和固相颗粒都达到设计要求。但是运行过程也出现了一些问题,后期又进行了一些优化改造,问题主要表现在:

(1)由于改性纤维球快速过滤装置设计过程中,泥砂在运行过程中需要定期手动排放至开式排放罐,当进口污水中含有大量泥砂(泥砂高达20%)时,比如钻井液或完井液,很容易污染改性纤维球,并且此过程不可逆,只有更换改性纤维球填料,由此增加了操作成本。对于钻完井或修井作业频繁的海上平台采用改性纤维球快速过滤装置污水处理工艺,建议在该装置前增加旋流出沙装置,减小污染改性纤维球几率。

(2)该快速过滤装置所采用的改性纤维球虽然采用了新型的结扎方式,在反洗时不易被水冲散流失,但是运行过程或反洗过程中还是会有一定量的纤维球毛会脱落至污水中,进入下游流程或设备,影响下游设备的正常运行。为此,2012年5月停产检修期间,在快速过滤装置污水出口及反洗水出口增加了篮式过滤器,每半个月清洗一次篮式过滤器的滤网,基本上可解决纤维球脱毛对下游设备的影响。

4 结语

(1)通过对比分析国内外污水处理技术特点,阐述了海上油田采用改性纤维球快速过滤技术的优势:快速过滤器采用多单体设计,根据海上平台实际空间灵活成撬,方便于海上平台吊装和安装,解决了海上平台空间小、承重能力有限的问题。具体参见http://www.dowater.com更多相关技术文档。

(2)采用特殊设计的改性纤维球作为过滤材料,材料表面亲水疏油,油污不会黏附在滤料上,反洗时油污易于脱除;采用了气缸机构来控制滤料的压缩和疏松,以达到高精度的过滤和良好的反冲效果,出水水质稳定;过滤罐体使用了特殊的布水结构设计,污水可以从过滤填料顶部及四周同时进入过滤,最后经过中心集水器出水,使同一体积的过滤单元有更大的过滤面积。

(3)改性纤维球快速过滤装置采用PLC自动控制,在线自动控制反冲洗,降低操作人员工作量。

(4)结合海上平台生产污水实际处理工艺和实际生产情况,利用天然气在反冲洗前吹松填料提高了改性纤维球快速过滤装置处理效果,排海污水中油质量浓度从30 mg/L降至15 mg/L、固相颗粒质量浓度从50 mg/L降至5 mg/L,有力地保障了海上油田的持续滚动开发,取得了良好的社会效益和经济效益。