公布日:2024.04.19

申请日:2022.10.10

分类号:C02F1/52(2006.01)I;C02F1/40(2006.01)I;C02F103/10(2006.01)N

摘要

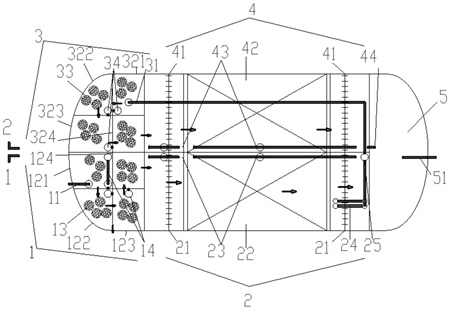

本申请提供了一种含油污水处理装置,所述含油污水处理装置包括:依次连通的微涡流聚结腔、丰字型斜板段和混凝分离腔;丰字型斜板段包括丰字型斜板,所述丰字型斜板包括翼片和支撑翼片的支撑板;所述翼片被配置成阻碍丰字型斜板段中的流体沿着所述支撑板的长度方向流动。所述装置为压力式,从源头上削减了VOCs排放,减少了处理设备级数,并充分利用了来水的压力能,节约了能耗和投资。通过利用微涡流聚结装置,混凝反应结构和两段丰字型斜板段,高效处理含油污水(例如油田采出水),去除水中含油和悬浮固体。通过特定的结构,大幅降低设备长度,使得设备在实际使用布置中更灵活,降低对占地空间的长度要求。

权利要求书

1.一种含油污水处理装置,其特征在于,包括:依次连通的微涡流聚结腔、丰字型斜板段和混凝分离腔;所述丰字型斜板段包括丰字型斜板,所述丰字型斜板包括翼片和支撑翼片的支撑板;所述翼片被配置成阻碍丰字型斜板段中的流体沿着所述支撑板的长度方向流动。

2.根据权利要求1所述的含油污水处理装置,其特征在于,所述丰字型斜板的被配置成流经丰字型斜板的流体运动方向与水平面成45°至80°。

3.根据权利要求1所述的含油污水处理装置,其特征在于,包括:微涡流聚结腔,所述微涡流聚结腔中包括微涡流聚结装置;混凝分离腔,所述混凝分离腔包括絮凝结构填料;第一丰字型斜板段,包括第一丰字型斜板,所述第一丰字型斜板包括第一翼片和第一支撑板;第二丰字型斜板段,包括第二丰字型斜板,所述第二丰字型斜板包括第二翼片和第二支撑板;所述第一翼片被配置成阻碍第一丰字型斜板段中的流体沿着第一支撑板的长度方向流动;所述第二翼片被配置成阻碍第二丰字型斜板段中的流体沿着第二支撑板的长度方向流动;所述微涡流聚结腔、第一丰字型斜板段、混凝分离腔和第二丰字型斜板段依次连通。

4.根据权利要求1至3中任一项所述的含油污水处理装置,其特征在于,相邻的所述第一翼片的间距与所述第一翼片高度的比为(10至60):(10至60);所述第一翼片的高度与相邻两个所述第一支撑板间距的比为(10至60):(40至150)。

5.根据权利要求1至3中任一项所述的含油污水处理装置,其特征在于,相邻的所述第二翼片的间距与所述第二翼片高度的比为(10至60):(10至60);所述第二翼片的高度与相邻两个所述第二支撑板间距的比为(10至60):(40至150)。

6.根据权利要求3所述的含油污水处理装置,其特征在于,所述微涡流聚结腔中的微涡流聚结装置为装有聚结填料的微涡流聚结球,所述微涡流聚结球的外径与所述聚结填料的外径的长度比为1:(0.125至0.5);可选地,所述微涡流聚结腔中的微涡流聚结球的直径为100mm至300mm,内装有直径为25mm至75mm的聚结填料;可选地,所述微涡流聚结腔中的微涡流聚结装置的材料的平均密度为0.90×103kg/m3至1.1×103kg/m3;所述混凝反应腔中的絮凝结构填料为絮凝结构填料,所述混凝反应腔中的絮凝结构填料的尺寸为100mm至300mm,所述混凝反应腔中的絮凝结构填料的材料的密度为1.0×103kg/m3至1.1×103kg/m3。

7.根据权利要求3或6所述的含油污水处理装置,其特征在于,所述采出水处理装置包括第一腔室和第二腔室,所述第一腔室包括微涡流聚结腔和第一丰字型斜板段,所述第二腔室包括混凝反应腔和第二丰字型斜板段。

8.根据权利要求7所述的含油污水处理装置,其特征在于,所述微涡流聚结腔中的流体运动方向与水平面垂直;或,所述混凝分离腔中的流体运动方向与所述水平面垂直;或,所述微涡流聚结腔和所述混凝分离腔中的流体运动方向与所述水平面垂直。

9.根据权利要求7所述的含油污水处理装置,其特征在于,所述含油污水处理装置还包括缓冲腔,所述缓冲腔中包括缓冲区;所述第一腔室、所述第二腔室和所述缓冲腔组合形成罐状结构。

10.一种含油污水处理方法,使用权利要求3至9中任一项所述的含油污水处理装置,其特征在于,包括:所述微涡流聚结腔的停留时间为2min至20min,优选地,所述微涡流聚结腔的停留时间为5min至10min;所述第一丰字型斜板段的停留时间为10min至60min,优选地,所述第一丰字型斜板段的停留时间为20min至40min;所述混凝反应腔的停留时间为1min至20min,优选地,所述混凝反应腔的停留时间为5min至10min;所述第二丰字型斜板段的停留时间为10min至60min,优选地,所述第二丰字型斜板段的停留时间为20min至40min;任选地,所述含油污水处理装置还包括缓冲腔,所述缓冲腔中包括缓冲区,所述缓冲区的停留时间为5min至30min,优选地,所述缓冲区的停留时间为10min至15min。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

本申请示例性实施例提供了一种含油污水处理装置,包括:

依次连通的微涡流聚结腔、丰字型斜板段和混凝分离腔;

丰字型斜板段包括丰字型斜板,所述丰字型斜板包括翼片和支撑翼片的支撑板;

所述翼片被配置成阻碍丰字型斜板段中的流体沿着所述支撑板的长度方向流动。

在本申请提供的一种实施方式中,所述丰字型斜板的被配置成流经丰字型斜板的流体运动方向与水平面成45°至80°。

在本申请提供的一种实施方式中,所述的含油污水处理装置,包括:

微涡流聚结腔,所述微涡流聚结腔中包括微涡流聚结装置;

混凝分离腔,所述混凝分离腔包括絮凝结构填料;

第一丰字型斜板段,包括第一丰字型斜板,所述第一丰字型斜板包括第一翼片和第一支撑板;

第二丰字型斜板段,包括第二丰字型斜板,所述第二丰字型斜板包括第二翼片和第二支撑板;

所述第一翼片被配置成阻碍第一丰字型斜板段中的流体沿着第一支撑板的长度方向流动;

所述第二翼片被配置成阻碍第二丰字型斜板段中的流体沿着第二支撑板的长度方向流动;

所述微涡流聚结腔、第一丰字型斜板段、混凝分离腔和第二丰字型斜板段依次连通。

在本申请提供的一种实施方式中,相邻的所述第一翼片的间距与所述第一翼片高度(所述第一翼片的高度为所述第一翼片的垂直于所述第一支撑板的长度方向的长度)的比为(10至60):(10至60);在本申请提供的一种实施方式中,所述第一翼片高度可以为10mm至60mm。

在本申请提供的一种实施方式中,所述第一翼片的高度与相邻两个所述第一支撑板间距的比为(10至60):(40至150)。

在本申请提供的一种实施方式中,相邻的所述第二翼片的间距与所述第二翼片高度(所述第二翼片的高度为所述第二翼片的垂直于所述第二支撑板的长度方向的长度)的比为(10至60):(10至60);在本申请提供的一种实施方式中,所述第二翼片高度可以为10mm至60mm。

在本申请提供的一种实施方式中,所述第二翼片的高度与相邻两个所述第二支撑板间距的比为(10至60):(40至150)。

在本申请提供的一种实施方式中,所述微涡流聚结腔中的微涡流聚结装置为装有聚结填料的微涡流聚结球,所述微涡流聚结球的外径与所述聚结填料的外径的长度比为1:(0.125至0.5)。

在本申请提供的一种实施方式中,所述微涡流聚结腔中的微涡流聚结球的直径为100mm至300mm,内装有直径为25mm至75mm的聚结填料。

在本申请提供的一种实施方式中,所述微涡流聚结腔中的微涡流聚结装置的材料的平均密度为0.90×103kg/m3至1.1×103kg/m3。

在本申请提供的一种实施方式中,所述混凝反应腔中的絮凝结构填料为球型,所述混凝反应腔中的絮凝结构填料的尺寸为100mm至300mm;在本申请提供的一种实施方式中,所述混凝反应腔中的絮凝结构填料的材料的密度为1.0×103kg/m3至1.1×103kg/m3。

在本申请提供的一种实施方式中,所述采出水处理装置包括第一腔室和第二腔室,所述第一腔室包括微涡流聚结腔和第一丰字型斜板段,所述第二腔室包括混凝反应腔和第二丰字型斜板段。

在本申请提供的一种实施方式中,所述微涡流聚结腔中的流体运动方向与水平面垂直。

在本申请提供的一种实施方式中,所述混凝分离腔中的流体运动方向与所述水平面垂直。

在本申请提供的一种实施方式中,所述微涡流聚结腔和所述混凝分离腔中的流体运动方向与所述水平面垂直。

在本申请提供的一种实施方式中,所述含油污水处理装置还包括缓冲腔,所述缓冲腔中包括缓冲区;所述第一腔室、所述第二腔室和所述缓冲腔组合形成罐状结构。

又一方面,本申请实例性实施例提供了一种含油污水处理方法,使用上述的含油污水处理装置,包括:

所述微涡流聚结腔的停留时间为2min至20min,在本申请提供的一种实施方式中,所述微涡流聚结腔的停留时间为5min至10min;

所述第一丰字型斜板段的停留时间为10min至60min,在本申请提供的一种实施方式中,所述第一丰字型斜板段的停留时间为20min至40min;

所述混凝反应腔的停留时间为1min至20min,在本申请提供的一种实施方式中,所述混凝反应腔的停留时间为5min至10min;

所述第二丰字型斜板段的停留时间为10min至60min,在本申请提供的一种实施方式中,所述第二丰字型斜板段的停留时间为20min至40min;

在本申请提供的一种实施方式中,所述含油污水处理装置还包括缓冲腔,所述缓冲腔中包括缓冲区,所述缓冲区的停留时间为5min至30min,优选地,所述缓冲区的停留时间为10min至15min。

所述微涡流聚结球为中空结构,包括:

多孔壳体;所述多孔壳体设置有连通所述微涡流聚结装置内外的导流孔;

聚结填料,所述聚结填料设置在所述中空结构中,

所述导流孔最长的直径小于所述聚结填料最短直径。

在本申请提供的一种实施方式中,所述导流孔占所述多孔壳体面积的30%至80%。

在本申请提供的一种实施方式中,所述微涡流聚结装置为球体;在本申请提供的一种实施方式中,所述微涡流聚结装置的外径与所述多孔壳体的厚度比为(100至300):(1至6);在本申请提供的一种实施方式中,所述微涡流聚结装置的外径与所述导流孔的直径长度比为(100至300):(15至40)。

在本申请提供的一种实施方式中,一个所述微涡流聚结装置中的多个聚结填料在多孔壳体内有旋转活动的空间。

在本申请提供的一种实施方式中,多孔壳体的材质可以选自ABS材料、改性ABS材料、聚丙烯材料、改性聚丙烯材料和聚乙烯等塑料材料中的任意一种或更多种。

在本申请提供的一种实施方式中,聚结填料的材质可以选自ABS材料、改性ABS材料、聚丙烯材料、改性聚丙烯材料和聚乙烯等塑料材料中的任意一种或更多种。

在本申请提供的一种实施方式中,所述微涡流聚结装置的外径与所述聚结填料的外径的长度比为1:(0.125至0.5)。

在本申请提供的一种实施方式中,所述微涡流聚结装置的外径可以为100mm至300mm。

在本申请提供的一种实施方式中,所述聚结填料的外径可以为25mm至75mm。在本申请提供的一种实施方式中,所述聚结填料的外径大于所述导流孔直径。

在本申请提供的一种实施方式中,所述聚结填料选自鲍尔环填料、阶梯环填料、矩鞍环填料、多面空心球填料、空心球填料、多孔球填料、拉西环填料、异鞍环填料和齿轮环填料中的任意一种或更多种。

在本申请提供的一种实施方式中,微涡流聚结装置的材料平均密度为0.90×103kg/m3至1.1×103kg/m3。

又一方面,本申请提供了上述丰字型斜板在含油污水处理中的应用。

本申请提供了一种含油污水处理装置,使用微涡流聚结腔、混凝反应腔和两段丰字型除油除悬浮固体斜板段处理保障出水水质达标,结构上采用左右腔室结构,大大缩短了设备长度,降低了设备的整体长径比和占地面积,且内部创新性的使用了丰字型斜板,较传统斜板工艺强化了除油除悬浮固体效果。适用于小区块及海上油田等用地紧张场景,同时也使得整体含油污水(例如油田采出水处理)效果相较于传统工艺具有显著的提升。

本申请提供的技术方案的有益效果包括:

1)设备整体为压力式,从源头上削减了VOCs排放,减少了处理设备级数,并充分利用了来水的压力能,节约了能耗和投资。

2)设备利用微涡流聚结装置,混凝反应结构和两段丰字型斜板段,高效处理含油污水,去除水中含油和悬浮固体。

3)通过使用左右腔室结构,大幅降低设备长度,使得设备在实际使用布置中更灵活,降低对占地空间的长度要求。

4)设备整体停留时间与常规水处理流程的多个设备相比缩短了60%,且削减了VOCs排放,减少了环境污染。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书中所描述的方案来发明实现和获得。

(发明人:谢卫红;朱景义;赵大维;李冰;李庆;熊新强;王丽荣;王忠祥)