公布日:2023.11.17

申请日:2023.09.08

分类号:B01J23/78(2006.01)I;B01J37/10(2006.01)I;C02F1/72(2023.01)I;C02F1/78(2023.01)I

摘要

本发明涉及金属合金和环境催化氧化领域,具体涉及一种通过水热法制备的高负载率Mg-Fe-Cu-Ni耐盐臭氧催化剂及其制备工艺和应用,本发明选用Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O和球形γ-Al2O3作为原料,通过水热法制备的Mg-Fe-Cu-Ni耐盐臭氧催化剂,对不同的高浓盐废水体现了良好的适应性和催化性,本发明耐盐臭氧催化剂高负载率:普通浸渍法制备的臭氧催化剂负载率在15%-30%左右,本发明水热法制备可将负载率提升至56%-58%;对化工高浓盐废水COD去除效率很高,对比普通催化剂有显著提升,平均提升27.5%-51.3%;耐盐性良好,不会出现催化剂中毒,COD下降率高。

权利要求书

1.一种耐盐臭氧催化剂的制备方法,其特征在于,包括以下步骤:S1.预处理:将直径为7-11mm的球形γ-Al2O3载体使用无水乙醇清洗干燥;S2.溶解:将Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料溶解在无水乙醇中,加入尿素,搅拌20-30min,获得溶液A;S3.水热:溶液A中加入S1预处理后的γ-Al2O3载体,加热,过滤后得到Mg-Fe-Cu-Ni催化剂前驱体;S4.煅烧:将S3处理后得到的Mg-Fe-Cu-Ni催化剂前驱体置于马弗炉中煅烧,随炉冷却获得Mg-Fe-Cu-Ni耐盐臭氧催化剂。

2.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤S1中,将直径为7-11mm的球形γ-Al2O3载体加入无水乙醇中,震荡清洗20-30分钟,冷风干燥。

3.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤S2中,尿素与Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料总量的摩尔比为0.35-0.4:1。

4.根据权利要求3所述的一种耐盐臭氧催化剂的制备方法,其特征在于,Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O的摩尔比为27-31:27-31:27-31:7-19。

5.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤S2中,无水乙醇与Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料的质量比为2-3:1。

6.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤3中,γ-Al2O3载体的质量为Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料的质量比为45-55%。

7.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤3中,反应釜中加入溶液A,然后加入预处理后的γ-Al2O3载体,加热至180-220℃保温11-13小时。

8.根据权利要求1所述的一种耐盐臭氧催化剂的制备方法,其特征在于,步骤4中,煅烧温度为850-950℃,时间为2-3小时,煅烧后随炉冷却。

9.一种如权利要求1-8任一项所述制备方法制备得到的耐盐臭氧催化剂,其特征在于,耐盐臭氧催化剂结构主要为尖晶石型。

10.一种如权利要求8所述的耐盐臭氧催化剂在处理高浓盐废水中的应用。

发明内容

为解决上述问题,本发明公开了一种通过水热法制备的Mg-Fe-Cu-Ni耐盐臭氧催化剂,对不同的高浓盐废水体现了良好的适应性和催化性。

为达到上述目的,本发明的技术方案如下:本发明提供一种耐盐臭氧催化剂的制备方法,包括以下步骤:S1.预处理:将直径为7-11mm的球形γ-Al2O3载体使用无水乙醇清洗干燥;S2.溶解:将Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料溶解在无水乙醇中,加入尿素,搅拌20-30min,获得溶液A;S3.水热:溶液A中加入S1预处理后的γ-Al2O3载体,加热,过滤后得到Mg-Fe-Cu-Ni催化剂前驱体;S4.煅烧:将S3处理后得到的γ-Al2O3载体置于马弗炉中煅烧,获得Mg-Fe-Cu-Ni耐盐臭氧催化剂。耐盐臭氧催化剂的负载率为56-58%。

进一步地,步骤S1中,将直径为7-11mm的球形γ-Al2O3载体加入无水乙醇中,震荡清洗20-30分钟,冷风干燥。

进一步地,步骤S2中,尿素与Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O粉末原料总量的摩尔比为0.35-0.4:1。

进一步地,Mg(NO3)2•6H2O、Fe(NO3)3•9H2O、Cu(NO3)2•3H2O、Ni(NO3)2•6H2O的摩尔比为27-31:27-31:27-31:7-19。

进一步地,步骤S2中,无水乙醇与原料质量总和的质量比为2-3:1;步骤3中,γ-Al2O3载体的质量为原料质量总和的(45-55)%。

进一步地,步骤3中,反应釜中加入溶液A,然后加入预处理后的γ-Al2O3载体,拧紧后置于烘箱加热至180-220℃保温11-13小时。

进一步地,步骤4中,煅烧温度为850-950℃,时间为2-3小时,煅烧后随炉冷却。

本发明还提供一种如上所述制备方法制备得到的耐盐臭氧催化剂,耐盐臭氧催化剂结构主要为单相尖晶石型。其中Mg2+:Fe3+:Cu2+:Ni2+的摩尔比为(27-31):(27-31):(27-31):(7-19)。

本发明还提供一种如上所述的耐盐臭氧催化剂在处理高浓盐废水中的应用,首先调节高浓盐废水pH至4-7,然后使用网布将Mg-Fe-Cu-Ni耐盐臭氧催化剂包紧,催化剂的投加量为50-200g/L,催化剂投放后反应器底部曝臭氧,臭氧投入量为300-1200mg/L,常温反应60-180分钟,高浓盐废水的COD去除率可达(70-90)%。

本发明的有益效果为:(1)高负载率:普通浸渍法制备的臭氧催化剂负载率在15%-30%左右,本发明水热法制备可将负载率提升至56%-58%。

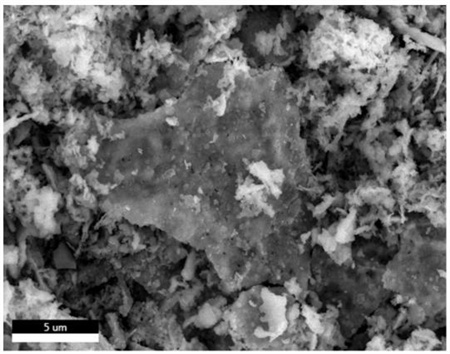

(2)高比表面积:水热法制备的臭氧催化剂表面呈现疏松的多孔结构,使得臭氧反应更充分。

(3)对化工高浓盐废水COD去除效率很高,对比普通催化剂有显著提升,平均提升27.5%-51.3%。

(4)耐盐性良好,不会出现催化剂中毒,COD下降率高。

(发明人:陈雷;陶新远;王金龙;陆雪梅;赵敏燕)