公布日:2023.11.21

申请日:2023.09.26

分类号:B01D53/56(2006.01)I;B01D53/78(2006.01)I;B01D53/44(2006.01)I;B01D53/04(2006.01)I;B01D50/40(2022.01)I;B01D53/70(2006.01)I;B01D53/86(2006.01)I;

B01D53/68(2006.01)I;B01D53/50(2006.01)I;F23J15/04(2006.01)I

摘要

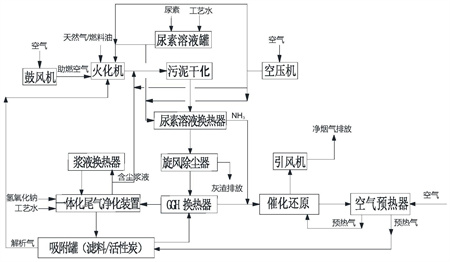

本发明提供了一种新型火化机尾气湿法处理工艺方法及装置,包括如下步骤:(1)遗体在火化炉主燃室内焚化,将雾化后的尿素溶液喷入二燃室内热解,抑制二噁英生成的同时进行SNCR脱硝反应;(2)焚烧后的高温烟气依次通过污泥干化段、尿素溶液热解器、旋风除尘器和GGH换热器中逐级降温并除尘;(3)高温烟气通入一体化尾气净化装置中依次经湍冲逆喷急冷洗涤和文丘里洗涤两级洗涤净化处理;(4)一体化净化处理后的低温净化烟气经GGH换热器升温后,通入催化还原反应器,反应后由引风机抽入烟囱排放。本发明具有脱除多组份烟气污染物的能力,可同步高效脱除烟尘、SO2、SO3、HCl、氮氧化物、二噁英、重金属等污染物,且实现了污水零排放,性能稳定可靠。

权利要求书

1.一种新型火化机尾气湿法处理工艺方法,其特征在于,包括如下步骤:(1)遗体在火化炉的主燃室内焚化,雾化后的尿素溶液通过二燃室的尿素喷枪喷入火化炉炉膛内热解,抑制二噁英生成的同时并进行SNCR脱硝反应;(2)焚烧后的高温烟气依次通过污泥干化段、尿素溶液热解器、旋风除尘器和GGH换热器中逐级降温并除尘;(3)逐级降温及除尘后的高温烟气通入一体化尾气净化装置中依次经湍冲逆喷急冷洗涤和文丘里洗涤两级洗涤净化,将尾气一体化净化处理;(4)一体化净化处理后的低温净化烟气通过所述GGH换热器升温后,通入催化还原反应器中进行催化反应,反应后的净化烟气由引风机抽入烟囱排放。

2.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(1)中,火化炉炉膛内的氧含量控制为4%~6%,炉膛内压力控制在-50~-10Pa的微负压条件下,优选为-20~-10Pa的微负压条件;火化炉炉膛内的温度在850~1000℃区间内,燃烧后烟气在炉内二燃室的停留时间不少于2秒,为SNCR脱硝工艺提供优良的反应条件,同时减少有机污染物VOCs和二噁英的生成。

3.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(2)中,离开火化炉焚烧后的高温烟气的温度为850±20℃,进入所述污泥干化段,来自所述一体化尾气净化装置的冷却含尘浆液经压缩空气雾化后通过含尘浆液喷枪喷入所述污泥干化段中,利用高温烟气的热能将含尘浆液中的水分蒸发,浆液中的烟尘干化后生成固体颗粒物,高温烟气实现初步降温,温度降至670±20℃。

4.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(2)中,离开所述污泥干化段的高温烟气进入所述尿素溶液热解器,利用压缩空气将尿素溶液雾化送入所述尿素溶液热解器内与高温烟气间壁式换热,利用高温烟气的热能将雾化的尿素溶液分解为气氨,送入后续催化还原反应器作为脱硝还原剂参与SCR反应,同时脱除二噁英。

5.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(2)中,离开所述尿素溶液热解器的高温烟气切向进入所述旋风除尘器,脱除烟气中的烟尘,并收集于所述旋风除尘器底端的灰桶内;所述烟尘包括来自所述污泥干化段内浆液干化后的烟尘。

6.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(2)中,离开所述旋风除尘器的高温烟气的温度为660±20℃,进入所述GGH换热器内与来自一体化尾气净化装置排出的低温净化烟气进行气气换热,经GGH换热后的高温烟气温度降至500±20℃,而后送入所述一体化尾气净化装置中。

7.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(3)中配制浓度为10%~30%的碱溶液送至所述一体化尾气净化装置下部的浆液池中,浆液循环泵从所述浆液池抽出浆液,送入浆液换热器中冷却降温后送至所述一体化尾气净化装置中的湍冲逆喷段的逆喷喷嘴处和主塔的文丘里洗涤器上方的喷淋喷嘴处,为两级烟气洗涤提供浆液;经所述GGH换热器的高温烟气自上向下进入所述一体化尾气净化装置的湍冲逆喷段,冷却浆液由所述逆喷喷嘴向上喷出液体,与向下流动的高温烟气强烈湍冲接触,产生颗粒捕集、脱重金属、反应吸收脱硫脱酸和气体急冷等作用,达到气体洗涤净化处理效果,进入湍冲逆喷段的高温烟气在不大于1秒的时间,被急冷降温至80℃以下,抑制了二噁英的再生成;高温烟气经湍冲逆喷洗涤段后进入所述一体化尾气净化装置的主塔,自下而上流经主塔内的由若干文丘里管组成的文丘里洗涤器,先通过文丘里管的收缩管和喉管,烟气中的细微尘粒与液滴或细微尘粒之间发生激烈的碰撞、凝聚;而后通过文丘里管的扩散管,快速凝聚成较大粒径的含尘液滴,接着通过文丘里洗涤器上方喷淋喷嘴喷淋出的冷却浆液捕集下来;经过两级洗涤净化后的烟气经主塔上部设置的折流板除雾器除去烟气所携带的水雾后,排出所述一体化尾气净化装置;两级洗涤净化的冷却浆液分别与烟气接触作用后形成不同浓度的含尘浆液,最后均汇入浆液池中,通过所述浆液循环泵和浆液换热器在所述一体化尾气净化装置中形成浆液循环,控制循环浆液的pH值在6~9之间,以保证脱硫脱酸效率。

8.根据权利要求7所述的尾气湿法处理工艺方法,其特征在于,根据所述折流板除雾器的压差变化定期或不定期地通过折流板除雾器的上方或下方设置的除雾器水冲洗喷嘴对折流板除雾器冲洗,洗脱除雾器表面附着的水雾和细微颗粒,同时保证浆液池的液位和降低二级洗涤浆液的浓度。

9.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,所述步骤(4)中,一体化净化处理后的低温净化烟气的温度为60±20℃,进入所述GGH换热器中与高温烟气换热升温,温度升至160℃以上;而后进入所述催化还原反应器中,净化烟气经气流均布后,在反应器内的催化剂的作用下,催化反应同时脱除氮氧化物和二噁英及有机污染物VOCs;所述催化还原反应器内的反应温度为160~220℃,优选为180~200℃。

10.根据权利要求1所述的尾气湿法处理工艺方法,其特征在于,一体化净化处理后的低温净化烟气先经过吸附反应器吸附净化后再进入所述GGH换热器内与高温烟气换热;所述吸附反应器设置为两个并联,一开一备,当一个吸附反应器在工作吸附时,另一个吸附反应器脱附再生;所述吸附反应器内设置滤料或活性炭/焦作为吸附介质;循环风机和再生空气预热器用于催化还原反应器保温与吸附反应器中吸附介质的再生,所述循环风机抽入空气和/或来自催化还原反应器的部分净化烟气通过所述再生空气预热器预热到180℃,在白天火化炉工作时,预热气通入一个吸附反应器中将吸附反应器内的滤料或活性炭/焦再生,再生后产生的解析气送入所述火化炉中将解析气中的污染物燃烧分解;在夜晚火化炉停工时,为保证催化还原反应器所需温度,所述预热气作为保温循环气返回所述催化还原反应器中循环加热。

11.一种新型火化机尾气湿法处理装置,其特征在于,所述装置包括火化炉、逐级降温除尘系统、一体化尾气净化装置、催化还原反应器和引风机、烟囱,其中:所述火化炉包括连通的主燃室和二燃室,炉膛上设置烧嘴和若干进风口;所述二燃室内设置尿素喷枪;所述逐级降温除尘系统包括依次连接的污泥干化段、尿素溶液热解器、旋风除尘器和GGH换热器,所述污泥干化段的烟气进口与所述火化炉的烟气出口连通;所述一体化尾气净化装置包括主塔和底端与所述主塔连通的湍冲逆喷段,所述湍冲逆喷段的顶部为一体化尾气净化装置烟气进口,与所述GGH换热器的高温烟气出口连通,内部设有若干向上的逆喷喷嘴;所述主塔的顶部为一体化尾气净化装置烟气出口,底部作为浆液池,内部从下至上依次设有文丘里洗涤器、喷淋喷嘴、折流板除雾器;所述浆液池通过循环浆液泵和浆液换热器与所述逆喷喷嘴和喷淋喷嘴连通;所述一体化尾气净化装置烟气出口与所述GGH换热器的低温烟气进口连通,所述GGH换热器的低温烟气出口依次与所述催化还原反应器、所述引风机和所述烟囱连通。

12.根据权利要求11所述的尾气湿法处理装置,其特征在于,所述尿素喷枪的进口与尿素溶液罐和空气压缩机连通;所述污泥干化段的侧壁设有若干含尘浆液喷枪,所述含尘浆液喷枪的进口与所述浆液换热器的浆液出口和所述空气压缩机连通;所述尿素溶液热解器的尿素溶液进口与所述尿素溶液罐和空气压缩机连通,尿素溶液热解器的氨气出口与所述催化还原反应器的进口连通。

13.根据权利要求11所述的尾气湿法处理装置,其特征在于,所述催化还原反应器内设有气流均布装置和若干层宽温催化剂,所述气流均布装置包括导流格栅和整流格栅,用于确保烟气分布均匀,所述宽温催化剂为一种低温耐硫钼钒钛系催化剂,起活温度≥160℃,该宽温催化剂处理烟气温度宽,既能催化消除NOx,同时也能氧化去除二噁英和有机污染物VOCs。

发明内容

为了解决现有技术的不足,本发明提供了一种新型火化机尾气湿法处理工艺方法及其装置。本发明工艺流程短,污水零排放,具有脱除多组份烟气污染物的能力,可同步高效脱除烟尘、SO2、SO3、HCl、氮氧化物、二噁英、重金属等污染物,且系统简洁可靠,性能稳定,投资、运行成本和能耗低。

本发明的第一个目的是提供一种新型火化机尾气湿法处理工艺方法,所述湿法处理工艺方法主要包括如下步骤:

(1)火化炉焚烧阶段:遗体在火化炉的主燃室内焚化,压缩空气将尿素溶液雾化后通过二燃室的尿素喷枪喷入火化炉炉膛内热解生成氨抑制二噁英的生成,同时并进行SNCR脱硝反应;

(2)逐级降温及除尘阶段:焚烧后的高温烟气依次通过污泥干化段、尿素溶液热解器、旋风除尘器和GGH换热器中逐级降温并初步除尘,分别依次与来自一体化尾气净化装置的冷却含尘浆液接触干化浆液中的烟尘和烟气降温、将雾化的尿素溶液热解、旋风分离包括干化后烟尘颗粒、与一体化尾气净化装置排出的低温净化烟气换热降温;

(3)一体化尾气净化阶段:逐级降温及除尘后的高温烟气通入一体化尾气净化装置中依次经湍冲逆喷急冷洗涤和文丘里洗涤两级洗涤净化,同步高效急冷、除尘、脱硫脱酸、脱重金属;

(4)升温催化反应阶段:一体化尾气净化后的低温净化烟气通过所述GGH换热器升温后,通入催化还原反应器中进行SCR脱硝反应并分解二噁英和有机污染物VOCs,反应后的净化烟气由引风机抽入烟囱排放。

本发明进一步设置为,所述步骤(1)中火化炉炉膛内的氧含量控制为4%~6%,炉膛内压力控制在-50~-10Pa的微负压条件下,通过高效控氧燃烧,自动控制主燃室和二燃室配风,确保主燃室在负压状态下燃烧充分,二燃室进一步燃烧降低烟气中的一氧化碳、二噁英含量,使火化炉燃烧充分,降低污染物的产生量。

优选的,炉膛内压力控制在-20~-10Pa的微负压条件下。

本发明进一步设置为,所述步骤(1)中火化炉炉膛内的温度在850~1000℃区间内,燃烧后烟气在炉内二燃室的停留时间不少于2秒,为SNCR脱硝工艺提供优良的反应条件,同时减少有机污染物VOCs和二噁英的生成。

本发明进一步设置为,所述步骤(2)中离开火化炉焚化后的高温烟气的温度为850±20℃,进入所述污泥干化段,所述冷却含尘浆液经压缩空气雾化通过含尘浆液喷枪喷入所述污泥干化段中,高温烟气与雾化的含尘浆液接触碰撞混合,利用高温烟气的热能将含尘浆液中的烟尘干化,生成固体颗粒物,高温烟气实现初步降温,离开所述污泥干化段的高温烟气的温度降至670±20℃。

本发明进一步设置为,所述步骤(2)中离开所述污泥干化段的高温烟气进入所述尿素溶液热解器,利用压缩空气将尿素溶液雾化送入所述尿素溶液热解器内与高温烟气间壁式换热,利用高温烟气的热能将雾化的尿素溶液分解为气氨,送入后续催化还原反应器作为脱硝还原剂参与SCR反应,同时脱除二噁英。

本发明进一步设置为,所述步骤(2)中离开所述尿素溶液热解器的高温烟气切向进入所述旋风除尘器,脱除烟气中包括了浆液干化后烟尘并收集于所述旋风除尘器底端的灰桶内。

本发明进一步设置为,所述步骤(2)中离开所述旋风除尘器的高温烟气的温度为660±20℃,进入所述GGH换热器内与来自一体化尾气净化装置排出的低温净化烟气进行气气换热,经GGH换热后的高温烟气温度降至约为500±20℃,保证满足所述一体化尾气净化装置的进口烟温要求,而后送入所述一体化尾气净化装置中。

本发明进一步设置为,所述步骤(3)中配制浓度为10%~30%的碱溶液送至所述一体化尾气净化装置下部的浆液池中;浆液循环泵从所述浆液池抽出浆液,送入浆液换热器中冷却降温后送至所述一体化尾气净化装置中的湍冲逆喷段的逆喷喷嘴处和主塔的文丘里洗涤器上方的喷淋喷嘴处,为两级烟气洗涤提供浆液。

本发明进一步设置为,所述步骤(3)中经所述GGH换热器的高温烟气自上向下进入所述一体化尾气净化装置的湍冲逆喷段,冷却浆液由所述逆喷喷嘴向上喷出液体,所述冷却浆液与向下流动的高温烟气强烈湍冲接触,产生颗粒捕集、脱重金属、反应吸收脱硫脱酸和气体急冷降温等作用,达到气体洗涤净化处理效果。

本发明进一步设置为,所述步骤(3)中,进入一体化尾气净化装置500±20℃的高温烟气,在湍冲逆喷段内,在不大于1秒的时间,被急冷降温至80℃以下,以抑制二噁英的再生成。

本发明进一步设置为,所述步骤(3)中高温烟气经湍冲逆喷洗涤后进入所述一体化尾气净化装置的主塔,自下而上流经主塔内的由若干文丘里管组成的文丘里洗涤器,先通过文丘里管的收缩管和喉管,烟气中的细微尘粒与液滴或细微尘粒之间发生着激烈的碰撞、凝聚;而后通过文丘里管的扩散管,快速凝聚成较大粒径的含尘液滴,接着通过文丘里洗涤器上方喷淋喷嘴喷淋出的冷却浆液捕集下来。

本发明进一步设置为,所述步骤(3)中经过湍冲逆喷急冷洗涤和文丘里洗涤二次洗涤净化后的烟气再经主塔上部设置的折流板除雾器除去烟气所携带的水雾后,排出所述一体化尾气净化装置;二次洗涤净化的冷却浆液分别与烟气接触作用后形成不同浓度的含尘浆液,最后均汇入所述一体化尾气净化装置的浆液池中,通过所述浆液循环泵和浆液换热器的作用在所述一体化尾气净化装置中形成浆液循环,控制循环浆液的pH值在6~9,优选pH值在6.5~7.5,以保证脱硫脱酸效率,并根据碱性浆液的消耗,按需连续或间断地向所述浆液池中补充新鲜的碱溶液。

本发明进一步设置为,根据所述折流板除雾器的压差变化定期或不定期地通过折流板除雾器的上方或下方设置的除雾器水冲洗喷嘴向折流板除雾器冲洗,洗脱除雾器表面附着的水雾和细微颗粒,同时保证浆液池的液位和降低二级洗涤浆液的浓度。

本发明进一步设置为,所述步骤(4)中,离开所述一体化尾气净化装置的低温净化烟气的温度为60±20℃,进入所述GGH换热器中与高温烟气换热升温,温度升至160℃以上,以保证后续催化还原反应器内的反应温度。

本发明进一步设置为,所述步骤(4)中,进入所述催化还原反应器的净化烟气经气流均布后,在反应器内的低温耐硫钼钒钛系催化剂的作用下,利用所述尿素溶液热解器提供的气氨,将净化烟气中剩余的氮氧化物进一步转化为氮气;同时将净化烟气中的二噁英和有机污染物VOCs氧化分解,催化反应同时高效脱除氮氧化物和二噁英及有机污染物VOCs。所述催化还原反应器内的反应温度为160~220℃,优选为180~200℃。

本发明进一步设置为,所述步骤(4)中,所述一体化尾气净化后的低温净化烟气先经过吸附反应器进一步净化后再进入所述GGH换热器内与高温烟气换热。所述吸附反应器设置为两个并联,一开一备,当一个吸附反应器在工作时,另一个吸附反应器脱附再生。所述吸附反应器内设置特殊滤料或活性炭/焦作为吸附介质。滤料为多孔颗粒状,通过化学吸附原理,烟气中的污染物经滤料吸收、吸附并与滤料发生化学反应(氧化),生成无害的固体留在滤料内部,所述特殊滤料或活性炭/焦根据使用情况定期或不定期更换。

本发明进一步设置为,所述步骤(4)中,还设置循环风机和再生空气预热器用于催化还原反应器保温与吸附反应器中吸附介质的再生,所述循环风机抽入空气和/或来自催化还原反应器的部分净化烟气通过所述再生空气预热器预热到180℃,在白天火化炉工作时,预热气通入一个吸附反应器中将吸附反应器内的特殊滤料或活性炭/焦再生,再生后产生的解析气送入所述火化炉中将解析气中的污染物燃烧分解;在夜晚火化炉停工时,为保证催化还原反应器所需温度,所述预热气作为保温循环气返回所述催化还原反应器中循环加热。

本发明的第二个目的是提供一种新型火化机尾气湿法处理装置,所述装置包括火化炉、逐级降温除尘系统、一体化尾气净化装置、催化还原反应器和引风机、烟囱,其中:

所述火化炉包括连通的主燃室和二燃室,炉膛上设置烧嘴和若干进风口;所述二燃室内设置尿素喷枪,所述尿素喷枪的进口与尿素溶液罐和空气压缩机连通,用于利用空气压缩机提供的压缩空气使尿素溶液雾化,通过所述尿素喷枪喷入二燃室炉膛内热解并进行SNCR脱硝反应;

所述逐级降温除尘系统包括依次连接的污泥干化段、尿素溶液热解器、旋风除尘器和GGH换热器,所述污泥干化段的烟气进口与所述火化炉的烟气出口连通,所述GGH换热器的高温烟气出口与所述一体化尾气净化装置连通;

所述一体化尾气净化装置包括主塔和底端与所述主塔连通的湍冲逆喷段,所述湍冲逆喷段的顶部为一体化尾气净化装置烟气进口,与所述GGH换热器的高温烟气出口连通,内部设有若干向上的逆喷喷嘴,用于将浆液向上喷射,与逆向运动的烟气气流同轴相向流动撞击,进行一级湍冲逆喷急冷洗涤;所述主塔的顶部为一体化尾气净化装置烟气出口,底部作为浆液池用于储存碱性浆液;所述主塔内部从下至上依次设有由若干文丘里管组成的文丘里洗涤器、喷淋喷嘴、折流板除雾器,所述文丘里洗涤器、喷淋喷嘴用于烟气的二级文丘里洗涤净化,所述折流板除雾器用于除去烟气所携带的水雾后将烟气排出;所述浆液池通过循环浆液泵与浆液换热器连通,所述浆液换热器的浆液出口与所述逆喷喷嘴和喷淋喷嘴连通,为两级烟气洗涤吸收提供冷却浆液;

所述一体化尾气净化装置烟气出口与所述GGH换热器的低温烟气进口连通,所述GGH换热器的低温烟气出口依次与所述催化还原反应器、所述引风机和所述烟囱连通,将净化烟气排放。

本发明进一步设置为,所述污泥干化段的侧壁设有若干含尘浆液喷枪,所述含尘浆液喷枪的进口与所述浆液换热器的浆液出口和所述空气压缩机连通;所述尿素溶液热解器的尿素溶液进口与所述尿素溶液罐和空气压缩机连通,尿素溶液热解器的氨气出口与所述催化还原反应器的进口连通。

本发明进一步设置为,所述一体化尾气净化装置烟气出口与GGH换热器的低温烟气进口之间还设置有两个并联的吸附反应器,两个吸附反应器一开一备,所述吸附反应器内设置特殊滤料或活性炭/焦,利用其吸收、吸附作用和化学反应作用进一步净化烟气;所述吸附反应器还设有再生气进口和再生气出口,用于通入预热气将滤料或活性炭/焦再生。

本发明进一步设置为,所述催化还原反应器内设有气流均布装置和若干层宽温催化剂,所述气流均布装置包括导流格栅和整流格栅,用于确保烟气分布均匀,所述宽温催化剂优选为一到三层,优选为低温耐硫钼钒钛系催化剂,起活温度≥160℃,该催化剂处理烟气温度宽,在150~400℃的温度范围内能够达到90%以上的脱除氮氧化物效率,且具有优秀的低温耐硫性能,可减缓在烟气中SOx所形成的硫酸盐类和亚硫酸盐类对催化剂的毒害,同时二噁英和有机污染物VOCs吸附在催化剂的表面上,在催化剂活性位置发生催化氧化反应,使二噁英被分解生成CO2、H2O、HCl、H2O等无机产物,该催化剂既可以催化消除NOx,同时也可以高效氧化去除二噁英和有机污染物VOCs。

本发明进一步设置为,所述催化还原反应器的出口通过循环风机与再生空气预热器连通,所述再生空气预热器还与外部空气连通,所述再生空气预热器的出口与所述吸附反应器的再生气进口和所述催化还原反应器的进口均连通,分别用于吸附反应器内特殊滤料或活性炭/焦的再生和催化还原反应器的保温;所述吸附反应器的再生气出口与所述火化炉的烧嘴连通,将吸附反应器再生产生的解析气送入火化炉中焚烧处理。

与现有技术相比,本发明的有益效果在于:

(1)本发明工艺流程短,系统阻力降小,系统简洁可靠,性能稳定,投资、运行成本和能耗低,实现了污水零排放,解决了现有火化机尾气处理技术中污染物处理单一,脱硝脱硫能力不足的问题,具有高效脱除多组份烟气污染物的能力,可同步高效脱除烟尘、SO2、SO3、HCl、氮氧化物、二噁英、有机污染物VOCs、重金属等污染物,做到全面达标排放;还可以通过调节运行参数,在现有国家标准的基础上,进一步优化排放指标。

(2)本发明采用高效控氧燃烧技术,优化了燃烧室的结构、形状设计,自动控制主燃室和二燃室配风,控制火化炉内烟气的氧气含量为4~6%,确保主燃室在负压状态下燃烧充分,二燃室进一步燃烧降低烟气中的一氧化碳、有机污染物VOCs、二噁英含量;同时在二燃室内设置尿素喷枪,将尿素溶液喷入二燃室炉膛内热解生成氨,抑制二噁英的生成,烟气的停留时间不小于2s,利用火化炉燃烧的合适温度场进行SNCR脱硝反应,降低火化炉出口烟气中氮氧化物的含量。

(3)本发明设置的污泥干化段,将系统内的含尘浆液雾化喷入,与焚烧产生的高温烟气接触,利用高温烟气的热能,将含尘浆液干化处理,一方面使烟气初步降温,同时通入的含尘浆液对于烟气而言不会引入额外的污染物,接触碰撞过程中还能脱除烟气中所含的粉尘和重金属,而且由于含尘浆液为后续处理的碱液,还能对高温烟气进行脱硫脱酸的预处理;另一方面使浆液干化产生固体颗粒物,实现了全系统污水零排放,同时减少了浆液中的固体含量,减少了浆液对浆液循环泵、逆喷喷嘴、喷淋喷嘴等的磨损,减少检维修频次,保证了一体化尾气净化装置的连续稳定运行。

(4)本发明设置的尿素溶液热解器,利用高温烟气的热能将尿素溶液分解为氨气,送至催化还原反应器,用于SCR脱硝反应,降低了系统能耗。

(5)本发明设置的一体化尾气净化装置,可高效完成烟气急冷、除尘、脱硫脱酸、脱重金属一体化,实现节能增效。

其中湍冲逆喷洗涤工艺利用撞击学原理,独特设计的不雾化大口径逆喷喷嘴,解决了传统湿法洗涤过程中喷头易堵塞的问题,还大大地降低了喷头的操作压力;而且可适应烟气工况多种变化,同时净化效果保持良好:湍冲接触过程气相物质必须经过液相的湍冲交换场,故气量变化时仅是使动态交换场位置移动而对脱除效率影响很少,湍冲接触应对气相量的变化有着显著的适应性,系统内气量变化50%左右情况时,脱除率基本不变。

进入一体化尾气净化装置500±20℃高温烟气,在湍冲逆喷段,在不大于1秒的时间,被急冷降温至80℃以下,以抑制二噁英的再生成。

文丘里洗涤工艺在文丘里洗涤器的收缩管和喉管、扩散管中,由于气液两相间的相对流速的急剧扩大和减小,细微尘粒与液滴或细微尘粒之间发生着激烈的碰撞、凝聚,从而使烟气中更细的粉尘得到浓缩和过滤,起到脱硫脱酸、除尘和脱重金属的功能。

(6)本发明设置的GGH换热器,充分利用系统自产的高温烟气的热能,与一体化净化后的冷却净化烟气行进行换热,降低系统能耗,防止热能无序排放。将冷却净化烟气升温,保证了后续催化还原反应器最佳的反应温度区间。

(7)本发明在一体化尾气净化装置后面设置的两个吸附反应器交替工作,可提高特殊滤料或活性炭/焦的使用年限,减少更换频次,降低运行成本;同时本发明在催化还原反应器后设置再生空气预热器,将催化还原后的净化烟气送去预热空气,利用了净化烟气的热能,得到的预热气在白天火化炉工作时用作其中一个吸附反应器中特殊滤料或活性炭/焦的再生使用,夜晚火化炉停机时,返回催化还原反应器作保温使用,提高催化反应器内脱硝、脱二噁英和有机污染物VOCs的效率。

(8)本发明采用旋风除尘、一体化净化装置的湍冲逆喷除尘和文丘里洗涤除尘,除尘系统烟尘总脱除效率不低于99%,烟尘排放小于30mg/Nm3,除尘运行和维护成本低。

(9)本发明采用多级措施消除烟气中的二噁英,包括控制二燃室燃烧温度、二燃室中尿素热解为氨抑制二噁英的生成、污泥干化烟气降温、GGH换热器烟气降温、一体化尾气净化装置急冷降温、催化还原反应技术、特殊滤料或活性炭/焦氧化分解反应/吸附,保证二噁英的脱除。

(10)本发明的外排烟气无需烟气再热排放,烟囱出口烟气流速较高,不会产生白烟,不影响烟囱的自拔力,烟气的扩散效果好,出口粉尘、NOx等污染物的落地浓度较低,满足排放要求,对周围环境影响小。

(发明人:仝明;陈昕;亢若宇;项吕婷;高红威;任生先;陈煜;潘雨艳)