公布日:2023.11.21

申请日:2023.09.01

分类号:C02F11/12(2019.01)I;C02F11/00(2006.01)N

摘要

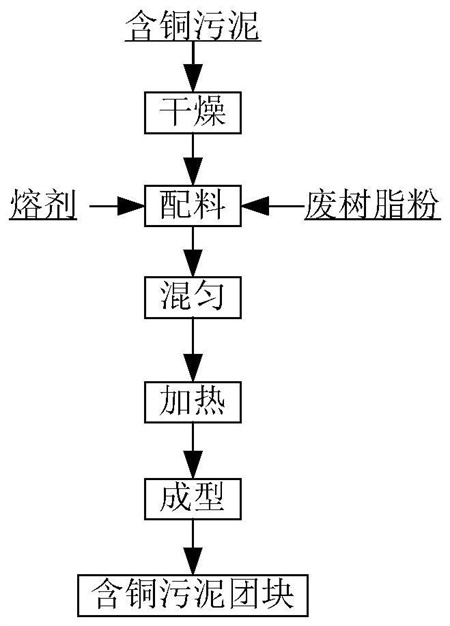

本发明涉及固废资源化处理技术领域,具体涉及一种含铜污泥成型的方法,包括(1)将含铜污泥干燥至含水率15~30%,废树脂粉粒度为100目筛下占比90%以上;(2)按照重量份比称量,含铜污泥100份,废树脂粉15~25份,熔剂3~5份;(3)在强力搅拌机中搅拌,使得物料混合均匀,搅拌时间为20~30min;(4)将混合料倒入加热罐中,加热罐上方有气体收集装置,加热混合料中心温度至125~225℃,保温10~30min;(5)在15~25MPa的压力下成型,维持时间1~3min,强度满足要求后,得到含铜污泥制块。本发明的成型方法,同时处理了废树脂粉,获得的含铜污泥团块强度高、热稳定性好、无需添加粘结剂、降低了能源消耗,也减小了环境污染。

权利要求书

1.一种含铜污泥成型的方法,其特征在于包括有如下步骤:(1)原料预处理将含铜污泥干燥至含水率15~30%,废树脂粉粒度为100目筛下占比90%以上。(2)配料按照重量份比将各种原料组分称量,具体配比为:含铜污泥100份,废树脂粉15~25份,熔剂3~5份。(3)混匀在强力搅拌机中搅拌,使得物料混合均匀,搅拌时间为20~30min。(4)加热将混合料倒入加热罐中,加热罐上方有气体收集装置,加热混合料中心温度至125~225℃,保温10~30min。(5)成型在15~25MPa的压力下成型,维持时间1~3min,强度满足要求后,得到含铜污泥制块,控制水分在10~15%,冷态抗压强度高于1000N/个,落下强度大于4次/个。

2.根据权利要求1所述的含铜污泥成型的方法,其特征在于:所述步骤(1)中含铜污泥干燥至含水率20%,废树脂粉粒度为100目筛下占比95%。

3.根据权利要求1所述的含铜污泥成型的方法,其特征在于:所述步骤(2)中的配比为:含铜污泥100份,废树脂粉20份,熔剂4份。

4.根据权利要求1所述含铜污泥成型的方法,其特征在于:所述步骤(4)中加热混合料中心温度至205℃,保温15min。

5.根据权利要求1所述的含铜污泥成型的方法,其特征在于:所述步骤(5)在20MPa的压力下成型,维持时间2min,强度满足要求后,得到含铜污泥制块,控制水分在12%,冷态抗压强度高于1250N/个,落下强度大于5次/个。

发明内容

本发明的目的在于提供一种含铜污泥的成型方法,以降低火法处理含铜污泥中的成型成本,同时实现对废树脂粉的回收利用,减少环境污染。

为解决上述问题,本发明提供了一种含铜污泥成型的方法,包括如下的步骤:

(1)原料预处理

将含铜污泥干燥至含水率15~30%,废树脂粉粒度为100目筛下占比90%以上。

(2)配料

按照重量份比将各种原料组分称量,具体配比为:含铜污泥100份,废树脂粉15~25份,熔剂3~5份。

(3)混匀

在强力搅拌机中搅拌,使得物料混合均匀,搅拌时间为20~30min。

(4)加热

将混合料倒入加热罐中,加热罐上方有气体收集装置,加热混合料中心温度至125~225℃,保温10~30min。

(5)成型

在15~25MPa的压力下成型,维持时间1~3min,强度满足要求后,得到含铜污泥制块,控制水分在10~15%,冷态抗压强度高于1000N/个,落下强度大于4次/个。

本发明提供的含铜污泥成型方法,克服了单纯将废树脂粉作为有毒性的危险废物的处理偏见,通过利用其中含有的玻璃纤维、热固性环氧树脂和各种添加剂,使其在加热过程中产生热塑性,从而代替含铜污泥成型过程中的粘结剂,同时利用废树脂粉中的有机物在火法处理过程中燃烧产生的热量,利用废树脂粉中的无机物起到熔剂的作用,这既降低了含铜污泥成型的成本,又能同时实现废树脂粉的处理,为火法处理工艺提供热量和熔剂,以废治废推动绿色循环经济发展。本申请成型方法获得的含铜污泥团块具备强度高,冷态抗压强度高于1000N/个,落下强度大于4次/个;热稳定性好,可以直接加入富氧顶吹熔池熔炼炉内进行处理,含铜污泥所制团块的热值可以达到3~5MJ/kg,可以显著降低熔炼过程中的能源消耗,此外无需添加粘结剂,也降低了能源消耗。

(发明人:丁银贵;游韶玮;郑环东;陈士朝;韩志彪;管子豪;刘梦瑶;杨耀武)