公布日:2023.11.17

申请日:2022.05.07

分类号:C02F1/48(2023.01)I;C02F1/00(2023.01)I;B01D36/04(2006.01)I;B01D21/02(2006.01)I;B01D21/24(2006.01)I;B03C1/30(2006.01)I

摘要

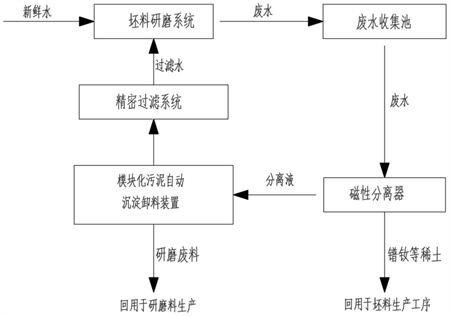

本发明涉及一种钕铁硼坯料研磨废水处理系统及处理方法,废水处理系统包括废水收集池、提升泵、磁性分离器、模块化污泥自动沉淀卸料装置、过滤泵和精密过滤系统;废水处理方法包括如下步骤:S1废水储存;S2磁性分离器分离;S3研磨废料沉集;S4过滤处理。本发明采用“浅池沉淀+连续旋转卸料”模式,通过高效沉淀和高精度过滤等物理方法,无需投加解黏剂、絮凝剂等化学药剂,有效的实现了研磨料和水的固液分离;基本实现零排放,实现清水、稀土金属及磨料等资源的循环使用,资源达到最大程度的利用,降低废水的治理和回用成本;本发明处理系统还具有冗余量大,稳定性强,设备连续性强,自动化程度高,运行维护费用低,明显降低人员劳动强度等优点。

权利要求书

1.一种钕铁硼坯料研磨废水处理系统,其特征在于,包括废水收集池、提升泵、磁性分离器、模块化污泥自动沉淀卸料装置、过滤泵和精密过滤系统;所述提升泵的进水口位于所述废水收集池的底部,所述提升泵的出水口与所述磁性分离器进水口连接;所述磁性分离器的出液口通过管道连接所述模块化污泥自动沉淀卸料装置的进口端,所述模块化污泥自动沉淀卸料装置的溢水口端连接所述过滤泵的进水口,所述过滤泵的出水口连接所述精密过滤系统。

2.根据权利要求1所述的废水处理系统,其特征在于,所述模块化污泥自动沉淀卸料装置包括装置主体、X型浅池沉淀槽和卸料电机,所述装置主体中设置至少一个所述X型浅池沉淀槽,所述X型浅池沉淀槽进口端与装置主体进口端相连,所述X型浅池沉淀槽出口端与装置主体出口端相连,所述卸料电机位于装置主体的外侧,所述卸料电机与X型浅池沉淀槽主轴相连。

3.根据权利要求1所述的废水处理系统,其特征在于,所述模块化污泥自动沉淀卸料装置还包括流量调节阀、刮泥板、刮泥气缸、物料传送系统和控制系统;所述流量调节阀进口端与所述磁性分离器的出液口通过管道连接,所述流量调节阀出口端与装置主体进口端连接;所述刮泥板位于X型浅池沉淀槽下方,所述刮泥板外形与所述X型浅池沉淀槽下面的倒“V”型槽相适配,所述刮泥气缸位于装置主体的外侧,所述刮泥气缸与刮泥板相连,所述物料传送系统位于装置主体的低部,所述流量调节阀、所述卸料电机、所述刮泥气缸和所述物料传送系统与所述控制系统电性相连。

4.根据权利要求1所述的废水处理系统,其特征在于,所述废水收集池采用锥底式结构,配备搅拌装置;所述磁性分离器采用胶辊型磁性分离器。

5.根据权利要求2所述的废水处理系统,其特征在于,所述X型浅池沉淀槽内壁采用耐腐蚀不沾涂层。

6.根据权利要求2所述的废水处理系统,其特征在于,所述X型浅池沉淀槽内设有高料位探头。

7.根据权利要求3所述的废水处理系统,其特征在于,所述刮泥板边缘包覆一层硅胶板。

8.根据权利要求3所述的废水处理系统,其特征在于,所述刮泥板上设有喷头,所述喷头水流朝向所述X型浅池沉淀槽内壁与所述刮泥板接触位置。

9.根据权利要求3所述的废水处理系统,其特征在于,所述精密过滤系统采用可反洗式0.2微米微孔膜滤芯。

10.一种利用权利要求1~9任一项所述的处理系统的钕铁硼坯料研磨废水处理方法,其特征在于,包括如下步骤:S1废水储存:将钕铁硼坯料研磨系统的钕铁硼坯料研磨废水流入所述废水收集池暂存;S2磁性分离器分离:通过提升泵将所述废水收集池的钕铁硼坯料研磨废水送至所述磁性分离器中进行分离,回收废水中的镨钕等稀土,同时得到分离液;S3研磨废料沉集:所述分离液进入模块化污泥自动沉淀卸料装置,使所述分离液中研磨废料自动沉淀、排放并收集,同时得到溢流水;S4过滤处理:通过过滤泵将溢流水送至精密过滤系统,进行过滤处理,得过滤水,并将过滤出的固体残渣收集。

发明内容

本发明针对上述的现有技术存在的问题,提供一种钕铁硼坯料研磨废水的处理系统及处理方法,以解决上述技术问题。

本发明解决上述技术问题的具体的技术方案如下:

一种钕铁硼坯料研磨废水处理系统,包括废水收集池、提升泵、磁性分离器、模块化污泥自动沉淀卸料装置、过滤泵和精密过滤系统;

所述提升泵的进水口位于所述废水收集池的底部,所述提升泵的出水与所述磁性分离器进水口连接;所述磁性分离器的出液口通过管道连接所述模块化污泥自动沉淀卸料装置的进口端,所述模块化污泥自动沉淀卸料装置的溢水口端连接所述过滤泵的进水口,所述过滤泵的出水口连接所述精密过滤系统。

本发明采用上述技术特征具有如下技术效果:

本发明处理系统的设备系统冗余量大,无需备用设备闲置情况,设备整体有效运行负荷高,稳定性强,尤其适用黏性大、易板结、附着性强的物料;本发明处理系统的模块化污泥自动沉淀卸料装置的单体尺寸,以及模块间垂直、水平等不同堆叠方式灵活摆放,尤其适用于空间有限或空间不规则场所;本发明处理系统的提升泵进水口位于收集池底部,可确保研磨废料等固体物质不会在废水收集池大量积累沉淀;本发明处理系统可高效沉淀的模块化污泥自动沉淀卸料装置和高精度过滤的精密过滤系统相结合,进行研磨料和水的固液分离,无需化学药剂的投加,降低了废水的治理和回用成本。

本技术方案还可以做如下改进:

进一步地,所述模块化污泥自动沉淀卸料装置包括装置主体、X型浅池沉淀槽和卸料电机,所述装置主体中设置至少一个X型浅池沉淀槽,所述X型浅池沉淀槽进口端与装置主体进口端相连,所述X型浅池沉淀槽出口端与装置主体出口端相连,所述卸料电机位于装置主体的外侧,所述卸料电机与X型浅池沉淀槽主轴相连。

采用以上进一步技术特征具有如下技术效果:

本发明处理系统用于行污泥沉淀分离的X型浅池沉淀槽,其上侧为“V”型槽,下侧为倒“V”型槽,两侧结构一致对称分布,对称两侧的“V”型槽均可进行污泥沉淀分离。X型浅池沉淀槽的V型槽综合了沉淀+污泥聚集两项功能,V型槽沉淀的污泥不易受水流扰动,污泥沉淀效果好;欲达到相同的沉淀效果,相同的截面尺寸下,V型槽流速快,处理量大,沉淀效率高;处理相同废水,X型浅池沉淀槽设备占地尺寸小。X型浅池沉淀槽的主轴与卸料电机相连,通过控制系统输出信号控制卸料电机,可实现X型浅池沉淀槽在轴向360°自由旋转,从而实现自动卸料和沉淀的连续切换;在旋转卸料时,X型浅池沉淀槽的V型槽不易残存污泥,清理难度小,便于旋转卸料。X型浅池沉淀槽采用“浅池沉淀+连续旋转卸料”模式,无需投加解黏剂、絮凝剂等化学药剂,水回用成本低。X型浅池沉淀槽的数量和尺寸可根据场地尺寸灵活调节,提高空间利用率。

进一步地,所述模块化污泥自动沉淀卸料装置还包括流量调节阀、刮泥板、刮泥气缸、物料传送系统和控制系统;所述流量调节阀进口端与所述磁性分离器的出液口通过管道连接,所述流量调节阀出口端与装置主体进口端连接;所述刮泥板位于X型浅池沉淀槽下方,所述刮泥板外形与所述X型浅池沉淀槽下面的倒“V”型槽相适配,所述刮泥气缸位于装置主体的外侧,所述刮泥气缸与刮泥板相连,所述物料传送系统位于装置主体的低部,所述流量调节阀、所述卸料电机、所述刮泥气缸和所述物料传送系统与所述控制系统电性相连。

采用以上进一步技术特征具有如下技术效果:

本发明处理系统中,所述刮泥板位于X型浅池沉淀槽下方,所述刮泥板外形与所述X型浅池沉淀槽下面的倒“V”型槽相适配,可有效的提高X型浅池沉淀槽污泥刮除效果。所述刮泥板与位于装置主体外侧的刮泥气缸相连,通过控制系统输出信号控制刮泥气缸来实现刮泥板对污泥的刮除。流量调节阀与控制系统电性相连,流量调节阀可自动检测废水流量,并将信号汇总反馈至控制系统,控制系统通过可编程逻辑控制器(PLC)动态调整各流量调节阀的开度,来确保各流量调节阀流量维持动态一致。物料传送系统与控制系统电性相连,控制系统也通过可编程逻辑控制器来调整物料传送系统的运作。

进一步地,所述废水收集池采用锥底式结构,配备搅拌装置。

进一步地,所述磁性分离器采用胶辊型磁性分离器。

进一步地,所述X型浅池沉淀槽内壁采用耐腐蚀不沾涂层,例如PTFE、ETFE等。

采用以上进一步技术特征具有如下技术效果:可有效降低污泥粘附量。

进一步地,所述X型浅池沉淀槽内设有高料位探头。

采用以上进一步技术特征具有如下技术效果:通过检测沉淀槽污泥高度,可自动给出信号进行卸料操作。

进一步地,所述模块化污泥自动沉淀卸料装置还包括物料收集斗,设置在物料传送系统末端,用于收集分离的研磨废料。

进一步地,所述刮泥板边缘包覆一层硅胶板。

采用以上进一步技术特征具有如下技术效果:可在确保X型浅池沉淀槽污泥刮除效果的同时,不刮伤X型浅池沉淀槽内壁耐腐蚀不沾涂层。

进一步地,所述刮泥板上设有喷头,所述喷头水流朝向所述X型浅池沉淀槽内壁与所述刮泥板接触位置。

采用以上进一步技术特征具有如下技术效果:使刮泥板可在刮泥过程中,通过水流冲刷作用,进一步提高刮泥效果,减少X型浅池沉淀槽内壁污泥残留。

进一步地,所述精密过滤系统采用可反洗式0.2微米微孔膜滤芯。

采用以上进一步技术特征具有如下技术效果:此滤芯在截留颗粒杂质后,可通过压缩空气反洗,重新使用,通常累计使用时间可达1年以上。

本发明还提供了利用上述处理系统的钕铁硼坯料研磨废水处理方法,包括如下步骤:

S1废水储存:将钕铁硼坯料研磨系统的钕铁硼坯料研磨废水流入所述废水收集池暂存;

S2磁性分离器分离:通过提升泵将所述废水收集池的钕铁硼坯料研磨废水送至所述磁性分离器中进行分离,回收废水中的镨钕等稀土,同时得到分离液;

S3研磨废料沉集:所述分离液进入模块化污泥自动沉淀卸料装置,使所述分离液中研磨废料自动沉淀、排放并收集,同时得到溢流水;

S4过滤处理:通过过滤泵将溢流水送至精密过滤系统,进行过滤处理,得过滤水,并将过滤出的固体残渣收集。

进一步地,S2中磁性分离器回收的镨钕等稀土金属回用于钕铁硼坯料生产工序。

进一步地,S3中模块化污泥自动沉淀卸料装置收集的研磨废料回用于研磨料生产工序。

进一步地,S4中精密过滤系统的过滤水回用于钕铁硼坯料研磨系统补水。

本发明提供的一种钕铁硼坯料研磨废水的处理系统及处理方法的有益效果为:

本发明处理系统的设备系统冗余量大,无需备用设备闲置情况,设备整体有效运行负荷高,稳定性强,尤其适用黏性大、易板结、附着性强的物料。

本发明处理系统的模块化污泥自动沉淀卸料装置的单体尺寸,以及模块间垂直、水平等不同堆叠方式灵活摆放,尤其适用于空间有限或空间不规则场所;X型浅池沉淀槽的数量和尺寸可根据场地尺寸灵活调节,提高空间利用率。

本发明处理系统采用“浅池沉淀+连续旋转卸料”模式,无需投加解黏剂、絮凝剂等化学药剂,水回用成本低。

本发明处理系统的设备自动化程度高,污泥沉淀、卸料均可实现无人看管自动化运行,只需定期巡检系统运行状态即可,人员劳动强度明显降低。

本发明处理系统的设备连续性强,污泥沉淀、卸料过程在各个X型沉淀槽交替进行,可确保水处理系统24小时连续运行。

本发明处理系统的设备均可通过压缩空气反洗、清水冲洗等绿色方式进行再生,可循环使用,系统的运行维护费用低,工艺稳定,自动化程度高,明显降低人员劳动强度。

采用本发明处理系统的钕铁硼坯料研磨废水处理方法,基本实现零排放,并可以实现清水、稀土金属及磨料等资源的循环使用,资源达到最大程度的利用。

采用本发明处理系统的钕铁硼坯料研磨废水处理方法,主要通过高效沉淀和高精度过滤等物理方法,进行研磨料和水的固液分离,无需化学药剂的投加,降低了废水的治理和回用成本。

(发明人:彭步庄;杨大春;王有花)