公布日:2022.07.01

申请日:2022.04.26

分类号:C02F11/04(2006.01)I;C02F11/10(2006.01)I;C02F11/13(2019.01)I;C02F11/143(2019.01)I

摘要

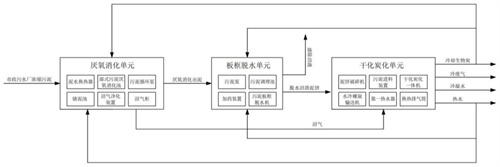

本发明公开了一种污泥厌氧消化联合干化炭化系统及方法,污泥厌氧消化联合干化炭化系统包括厌氧消化单元、板框脱水单元和干化炭化单元。厌氧消化单元设置泥水换热器、湿式污泥厌氧消化池、污泥循环泵、储泥池、沼气净化装置及沼气柜。板框脱水单元设置污泥泵、污泥调理池、加药装置及污泥板框脱水机。干化炭化单元设置泥饼破碎机、污泥进料装置、干化炭化一体机、水冷螺旋输送机、第一热水器及换热排气筒。本发明可实现厌氧消化沼气、沼渣、沼液及干化炭化产物炭的内部消纳,克服产物去向不通畅的瓶颈,系统运行低碳环保,产能集约,余热在系统内部充分回用,能量最大程度自给,运行成本经济。

权利要求书

1.一种污泥厌氧消化联合干化炭化系统,其特征在于:包括厌氧消化单元、板框脱水单元和干化炭化单元;厌氧消化单元中依次设置泥水换热器、湿式污泥厌氧消化池、储泥池,储泥池与板框脱水单元连通;湿式污泥厌氧消化池连接沼气净化装置及沼气柜;厌氧消化单元中还设有用于在泥水换热器和湿式污泥厌氧消化池之间循环消化污泥的污泥循环泵;板框脱水单元依次设置污泥调理池及污泥板框脱水机;污泥调理池还设有加药装置;干化炭化单元依次设置泥饼破碎机、污泥进料装置、干化炭化一体机、水冷螺旋输送机;同时干化炭化单元设有第一热水器及换热排气筒;换热排气筒内部设置第二热水器;干化炭化一体机的干化脱除热蒸汽通入第一热水器作为热交换介质;第一热水器设有冷水进口作为冷交换介质;第一热水器的冷交换介质出口连通换热排气筒内的第二热水器的冷交换介质进口;沼气柜连接干化炭化一体机的夹套炉;第一热水器的热交换介质的气体出口连通干化炭化一体机的夹套炉;干化炭化一体机的夹套炉设有燃烧废气出口,燃烧废气出口连通换热排气筒;换热排气筒内部还设有空气预热器,空气预热器设有空气入口和空气出口,空气出口连通干化炭化一体机的夹套炉;换热排气筒内的冷凝水出水口连接水冷螺旋输送机,水冷螺旋输送机产生的热水出口及第二热水器的冷交换介质出口连接厌氧消化单元的泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机;干化炭化一体机连接水冷螺旋输送机,然后分别连接到厌氧消化单元的湿式污泥厌氧消化池和板框脱水单元。

2.根据权利要求1所述的污泥厌氧消化联合干化炭化系统,其特征在于:湿式污泥厌氧消化池形状为卵形;储泥池设置溢流口,溢流水进入污水处理系统。

3.一种污泥厌氧消化联合干化炭化方法,其特征在于,使用权利要求1或2所述的污泥厌氧消化联合干化炭化系统,包括以下步骤:待处理污泥在泥水换热器中与由污泥循环泵循环的消化污泥充分混合并加热,之后进入湿式污泥厌氧消化池,厌氧消化后的污泥经储泥池进入后续板框脱水单元处理;厌氧消化产沼气经由沼气净化装置净化后,进入沼气柜储存;储泥池的厌氧消化出泥进入污泥调理池,与加药装置输送的污泥脱水调理剂进行充分混合,再由污泥泵输送至污泥板框脱水机中进行脱水,脱水后的沼渣泥饼进入后续干化炭化单元处理;沼渣泥饼进入泥饼破碎机破碎,经污泥进料装置进入干化炭化一体机;进入干化炭化一体机的沼渣经中温炭化转变为生物炭和热解气,生物炭进入水冷螺旋输送机,经充分换热后,一部分进入厌氧消化单元的湿式污泥厌氧消化池,一部分进入板框脱水单元;干化脱除的热蒸汽进入第一热水器与冷水进行换热后变为冷废气和冷凝水,换热后的冷水变为预热水进入换热排气筒的第二热水器,经第二热水器后变为热水;第一热水器的冷凝水进入污水处理系统;干化炭化一体机夹套炉的热源包括沼气柜中的沼气、第一热水器后的冷废气、炭化得到的热解气;干化炭化一体机夹套炉的燃烧废气作为换热排气筒的热源;水冷螺旋输送机的冷水源包括换热排气筒内得到的冷凝水,水冷螺旋输送机换热后得到的热水与第二热水器得到的热水进入厌氧消化单元的泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机;热水经过泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机之后,再次成为冷水,作为第一热水器的冷水源。

4.根据权利要求3所述的污泥厌氧消化联合干化炭化方法,其特征在于:干化炭化一体机的干化和炭化均采用间接换热方式;干化炭化一体机夹套炉的供氧源包括换热排气筒内空气预热器加热后的空气。

5.根据权利要求3所述的污泥厌氧消化联合干化炭化方法,其特征在于:污泥板框脱水机过滤压力为6-16bar,压榨压力为10-20bar,序批工作时长为1.5-3h;污泥脱水调理剂选用包括铁盐、PAM、骨料的复合药剂,其中铁盐、PAM、骨料用量分别不高于绝干泥质量的2%、5‰和2%;污泥脱水调理剂不包括石灰,且总用量不高于绝干泥质量的5%。

6.根据权利要求3所述的污泥厌氧消化联合干化炭化方法,其特征在于:加药调理污泥由污泥泵输送至污泥板框脱水机中进行脱水得到的滤除沼液进行浓缩处理;一部分中温炭化得到的生物炭用于吸附滤除沼液中的NH3-N、TP及COD,吸附后晾干。

7.根据权利要求3所述的污泥厌氧消化联合干化炭化方法,其特征在于:泥饼破碎机破碎后颗粒直径小于3cm。

8.根据权利要求3所述的污泥厌氧消化联合干化炭化方法,其特征在于:干化炭化一体机炭化温度为350-650℃,设置分离器分离热解气中的粉尘。

发明内容

针对上述技术问题,本发明提供了一种污泥厌氧消化联合干化炭化系统及方法,可实现厌氧消化沼气、沼渣、沼液及干化炭化产物炭的内部消纳,克服产物去向不通畅的瓶颈,系统运行低碳环保,产能集约,余热在系统内部充分回用,能量最大程度自给,运行成本经济。

为实现上述目标,本发明采用如下的技术方案:

一种污泥厌氧消化联合干化炭化系统,包括厌氧消化单元、板框脱水单元和干化炭化单元;厌氧消化单元中依次设置泥水换热器、湿式污泥厌氧消化池、储泥池,储泥池与板框脱水单元连通;湿式污泥厌氧消化池连接沼气净化装置及沼气柜;厌氧消化单元中还设有用于在泥水换热器和湿式污泥厌氧消化池之间循环消化污泥的污泥循环泵;板框脱水单元依次设置污泥调理池及污泥板框脱水机;污泥调理池还设有加药装置;储泥池与污泥调理池之间、污泥调理池与污泥板框脱水机之间设有污泥泵;干化炭化单元依次设置泥饼破碎机、污泥进料装置、干化炭化一体机、水冷螺旋输送机;同时干化炭化单元设有第一热水器及换热排气筒;换热排气筒内部设置第二热水器;干化炭化一体机的干化脱除热蒸汽通入第一热水器作为热交换介质;第一热水器设有冷水进口作为冷交换介质;第一热水器的冷交换介质出口连通换热排气筒内的第二热水器的冷交换介质进口;沼气柜连接干化炭化一体机的夹套炉;第一热水器的热交换介质的气体出口连通干化炭化一体机的夹套炉;干化炭化一体机的夹套炉设有燃烧废气出口,燃烧废气出口连通换热排气筒。

进一步的,湿式污泥厌氧消化采用中温一级方式,湿式污泥厌氧消化池形状为卵形;储泥池设置溢流口,溢流水进入污水处理系统。

进一步的,换热排气筒内部还设有空气预热器,空气预热器设有空气入口和空气出口,空气出口连通干化炭化一体机的夹套炉。

进一步的,换热排气筒内的冷凝水出水口连接水冷螺旋输送机,水冷螺旋输送机产生的热水出口及第二热水器的冷交换介质出口连接厌氧消化单元的泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机。

本发明还公开一种污泥厌氧消化联合干化炭化方法,包括以下步骤:

待处理污泥在泥水换热器中与由污泥循环泵循环的消化污泥充分混合并加热,之后进入湿式污泥厌氧消化池,厌氧消化后的污泥经储泥池进入后续板框脱水单元处理。厌氧消化产沼气经由沼气净化装置净化后,进入沼气柜储存。

储泥池的厌氧消化出泥进入污泥调理池,与加药装置输送的污泥脱水调理剂进行充分混合,再由污泥泵输送至污泥板框脱水机中进行脱水,泥饼含水率降低至65%以下。脱水后的沼渣泥饼进入后续干化炭化单元处理。

沼渣泥饼进入泥饼破碎机,经污泥进料装置进入干化炭化一体机。进入干化炭化一体机的沼渣经中温炭化转变为生物炭和热解气,生物炭进入水冷螺旋输送机,经充分换热后,一部分进入厌氧消化单元的湿式污泥厌氧消化池,一部分进入板框脱水单元。

干化脱除的热蒸汽进入第一热水器与冷水进行换热后变为冷废气和冷凝水,第一热水器的冷凝水进入污水处理系统。换热后的冷水变为预热水进入换热排气筒的第二热水器,经第二热水器后变为热水;干化炭化一体机夹套炉的热源包括沼气柜中的沼气、第一热水器后的冷废气、炭化得到的热解气(不足部分以市售天然气作为补充);干化炭化一体机夹套炉的燃烧废气作为换热排气筒的热源;水冷螺旋输送机的冷水源包括换热排气筒内得到的冷凝水,水冷螺旋输送机换热后得到的热水与第二热水器得到的热水进入厌氧消化单元的泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机。热水经过泥水换热器、湿式污泥厌氧消化池,及板框脱水单元的污泥板框脱水机之后,再次成为冷水,作为第一热水器的冷水源。

优选的,干化炭化一体机的干化和炭化均采用间接换热方式;干化炭化一体机夹套炉的供氧源包括换热排气筒内空气预热器加热后的空气。

优选的,污泥板框脱水机过滤压力为6-16bar,压榨压力为10-20bar,序批工作时长为1.5-3h。污泥脱水调理剂不包含石灰等显著影响污泥热值或易腐蚀设备的原料,且总用量不高于绝干泥质量的5%,优选的,选用由铁盐、PAM、骨料组成的复合药剂,其中铁盐、PAM、骨料用量分别不高于绝干泥质量的2%、5‰和2%。厌氧消化单元要求进泥有机质含量为40%以上,厌氧消化池有机负荷为0.5-1.5kgVSS/m3d,厌氧消化周期为18-30d,污泥有机质转化率为40%-55%,污泥沼气产率为60-200m3/tDS,消化池排砂率不低于30%。

进一步的,加药调理污泥由污泥泵输送至污泥板框脱水机中进行脱水得到的滤除沼液进行浓缩处理,作为液态有机肥外售,或进入污水处理系统;一部分中温炭化得到的生物炭用于吸附滤除沼液中的NH3-N、TP及COD,吸附后晾干,可用作园林绿化营养基质,余下储存备用。

进一步的,泥饼破碎机破碎后颗粒直径小于3cm。

优选的,干化炭化一体机炭化温度为350-650℃,设置分离器分离热解气中的粉尘,保障干化炭化一体机夹套炉的清洁燃烧。

本发明的有益之处在于:

(1)本发明使用沼气、污泥热解气等清洁能源,无需设置除尘、除臭、脱硫、脱硝等废气净化装置,可实现厌氧消化沼气、沼渣、沼液及干化炭化产物炭的内部消纳,克服产物去向不通畅的瓶颈,系统运行低碳环保,产能集约,余热在系统内部充分回用,能量最大程度自给,运行成本经济。

(2)厌氧消化除砂沼渣替代原污泥用于干化炭化,在实现碳封存的基础上,可制备高品位生物炭,并集约干化炭化产能。

(3)产物炭自然载铁,回用于厌氧消化单元,可提高厌氧消化效率和产气率,还可抑制H2S的产生。产物炭回用于板框脱水单元充当脱水调理剂,可降低泥饼含水率。产物炭吸附沼液中的NH3-N、TP及COD,既可提高用作园林绿化基质的缓释肥力,又可降低沼液进入污水处理系统的负荷压力。

(发明人:朱慧可;贺大立;李惠;沈立茹;马玉坤;陶先兵)