公布日:2022.05.10

申请日:2022.03.01

分类号:C02F9/14(2006.01)I;C02F101/16(2006.01)N

摘要

本发明提供的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,主要包括壳体、曝气系统、硝化功能区、沉降区、反硝化功能区、碳源均布系统;硝化功能区接种有亚硝化细菌,同时还添加了一定数量的沸石颗粒;硝化功能区投加有沸石颗粒,即提供菌群数量又可迅速吸附水中的氨氮,降低硝化区氨氮浓度,增强系统抗氨氮冲击能力还能在氨氮浓度下降时,沸石吸附的氨氮会向硝化区释放,可保持系统较高的游离氨浓度,通过控制游离氨、DO、pH可实现短程硝化,减少硝化反应曝气量及反硝化反应所需碳源量;硝化和反硝化过程在同一空间中完成且硝化和反硝化各自独立、互不影响,反硝化功能区嵌入在硝化功能区中,设备紧凑、占地空间少。

权利要求书

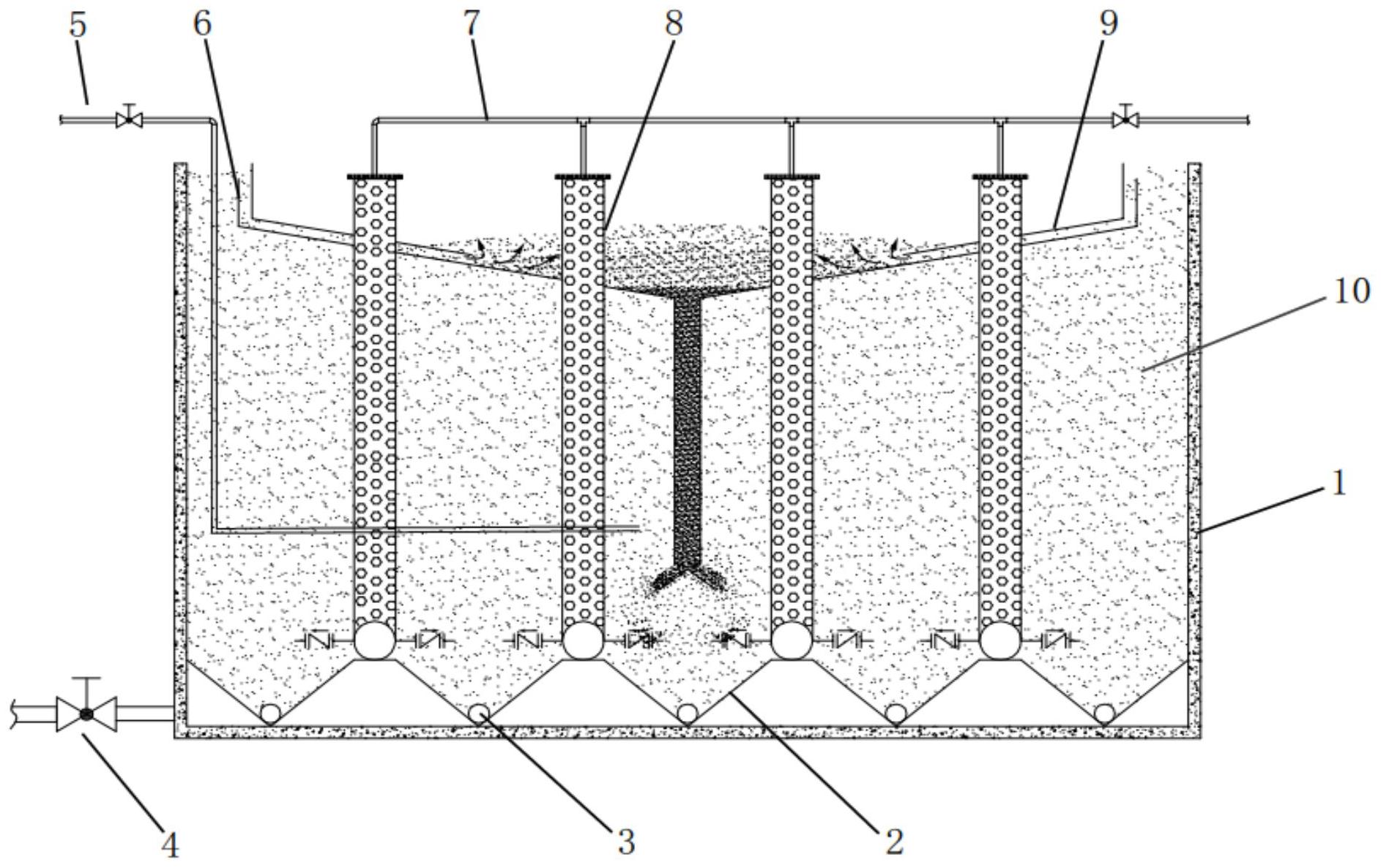

1.一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:主要包括壳体、曝气系统、硝化功能区、沉降区、反硝化功能区、碳源均布系统;所述硝化功能区是由壳体侧壁、底部沟槽、沉降槽及反硝化功能区合围而成的,硝化功能区接种有亚硝化细菌,同时还添加了一定数量的沸石颗粒。

2.根据权利要求1所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述沉降区主要包括沉降槽、导流槽及圆锥形挡板;沉降槽置于硝化功能区中,导流槽置于沉降槽上方,导流槽与沉降槽围成沉降区的进水通道;圆锥形挡板安装于沉降槽底部排泥口下方。

3.根据权利要求1所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述壳体主要由壳体侧壁、壳体底板及底部沟槽合围而成;底部沟槽是由多个V型槽依次首尾连接而成,两侧的V型槽直接与壳体四周相连接,中间的V型槽通过一块横板相连接;所述底部沟槽由若干个V型槽连接而成,V型槽的角度在30°-60°之间,V型槽的角度在自身重力情况下沿着V型槽壁板下滑;所述曝气系统的纳米曝气管安装于底部沟槽V型槽的最低点位置。

4.根据权利要求1所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述曝气系统主要包括进气管路和纳米曝气管;进气管路主要由进气主管、进气调节阀及进气支管组成;纳米曝气管与两侧的进气支管首尾相连组成闭环气路,纳米曝气管安装于底部沟槽V型槽的最低点位置。

5.根据权利要求1所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述反硝化功能区主要包括反硝化填料柱外壳、反硝化功能填料、滤网、反硝化集水管、反硝化回流管及单向阀;反硝化功能填料置于反硝化填料柱外壳内,滤网安放于反硝化填料柱外壳顶部进水口,反硝化集水管连接于每一列反硝化填料柱外壳的底部,在反硝化集水管的两侧间隔布置反硝化回流管,反硝化回流管上安装有单向阀,单向阀是铰接于反硝化回流管顶的挡板;所述碳源均布系统主要包括碳源主管和碳源支管;碳源主管一端连接碳源泵及碳源罐,另一端连接各碳源支管,碳源支管连接至每个反硝化填料柱。

6.根据权利要求1所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述硝化功能区添加了一定数量的沸石颗粒,沸石颗粒的粒径为40-200目之间,沸石颗粒的体积占硝化功能区体积的10%-30%;沸石颗粒作为亚硝化菌的载体,亚硝化菌附着生长于沸石颗粒。

7.根据权利要求2所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述沉降槽和导流槽上开有若干个孔,反硝化填料柱穿过沉降槽和导流槽上的开孔与底部的反硝化集水管相连通;所述沉降槽和导流槽围成的进水通道延伸至沉降槽中部,沉降槽进水流经沉降槽中部,而后向上流动进入反硝化填料柱;所述反硝化填料柱的顶端略低于沉降槽的顶端,使得硝化功能区的混合液因曝气抬升经过沉降槽进水通道,最后溢流流入反硝化填料柱;所述反硝化填料柱内填充有反硝化功能填料,反硝化功能填料占反硝化填料柱体积的40%-60%,反硝化填料柱进口端和反硝化集水管出口端设有滤网。

8.根据权利要求5所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:反硝化集水管两侧间隔连接有反硝化回流管,每根反硝化回流管上安装有单向阀;反硝化集水管的某一端通过连接接头和出水管路连通起来,在出水管路的下游安装有出水调节阀。

9.根据权利要求8所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:所述出水管连接每根反硝化集水管的装有滤网的一端,出水管出口处装有阀门。

10.根据权利要求5所述的一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,其特征在于:每个反硝化功能区都有对应的一根碳源补给支管。

发明内容

针对以上问题,本发明旨在提出一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,实现氨氮和总氮的高效去除。本发明通过下述技术方案得以解决:

一种无机氨氮废水嵌入式短程硝化耦合反硝化装置,主要包括壳体、曝气系统、硝化功能区、沉降区、反硝化功能区、碳源均布系统;所述硝化功能区是由壳体侧壁、底部沟槽、沉降槽及反硝化功能区合围而成的,硝化功能区接种有亚硝化细菌,同时还添加了一定数量的沸石颗粒。

所述沉降区主要包括沉降槽、导流槽及圆锥形挡板;沉降槽置于硝化功能区中,导流槽置于沉降槽上方,导流槽与沉降槽围成沉降区的进水通道;圆锥形挡板安装于沉降槽底部排泥口下方。

所述壳体主要由壳体侧壁、壳体底板及底部沟槽合围而成;底部沟槽是由多个V型槽依次首尾连接而成,两侧的V型槽直接与壳体四周相连接,中间的V型槽通过一块横板相连接。

所述曝气系统主要包括进气管路和纳米曝气管;进气管路主要由进气主管、进气调节阀及进气支管组成;纳米曝气管与两侧的进气支管首尾相连组成闭环气路,纳米曝气管安装于底部沟槽V型槽的最低点位置。

所述反硝化功能区主要包括反硝化填料柱外壳、反硝化功能填料、滤网、反硝化集水管、反硝化回流管及单向阀;反硝化功能填料置于反硝化填料柱外壳内,滤网安放于反硝化填料柱外壳顶部进水口,反硝化集水管连接于每一列反硝化填料柱外壳的底部,在反硝化集水管的两侧间隔布置反硝化回流管,反硝化回流管上安装有单向阀,单向阀是铰接于反硝化回流管顶的挡板。

所述碳源均布系统主要包括碳源主管和碳源支管;碳源主管一端连接碳源泵及碳源罐,另一端连接各碳源支管,碳源支管连接至每个反硝化填料柱。

进一步地,所述底部沟槽由若干个V型槽连接而成,V型槽的角度在30°-60°之间,可根据实际情况需要进行设计选取。V型槽的角度应能满足使污泥可在自身重力情况下沿着V型槽壁板下滑。

进一步地,所述曝气系统的纳米曝气管安装于底部沟槽V型槽的最低点位置,从纳米曝气管出来的空气将底部沟槽沉积的污泥冲刷起来,在提供溶解氧的同时又起着气力搅拌的作用,使整个硝化功能区的污泥混合液处于完全混合的状态,使所有亚硝化细菌都能迅速接触到污染物底物,降低污泥负荷,提高生化处理效率和抗冲击能力。

进一步地,所述硝化功能区添加了一定数量的沸石颗粒,沸石颗粒的粒径为40-200目之间,沸石颗粒的体积占硝化功能区体积的10%-30%;沸石颗粒作为亚硝化菌的载体,亚硝化菌附着生长于沸石颗粒上。

进一步地,所述沉降槽和导流槽上开有若干个孔,反硝化填料柱穿过沉降槽和导流槽上的开孔与底部的反硝化集水管相连通。

进一步地,所述沉降槽和导流槽围成的进水通道延伸至沉降槽中部,沉降槽进水流经沉降槽中部,而后向上流动进入反硝化填料柱。

进一步地,所述反硝化填料柱的顶端略低于沉降槽的顶端,使得硝化功能区的混合液因曝气抬升经过沉降槽进水通道,最后溢流流入反硝化填料柱。

进一步地,所述反硝化填料柱内填充有反硝化功能填料,反硝化功能填料占反硝化填料柱体积的40%-60%,反硝化填料柱进口端和反硝化集水管出口端设有滤网,使反硝化功能填料不随水流流走。

进一步地,所述反硝化填料柱内填充的反硝化功能填料可在一定范围内流动,可对反硝化填料柱进水有一定的水力自搅拌作用。

进一步地,反硝化集水管两侧间隔连接有反硝化回流管,每根反硝化回流管上安装有单向阀,控制反硝化处理出水只能流入硝化功能区而不能倒流。

进一步地,反硝化集水管的某一端通过连接接头和出水管路连通起来,在出水管路的下游安装有出水调节阀;所述出水管连接每根反硝化集水管的装有滤网的一端,出水管出口处装有阀门,用来控制出水流量。

进一步地,所述硝化功能区在曝气作用下,混合液因携带小气泡而使得自身密度减小,产生向上的浮力,从而使硝化功能区抬升并溢流至沉降槽,混合液在沉降槽中被进一步消耗溶解氧和析出空气,混合液密度增大,由于反硝化填料柱顶端低于沉降槽顶端,混合液经自然沉降后上清液从沉降槽溢流进入反硝化填料柱,因上清液的密度大于硝化功能区混合液且硝化功能区因曝气产生了负压区,所以经反硝化功能区处理后的水可通过反硝化回流管回流至硝化功能区。

进一步地,所述硝化功能区的混合液进入沉降槽后,因混合液中投加有沸石颗粒,使污泥絮体体积和质量,沉降速率更快。

进一步地,每个反硝化功能区都有对应的一根碳源补给支管。

相比于传统的硝化反硝化和同步硝化反硝化处理方法,本发明具有如下特点及优点:

1.本发明硝化和反硝化过程在同一空间中完成且硝化和反硝化各自独立、互不影响,反硝化功能区嵌入在硝化功能区中,设备紧凑、占地空间少。

2.本发明硝化功能区投加有沸石颗粒,一是可作为硝化菌的附着生长场所、提供菌群数量;二是可迅速吸附水中的氨氮,降低硝化区氨氮浓度,增强系统抗氨氮冲击能力;三是当硝化区的氨氮浓度下降时,沸石吸附的氨氮会向硝化区释放,可保持系统较高的游离氨浓度,通过控制游离氨、DO、pH可实现短程硝化,减少硝化反应曝气量及反硝化反应所需碳源量。

3.本发明硝化功能区溶解氧控制在0.3-0.7mg/L,pH控制在8左右,游离氨控制在0.6mg/L以上,硝化阶段节约供氧量25%,反硝化阶段节约有机碳源40%,节省投碱量,反应器的容积减少30%-40%,减少污泥产量约50%。

4.本发明沉降槽既可实现污泥沉降分离,又可作为二级好氧区进一步消耗溶解氧,为反硝化创造更好的缺氧环境。

5.本发明将碳源直接投加到反硝化区,可为反硝化过程提供充足的碳源,提高总氮去除率;与直接将碳源投加到进水处相比,可避免异养好养菌与硝化菌竞争溶解氧,为硝化菌提供更好的生长环境,可节约碳源、强化硝化反应。

6.本发明反硝化功能区设有反硝化回流管,将反硝化出水回流至硝化区,补充硝化反应所需一半碱度左右,减少硝化过程投加的碱度。

7.本发明沉降槽沉降分离下来的污泥全部回流至硝化区中部,硝化区中部始终保持较高的污泥浓度,而进水首先进入硝化区中部,所以具有稀释进水负荷、提高抗进水负荷冲击的效果。

8.本发明的曝气系统的纳米曝气管安装于底部沟槽V型槽的最低点位置,从纳米曝气管出来的空气将底部沟槽沉积的污泥冲刷起来,在提供溶解氧的同时又起着气力搅拌的作用,使整个硝化功能区的污泥混合液处于完全混合的状态,使所有亚硝化细菌都能迅速接触到污染物底物,降低污泥负荷,提高生化处理效率和抗冲击能力。

9.本发明的硝化功能区在曝气作用下,混合液因携带小气泡而使得自身密度减小,产生向上的浮力,从而使硝化功能区抬升并溢流至沉降槽,混合液在沉降槽中被进一步消耗溶解氧和析出空气,混合液密度增大,由于反硝化填料柱顶端低于沉降槽顶端,混合液经自然沉降后上清液从沉降槽溢流进入反硝化填料柱,因上清液的密度大于硝化功能区混合液且硝化功能区因曝气产生了负压区,所以经反硝化功能区处理后的水可通过反硝化回流管回流至硝化功能区。

10.本发明硝化区底部采用沟槽式设计,位于底部沟槽最低点处的纳米曝气管可将沉降的污泥充分搅拌起来,底部不易沉积污泥,污泥处于完全混合状态,进水污染物可及时被微生物捕获,污泥容积负荷更高,溶解氧更容易控制。

(发明人:徐传肮;宁小飞;陈后兴;邱根萍;吉康宁;董乔红;肖建林)