公布日:2023.03.14

申请日:2023.01.03

分类号:C02F1/04(2006.01)I;C02F1/12(2006.01)I

摘要

本发明公开了高盐废水处理设备,包括原水桶、散热水塔、热泵机组、蒸发喷淋机构、换热冷凝机构、高盐废水送入机构、排盐机构以及位于各回路用于提供水压的泵体。本发明由原水的各个回路,利用热交换原理使高盐废水进行蒸发结晶,完成了高盐废水的除盐操作,并且整个过程,有效的回收利用了原水自身的热量以及高盐废水水蒸气上的热量,避免了热能的浪费,提高了能源利用率,此外,由于热能可以跟随原水一同参与循环,整机无需重新提供蒸发结晶所需的全部热能,缩短了整机启动所需时间,提高了蒸发除盐的效率。

权利要求书

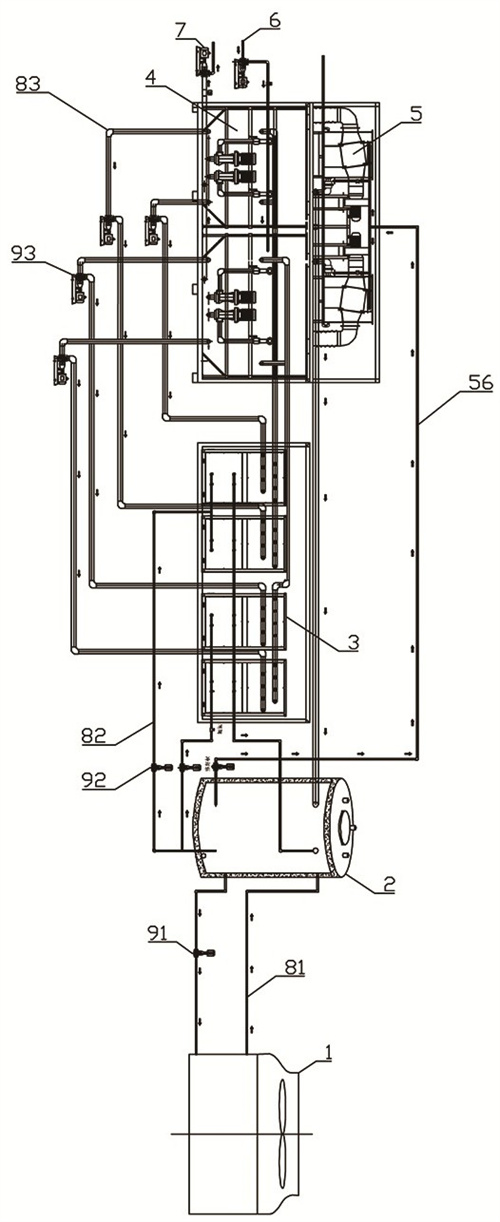

1.高盐废水处理设备,其特征在于:包括原水桶(2)、散热水塔(1)、热泵机组(3)、蒸发喷淋机构(4)、换热冷凝机构(5)、高盐废水送入机构(6)、排盐机构(7)以及位于各回路用于提供水压的泵体;所述原水桶(2)与散热水塔(1)之间通过管路连接并在二者之间形成可循环的第一水回路(81);所述热泵机组(3)与原水桶(2)之间同样通过管路连接并在二者之间形成可循环的第二水回路(82),所述热泵机组(3)还设有供水口和回水口,所述供水口和回水口之间通过管路连接并形成可循环的第三水回路(83),所述第三水回路(83)的部分管路作为热源位于蒸发喷淋机构(4)中;所述蒸发喷淋机构(4)包括蒸发箱(41)、起雾化作用的雾化喷淋管(42)以及用于喷淋加压的喷淋泵(43),所述高盐废水送入机构(6)包括进料泵(61)、与进料泵(61)接通的高盐废水进料管(62)和高盐废水排料管(63),所述排盐机构(7)包括排盐泵(71)、与排盐泵(71)接通的进盐管(72)和出盐管(73),所述高盐废水排料管(63)与喷淋泵(43)的进口端相接,所述喷淋泵(43)的出口端与雾化喷淋管(42)相接,所述进盐管(72)与蒸发箱(41)的底部接通;所述换热冷凝机构(5)包括换热箱(51)、与换热箱(51)底部接通的冷凝水管(58)、设置在换热箱(51)中的换热芯体(55)、通过换热箱(51)安装并与换热芯体(55)一端连接的风机(52)、通过换热箱(51)安装并与换热芯体(55)另一端连接的集气管(53)、设置在换热箱(51)中且位于换热芯体(55)上方的布水板(54)、与原水桶(2)接通的冷却水回路(56)以及位于冷却水回路(56)中进水一侧的冷却泵(57);所述换热芯体(55)呈倾斜设置,所述换热芯体(55)的低洼部设有排水孔(551);所述换热箱(51)内腔的中下部设有与排水孔(551)接通的第一集水空间(511),所述冷凝水管(58)与第一集水空间(511)接通;所述集气管(53)与蒸发箱(41)的顶部接通;所述冷却水回路(56)的一部分作为冷源位于换热箱(51)中,并且该部分断开形成一上一下两个端头,在上的端头位于布水板(54)的正上方,在下的端头与换热箱(51)内腔中下部的第二集水空间(512)接通,所述第二集水空间(512)和第一集水空间(511)互不干扰。

2.根据权利要求1所述的高盐废水处理设备,其特征在于:所述原水桶(2)的外围包裹保温发泡,所述原水桶(2)的顶部连接不锈钢浮球和排气阀,所述原水桶(2)的顶部设有检修口,所述原水桶(2)的底部设有排污口。

3.根据权利要求1所述的高盐废水处理设备,其特征在于:所述第一水回路(81)在由原水桶(2)流向散热水塔(1)的管路上连接散热泵(91)。

4.根据权利要求1所述的高盐废水处理设备,其特征在于:所述第二水回路(82)在由原水桶(2)流向热泵机组(3)的管路上连接冷凝泵(92)。

5.根据权利要求1所述的高盐废水处理设备,其特征在于:所述第三水回路(83)的管路上连接循环泵(93)。

6.根据权利要求1所述的高盐废水处理设备,其特征在于:所述排盐机构(7)还包括设置在进盐管(72)上的电动阀(74),所述高盐废水送入机构(6)还包括设置在高盐废水排料管(63)上的电磁阀(64)。

7.根据权利要求6所述的高盐废水处理设备,其特征在于:所述排盐机构(7)还包括设置在蒸发箱(41)内腔底部的盐度传感器。

8.根据权利要求1所述的高盐废水处理设备,其特征在于:所述布水板(54)设有若干呈阵列分布的布水孔(541),所述布水板(54)通过布水孔(541)完成冷却水的分散布置。

9.根据权利要求1所述的高盐废水处理设备,其特征在于:所述风机(52)位于倾斜设置的换热芯体(55)较高的一端。

10.根据权利要求1所述的高盐废水处理设备,其特征在于:所述雾化喷淋管(42)设有用于流进高盐废水的主管(421)以及对称分布在主管(421)两侧用于流出高盐废水的支管(422),所述支管(422)的外围沿轴向设有若干喷孔(423)。

发明内容

针对上述背景技术所提出的问题,本发明的目的是:旨在提供高盐废水处理设备。为实现上述技术目的,本发明采用的技术方案如下:

高盐废水处理设备,包括原水桶、散热水塔、热泵机组、蒸发喷淋机构、换热冷凝机构、高盐废水送入机构、排盐机构以及位于各回路用于提供水压的泵体;

所述原水桶与散热水塔之间通过管路连接并在二者之间形成可循环的第一水回路;

所述热泵机组与原水桶之间同样通过管路连接并在二者之间形成可循环的第二水回路,所述热泵机组还设有供水口和回水口,所述供水口和回水口之间通过管路连接并形成可循环的第三水回路,所述第三水回路的部分管路作为热源位于蒸发喷淋机构中;

所述蒸发喷淋机构包括蒸发箱、起雾化作用的雾化喷淋管以及用于喷淋加压的喷淋泵,所述高盐废水送入机构包括进料泵、与进料泵接通的高盐废水进料管和高盐废水排料管,所述排盐机构包括排盐泵、与排盐泵接通的进盐管和出盐管,所述高盐废水排料管与喷淋泵的进口端相接,所述喷淋泵的出口端与雾化喷淋管相接,所述进盐管与蒸发箱的底部接通;

所述换热冷凝机构包括换热箱、与换热箱底部接通的冷凝水管、设置在换热箱中的换热芯体、通过换热箱安装并与换热芯体一端连接的风机、通过换热箱安装并与换热芯体另一端连接的集气管、设置在换热箱中且位于换热芯体上方的布水板、与原水桶接通的冷却水回路以及位于冷却水回路中进水一侧的冷却泵;

所述换热芯体呈倾斜设置,所述换热芯体的低洼部设有排水孔;

所述换热箱内腔的中下部设有与排水孔接通的第一集水空间,所述冷凝水管与第一集水空间接通;

所述集气管与蒸发箱的顶部接通;

所述冷却水回路的一部分作为冷源位于换热箱中,并且该部分断开形成一上一下两个端头,在上的端头位于布水板的正上方,在下的端头与换热箱内腔中下部的第二集水空间接通,所述第二集水空间和第一集水空间互不干扰。

进一步限定,所述原水桶的外围包裹保温发泡,所述原水桶的顶部连接不锈钢浮球和排气阀,所述原水桶的顶部设有检修口,所述原水桶的底部设有排污口,这样的结构设计,通过保温发泡对原水桶进行保温和降低热量流失,避免其裸露在外界环境中迅速降温,导致后续需要对原水桶内部的水源进行加热时,加重热泵机组的负担;不锈钢浮球可以用于观测原水桶内部水位变化;检修口可以暴露原水桶的内腔,用于执行各项检修任务;在水源长期循环使用后,排污口可以释放原水桶中的水源,完成新旧水源更换。

进一步限定,所述第一水回路在由原水桶流向散热水塔的管路上连接散热泵,这样的结构设计,通过散热泵为第一水回路中的水源提供压力,以使其具备足够的动力完成循环,散热泵设置在由原水桶流向散热水塔的管路上,是因为该处为水流循环的起点位置。

进一步限定,所述第二水回路在由原水桶流向热泵机组的管路上连接冷凝泵,这样的结构设计,通过冷凝泵为第二水回路中的水源提供压力,以使其具备足够的动力完成循环,冷凝泵设置在由原水桶流向热泵机组的管路上,是因为该处为水流循环的起点位置。

进一步限定,所述第三水回路的管路上连接循环泵,这样的结构设计,通过循环泵为第三水回路中的水源提供压力,以使其具备足够的动力完成循环。

进一步限定,所述排盐机构还包括设置在进盐管上的电动阀,所述高盐废水送入机构还包括设置在高盐废水排料管上的电磁阀,这样的结构设计,通过电动阀完成进盐管通断状态的电控控制,通过电磁阀完成高盐废水排料管通断状态的电控控制,提高控制方式的自动化能力和便捷性。

进一步限定,所述排盐机构还包括设置在蒸发箱内腔底部的盐度传感器,这样的结构设计,通过盐度传感器来探测蒸发结晶后的高浓度盐水的浓度,当浓度达到标准范围时,即可控制排盐泵工作,电磁阀打开,进盐管呈通畅状态,完成排盐。

进一步限定,所述布水板设有若干呈阵列分布的布水孔,所述布水板通过布水孔完成冷却水的分散布置,这样的结构设计,通过布水孔来规范冷却水在布水板上的滴落位置和范围,从而使冷却水可以滴落在换热芯体正上方,高效的完成与换热芯体内部水蒸气的热交换,带走水蒸气的热量,加速其冷凝。

进一步限定,所述风机位于倾斜设置的换热芯体较高的一端,这样的结构设计,由于经雾化喷淋管雾化喷出后的小水珠会被第三水回路作为热源的部分管路进行加热,使其蒸发并持续向上流动,风机位于较高的一端,有利于吸取水蒸气。

进一步限定,所述雾化喷淋管设有用于流进高盐废水的主管以及对称分布在主管两侧用于流出高盐废水的支管,所述支管的外围沿轴向设有若干喷孔,这样的结构设计,通过主管来流进高盐废水,通过若干支管来分散开高盐废水的分布位置,使高盐废水大范围弥漫在整个蒸发箱中,而不会过于集中,喷孔用于喷出高盐废水并产生雾化效果。

本发明的有益效果:由原水的各个回路,利用热交换原理进行蒸发结晶,完成了高盐废水的除盐操作,并且整个过程,有效的回收利用了原水自身的热量以及高盐废水水蒸气上的热量,有效避免了热能的浪费,提高了能源利用率,此外,由于原水桶中储存的热能可以跟随原水一同参与循环,整机无需重新提供蒸发结晶所需的全部热能,缩短了整机启动所需时间,提高了蒸发除盐的效率。

(发明人:吴少有;王国宝)