公布日:2022.05.13

申请日:2022.02.15

分类号:C02F9/04(2006.01)I;C02F101/30(2006.01)N;C02F103/04(2006.01)N

摘要

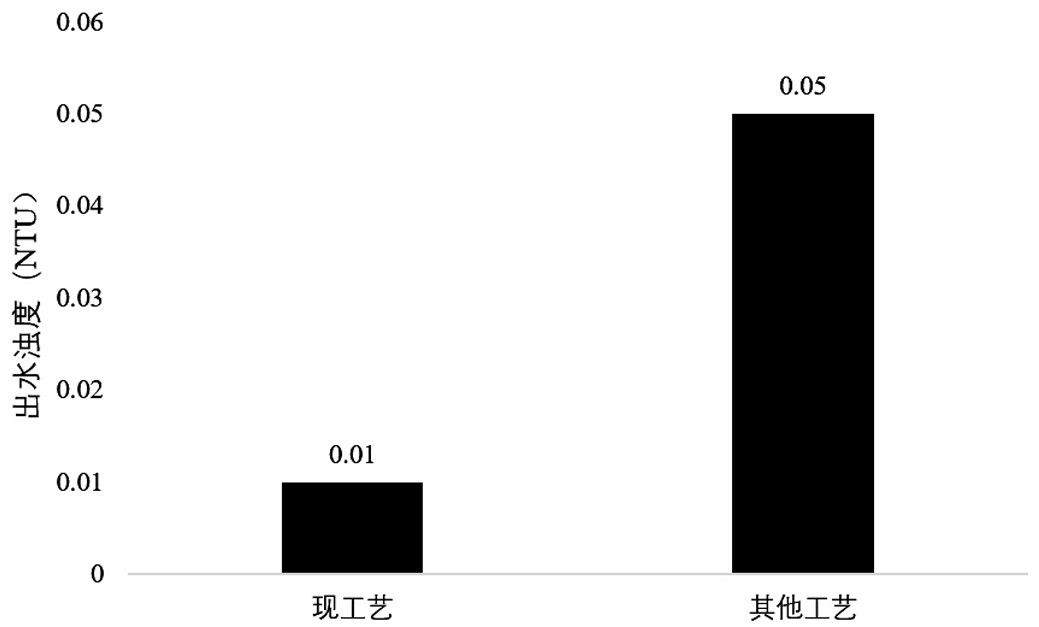

本发明提供了一种含硅研磨废水的处理方法及装置,在有机物降解槽内,有机物去除剂TZH02通过强烈的电场效应吸附粘附在废水中的含硅颗粒物上的带电有机物,形成TZH02胶体颗粒物;在混凝槽内,在聚合氯化铝的作用下,TZH02胶体颗粒物、废水中的含硅颗粒物团聚成密实的较大颗粒物;在絮凝槽内,高分子凝集剂TZH01将废水中的较大颗粒物、其他传统聚丙烯酰胺不能捕捉的细小颗粒物团聚形成絮状物。创新性地采用有机物去除剂TZH02可有效去除含硅研磨废水中的有机物,提高絮凝效率及出水浊度。采用高分子凝集剂TZH01可以降低高分子聚合物的添加量,降低高分子聚合物富集堵塞后端的膜的风险。

权利要求书

1.一种含硅研磨废水的处理方法,其特征在于,在絮凝阶段所述含硅研磨废水依次流经pH调节槽、有机物降解槽、混凝槽、絮凝槽,在有机物降解槽内,有机物去除剂TZH02通过电场效应吸附粘附在废水中的含硅颗粒物上的带电有机物,形成小的、具有较强结合力的TZH02胶体颗粒物;在所述混凝槽内,在聚合氯化铝的作用下,所述TZH02胶体颗粒物、废水中的含硅颗粒物团聚成密实的较大颗粒物A;在所述絮凝槽内,高分子凝集剂TZH01所包含的多糖类植物成分精华液将所述废水中的较大颗粒物A、其他传统聚丙烯酰胺不能捕捉的细小颗粒物团聚形成絮状物;其中,所述有机物去除剂TZH02由烷基二甲基甜菜碱和聚合物A组成,且烷基二甲基甜菜碱:聚合物A的质量比为1:1-3:1,其中聚合物A由四甲基乙二胺和1,10‑二溴癸烷聚合而成,且四甲基乙二胺:1,10‑二溴癸烷质量比为1:(0.53-0.75);所述高分子凝集剂TZH01由多糖类植物成分精华液和聚丙烯酰胺组成,且多糖类植物成分精华液:聚丙烯酰胺的质量比为(0.8-2.8):99。

2.根据权利要求1所述的方法,其特征在于,所述有机物去除剂TZH02的投加量为50-500mg/L;所述有机物去除剂TZH02被投放时,有机物去除槽中搅拌反应设备的搅拌速率被控制为50-90转/min。

3.根据权利要求2所述的方法,其特征在于,所述有机物去除剂TZH02的投加量为100-300mg/L。

4.根据权利要求2所述的方法,其特征在于,所述有机物去除剂TZH02的投加量为120-200mg/L。

5.根据权利要求1所述的方法,其特征在于,所述pH调节槽的pH值控制在pH=8.9-9.2。

6.根据权利要求1所述的方法,其特征在于,所述含硅研磨废水在流经所述混凝槽内时与聚合氯化铝进行反应,该聚合氯化铝中Al2O3的质量占比为10%;所述聚合氯化铝在所述混凝槽内的投加浓度为50-1000mg/L;所述聚合氯化铝被投放在所述混凝槽内时,所述混凝槽中搅拌反应设备的搅拌速率被控制为60-120转/min。

7.根据权利要求6所述的方法,其特征在于,所述聚合氯化铝在所述混凝槽内的投加浓度为80-500mg/L。

8.根据权利要求6所述的方法,其特征在于,所述聚合氯化铝在所述混凝槽内的投加浓度为100-300mg/L。

9.根据权利要求1所述的方法,其特征在于,所述含硅研磨废水在流经所述絮凝槽内时与所述高分子凝集剂TZH01进行反应,该高分子凝集剂TZH01是含有多糖组分的高分子聚合物,其水解度为25-30%,分子量为1600-1700万;所述高分子凝集剂TZH01在所述絮凝槽内的投加浓度为0.1-10mg/L;所述高分子凝集剂TZH01被投放在所述絮凝槽内时,所述絮凝槽中搅拌反应设备的搅拌速率被控制为40-90转/min。

10.根据权利要求9所述的方法,其特征在于,所述高分子凝集剂TZH01在所述絮凝槽内的投加浓度为0.3-5mg/L。

11.根据权利要求9所述的方法,其特征在于,所述高分子凝集剂TZH01在所述絮凝槽内的投加浓度为0.5-1.5mg/L。

12.根据权利要求1所述的方法,其特征在于,所述含硅研磨废水采用对角绕流的形式在所述pH调节槽、所述有机物降解槽、所述混凝槽、所述絮凝槽之间依次流通。

13.根据权利要求1所述的方法,其特征在于,从所述絮凝槽内流出的所述含硅研磨废水被泵入沉淀设备,经由设置在该沉淀设备2/3高度处、孔径为0.15um-0.65um的沉浸式帘式超滤膜对水进行过滤处理;所述沉浸式帘式超滤膜采用外压式过滤,跨膜压差控制在30-75kPa;经由所述沉淀设备处理后的所述含硅研磨废水被泵入由孔径为0.02um的高压管式超滤膜构成的精细膜过滤设备进行过滤处理;所述高压管式超滤膜采用外压式死端过滤的方式,所述跨膜压差为0.15-0.2MPa,操作压力0.2-0.35MPa,产水浊度<0.01NTU。

14.根据权利要求13所述的方法,其特征在于,从所述絮凝槽内流出的所述含硅研磨废水被泵入沉淀设备,经由设置在该沉淀设备2/3高度处、孔径为0.35-0.55um的沉浸式帘式超滤膜对水进行过滤处理。

15.根据权利要求13所述的方法,其特征在于,从所述絮凝槽内流出的所述含硅研磨废水被泵入沉淀设备,经由设置在该沉淀设备2/3高度处、孔径为0.45-0.5um的沉浸式帘式超滤膜对水进行过滤处理。

16.根据权利要求13所述的方法,其特征在于,从所述絮凝槽内流出的所述含硅研磨废水被泵入沉淀设备,经由设置在该沉淀设备2/3高度处、孔径为0.5um的沉浸式帘式超滤膜对水进行过滤处理。

17.根据权利要求1所述的方法,其特征在于,所述烷基二甲基甜菜碱:聚合物A的质量比为3:2;所述四甲基乙二胺:1,10‑二溴癸烷质量比为1:0.67;所述多糖类植物成分精华液:聚丙烯酰胺的质量比为1:99。

发明内容

有鉴于此,本发明提供了一种含硅研磨废水的处理方法及装置,与传统工艺相比,本发明中,在絮凝阶段,创新性地采用有机物去除剂TZH02,可有效地去除含硅研磨废水中的有机物,提高絮凝效率及出水浊度。其次,絮凝阶段采用高分子凝集剂TZH01可以降低高分子聚合物的添加量,进而降低高分子聚合物富集堵塞后端的膜的风险。

具体地,本发明提供了一种含硅研磨废水的处理方法,其特征在于,在絮凝阶段所述含硅研磨废水依次流经pH调节槽、有机物降解槽、混凝槽、絮凝槽,

在有机物降解槽内,有机物去除剂TZH02通过电场效应吸附粘附在废水中的含硅颗粒物上的带电有机物,形成小的、具有较强结合力的TZH02胶体颗粒物;

在所述混凝槽内,在聚合氯化铝的作用下,所述TZH02胶体颗粒物、废水中的含硅颗粒物团聚成密实的较大颗粒物A;

在所述絮凝槽内,高分子凝集剂TZH01所包含的多糖类植物成分精华液将所述废水中的较大颗粒物A、其他传统聚丙烯酰胺不能捕捉的细小颗粒物团聚形成絮状物;

其中,所述有机物去除剂TZH02由烷基二甲基甜菜碱和聚合物A聚合而成组成,且烷基二甲基甜菜碱:聚合物A的质量比为1:1-3:1,优选3:2,其中聚合物A由四甲基乙二胺和1,10‑二溴癸烷组成,且四甲基乙二胺:1,10‑二溴癸烷质量比为1:(0.53-0.75),优选1:0.67;

所述高分子凝集剂TZH01由多糖类植物成分精华液和聚丙烯酰胺组成,且多糖类植物成分精华液:聚丙烯酰胺的质量比为(0.8-2.8):99,优选1:99。

优选的,所述烷基二甲基甜菜碱:聚合物A的质量比为3:2;所述四甲基乙二胺:1,10‑二溴癸烷质量比为1:0.67;所述多糖类植物成分精华液:聚丙烯酰胺的质量比为1:99。

优选的,所述有机物去除剂TZH02的投加量为50-500mg/L,或者100-300mg/L,或者120-200mg/L;

进一步地,所述有机物去除剂TZH02被投放时,有机物去除槽中搅拌反应设备的搅拌速率被控制为65转/min,或者50-90转/min,或者55-75转/min,或者60-70转/min。

优选的,所述pH调节槽的pH值控制在pH=8.9-9.2。

优选的,所述含硅研磨废水在流经所述混凝槽内时与聚合氯化铝进行反应,该聚合氯化铝中Al2O3的质量占比为10%;

进一步地,所述聚合氯化铝的在所述混凝槽内的投加浓度为50-1000mg/L,或者80-500mg/L,或者100-300mg/L;

进一步地,所述聚合氯化铝被投放在所述混凝槽内时,所述混凝槽中搅拌反应设备的搅拌速率被控制为75转/min,或者60-120转/min,或者65-100转/min,或者70-80转/min。

优选的,所述含硅研磨废水在流经所述絮凝槽内时与所述高分子凝集剂TZH01进行反应,该高分子凝集剂TZH01是含有多糖组分的高分子聚合物,其水解度为25-30%,分子量为1600-1700万。

优选的,所述高分子凝集剂TZH01在所述絮凝槽内的投加浓度为0.1-10mg/L,或者0.3-5mg/L,或者0.5-1.5mg/L;

进一步地,所述高分子凝集剂TZH01被投放在所述絮凝槽内时,所述絮凝槽中搅拌反应设备的搅拌速率被控制为55转/min,或者40-90转/min,或者45-65转/min,或者50-60转/min。

优选的,所述含硅研磨废水采用对角绕流的形式在所述pH调节槽、所述有机物降解槽、所述混凝槽、所述絮凝槽之间依次流通。

优选的,从所述絮凝槽内流出的所述含硅研磨废水被泵入沉淀设备,经由设置在该沉淀设备2/3高度处、孔径为0.5um或0.15um-0.65um或0.35-0.55um或0.45-0.5um的沉浸式帘式超滤膜对水进行过滤处理;

进一步地,所述沉浸式帘式超滤膜采用外压式过滤,跨膜压差控制在50kPa,或者30-75kPa,或者40-65kPa,或者45-55kPa。

优选的,经由所述沉淀设备处理后的所述含硅研磨废水被泵入由孔径为0.02um的高压管式超滤膜构成的精细膜过滤设备进行过滤处理;

进一步地,所述高压管式超滤膜采用外压式死端过滤的方式,所述跨膜压差为0.15-0.2MPa,操作压力0.2-0.35MPa,产水浊度<0.01NTU。

优选的,其中,经由所述精细膜过滤设备处理后的所述含硅研磨废水进入超纯水制备系统被制备成超纯水;经由所述沉淀设备处理所形成的污泥以及经由所述精细膜过滤设备处理所形成的浓液分别进入污泥池被进行后处理。

本发明还提出了一种含硅研磨废水的处理装置,包括絮凝设备,其特征在于,所述絮凝设备包括依次连通的pH调节槽、有机物去除槽、混凝槽、絮凝槽,各个槽之间均采用对角绕流的形式连通,其中,

在所述有机物降解槽内设有有机物去除剂TZH02投加机构,用以向流经所述有机物降解槽的含硅研磨废水中投加有机物去除剂TZH02,该有机物去除剂TZH02通过强烈的电场效应吸附粘附在废水中的含硅颗粒物上的带电有机物,形成TZH02胶体颗粒物;

在所述混凝槽中设有聚合氯化铝投加机构,用以向流经所述混凝槽的含硅研磨废水中投加聚合氯化铝,在该聚合氯化铝(PAC)的作用下,所述TZH02胶体颗粒物、废水中的含硅颗粒物团聚成密实的较大颗粒物A;

在所述絮凝槽中设有高分子凝集剂TZH01投加机构,用以向流经所述絮凝槽的含硅研磨废水中投加高分子凝集剂TZH01,该高分子凝集剂TZH01将所述废水中的较大颗粒物A、其他传统聚丙烯酰胺(PAM)不能捕捉的细小颗粒物团聚形成絮状物。

优选的,所述有机物去除槽的溢流口二和所述絮凝槽的溢流口四的设置位置均明显高于所述pH调节槽的溢流口一和混凝槽的溢流口三的设置位置,且溢流口一、溢流口二、溢流口三、溢流口四均采用半开半闭结构,设置在所述絮凝槽上供废水流出的溢流口五采用全开结构。

优选的,所述聚合氯化铝中Al2O3的质量占比为10%。

优选的,还包括与所述絮凝设备连通的沉淀设备,在所述沉淀设备内的2/3高度处设置有沉浸式帘式超滤膜,进一步地,所述沉浸式帘式超滤膜的孔径为0.15um-0.65um,或者0.35-0.55um,或者0.45-0.5um。

优选的,还包括与所述沉浸式帘式超滤膜的出口连通的精细膜过滤设备,所述精细膜过滤设备由孔径为0.02um,或者0.005-0.1um,或者0.01-0.035um,或者0.015-0.025um的高压管式超滤膜构成。

(发明人:李升军;楚飞虎;邱浩然;杜晶晶;松永欣三)