公布日:2022.12.27

申请日:2022.09.27

分类号:C02F9/10(2006.01)I;C02F101/20(2006.01)N;C02F101/32(2006.01)N

摘要

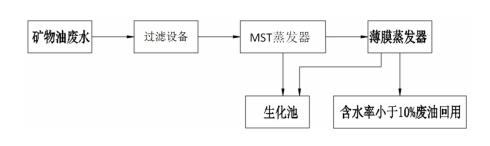

本发明涉及一种含矿物油废水正压处理用蒸发系统及工艺。该系统包括依次连接的:过滤设备,用于对含矿物油废水进行预处理;蒸发设备,用于对含矿物油废水进行蒸发浓缩;溶剂回收设备,用于对蒸发过程中产生的溶剂进行回收;蒸发设备与用于储存处理后含矿物油废水的回用设备相连,过滤设备与含矿物油废水供给设备相连。工艺包括以下步骤:将矿物油进行预处理,去除含矿物油废水中的固体杂质;将矿物油进行二级蒸发处理,浓缩得到浓缩液,进入后段进行回收。与现有技术相比,本发明出水水质好,不会由于进水水质的剧烈波动产生影响;没有污泥等危废产生;无加酸,加碱,投入菌种,更换膜等后期维护费用;占地面积小投资成本低,设备长期稳定运行。

权利要求书

1.一种含矿物油废水正压处理用蒸发系统,其特征在于,该系统包括依次连接的:过滤设备,用于对含矿物油废水进行预处理;蒸发设备,用于对含矿物油废水进行蒸发浓缩;溶剂回收设备,用于对蒸发过程中产生的溶剂进行回收;所述的蒸发设备与用于储存处理后含矿物油废水的回用设备相连,所述的过滤设备与含矿物油废水供给设备相连。

2.根据权利要求1所述的一种含矿物油废水正压处理用蒸发系统,其特征在于,所述的过滤设备包括相互串联的:高效沉降池,用于去除大颗粒的杂质;板框压滤机,用于去除细小的杂质和固体悬浮物;所述的板框压滤机与蒸发设备相连。

3.根据权利要求1或2所述的一种含矿物油废水正压处理用蒸发系统,其特征在于,所述的过滤设备与蒸发设备之间还设有预热器。

4.根据权利要求1所述的一种含矿物油废水正压处理用蒸发系统,其特征在于,所述的蒸发设备包括相互串联的MST蒸发器和薄膜蒸发器,所述的薄膜蒸发器与回用设备相连;所述的MST蒸发器和薄膜蒸发器分别与溶剂回收设备相连。

5.根据权利要求1或4所述的一种含矿物油废水正压处理用蒸发系统,其特征在于,所述的溶剂回收设备为生化池,蒸发设备和生化池之间还设有用于冷却蒸发溶剂的冷凝器。

6.一种采用如权利要求1-5任一项所述含矿物油废水正压处理用蒸发系统的工艺,其特征在于,该工艺包括以下步骤:将矿物油进行预处理,去除含矿物油废水中的固体杂质;将矿物油进行二级蒸发处理,浓缩得到含水率为8-10wt%的浓缩液,进入后段进行回收。

7.根据权利要求6所述的一种含矿物油废水正压处理用蒸发工艺,其特征在于,矿物油进行预处理的具体步骤为:将矿物油进入高效沉降池进行沉降,去除大颗粒的杂质;将预处理废水进入板框压滤机,去除细小的杂质和含油废水中的固体悬浮物。

8.根据权利要求6所述的一种含矿物油废水正压处理用蒸发工艺,其特征在于,矿物油进行二级蒸发处理的具体步骤为:将预处理废水进入MST蒸发器,蒸发得到含水率15-20wt%的浓缩液;将废水进入薄膜蒸发器,蒸发得到含水率为8-10wt%的浓缩液。

9.根据权利要求8所述的一种含矿物油废水正压处理用蒸发工艺,其特征在于,蒸发设备中的蒸发温度均低于废水的沸点;其中,MST蒸发器中的蒸发温度为80-90℃,薄膜蒸发器中的蒸发温度不大于95℃。

10.根据权利要求6所述的一种含矿物油废水正压处理用蒸发工艺,其特征在于,矿物油进行预处理后,先在预热器中进行预热,再进行二级蒸发处理;预热温度为70-75℃。

发明内容

本发明的目的就是为了克服上述现有技术存在的进水水质要求高,成本高,维护成本高,占地要求大,对原水进水要求高,出水水质差,产生的废物还将形成二次污染缺陷中的至少一个而提供一种出水水质好,不会由于进水水质的剧烈波动产生影响;没有污泥等危废产生;无加酸,加碱,投入菌种,更换膜等后期维护费用;占地面积小投资成本低,设备长期稳定运行的含矿物油废水正压处理用蒸发系统及工艺。

本发明的目的可以通过以下技术方案来实现:

本发明针对不同含水比例的含水矿物质废油,采用正压蒸发的方式,使矿物油废水在高温下进行浓缩,其中的水或轻组分的有机溶剂大部分转为气态后,通过空气在不同温度下的含湿率不同,通过热空气带走水份的蒸发方式使得油和水进行分离,在另一侧对水和亲组分有机溶剂进行冷凝收集,矿物油废水在一侧进行不断的浓缩直至含水率低于15-20%,再经过薄膜蒸发器进一步浓缩至含水率低于8-10%,浓缩液达到回用标准到后一段进行回用。产生的冷凝液和轻组分有机溶剂和至生化系统处理。该工艺路线实现了零排放,且将原来的危废变为了可以回收利用的产品,实现了废矿物油的高效无害化处置及资源化利用,具体方案如下:

一种含矿物油废水正压处理用蒸发系统,该系统包括依次连接的:

过滤设备,用于对含矿物油废水进行预处理;

蒸发设备,用于对含矿物油废水进行蒸发浓缩;

溶剂回收设备,用于对蒸发过程中产生的溶剂进行回收;

所述的蒸发设备与用于储存处理后含矿物油废水的回用设备相连,所述的过滤设备与含矿物油废水供给设备相连。

进一步地,所述的过滤设备包括相互串联的:

高效沉降池,用于去除大颗粒的杂质;

板框压滤机,用于去除细小的杂质和固体悬浮物;

所述的板框压滤机与蒸发设备相连。

进一步地,所述的过滤设备与蒸发设备之间还设有预热器。

进一步地,所述的蒸发设备包括相互串联的MST蒸发器和薄膜蒸发器,所述的薄膜蒸发器与回用设备相连;所述的MST蒸发器和薄膜蒸发器分别与溶剂回收设备相连。

进一步地,所述的溶剂回收设备为生化池,蒸发设备和生化池之间还设有用于冷却蒸发溶剂的冷凝器。

一种采用如上所述含矿物油废水正压处理用蒸发系统的工艺,该工艺包括以下步骤:

将矿物油进行预处理,去除含矿物油废水中的固体杂质;

将矿物油进行二级蒸发处理,浓缩得到含水率为8-10wt%的浓缩液,进入后段进行回收。

进一步地,矿物油进行预处理的具体步骤为:

将矿物油进入高效沉降池进行沉降,去除大颗粒的杂质;

将预处理废水进入板框压滤机,去除细小的杂质和含油废水中的固体悬浮物。为后续工段的油品质量与设备稳定运行提供条件。

进一步地,矿物油进行二级蒸发处理的具体步骤为:

将预处理废水进入MST蒸发器,蒸发得到含水率15-20wt%的浓缩液;工艺中最核心的关键设备为MST多相蒸发设备,其进水水质非常宽泛,只要高于处理浓缩液含水率的水都可以进入系统,且达到浓缩终点含水率小于15-20%的浓缩液。故对于同等品类的油,都可以进入该系统,对废水的适应性非常宽泛。将含油率小于20%废矿物油废水仅为预处理的达到比较好效果时的要求,如超过该含油率对去除大颗粒和固体悬浮物的油品可直接进入系统。通蒸汽加热使溶液最大量的蒸发,70-80%的水份随着空气进入冷凝器,冷凝器收集产水。

将废水进入薄膜蒸发器,蒸发得到含水率为8-10wt%的浓缩液。薄膜蒸发器旨在处理流动性相对差的含油废水,将其含水率继续降低浓缩至8-10%。

进一步地,蒸发设备中的蒸发温度均低于废水的沸点,不易产生矿物油中的杂质焦化后进行附壁造成换热效率差;其中,MST蒸发器中的蒸发温度为80-90℃,薄膜蒸发器中的蒸发温度不大于95℃。原水通过MST蒸发器后可浓缩1-8倍,通过薄膜蒸发器后可进一步浓缩0.5-3倍。

进一步地,矿物油进行预处理后,先在预热器中进行预热,再进行二级蒸发处理;预热温度为70-75℃。

与现有技术相比,本发明具有以下优点:

(1)本发明采用正压蒸发的方式,对进水水质要求极低;一年四季的水温的对该工艺没有任何的影响,在夏季温度高的时候反而能耗是全年中最低的;提供的废矿物油的无害化处置利用方法仅用了物理的方法,没有改变油品本身的性能;

(2)本发明将油浓缩至可回收的阶段,将产水至生化池可接受的范围,实现了矿物油废水的回收利用,减少了危废处理量。且路线无加药,用纯物理的方式对油和水进行了分离,不破坏油品的质量。降低了加药部分的日常维护成本;

(3)本发明与非蒸发方式的处理方法相比,进水宽泛,出水水质稳定;MST多相蒸发设备在结构上具备高温破乳的功能;

(4)本发明与蒸发方式的处理方法相比,采用正压蒸发的方式,不需要常规蒸发的需要提供蒸发动力的真空发生设备。蒸发温度在70-80℃,系统内未发生沸腾,不易发生由于剧烈的沸腾相变界面产生硬垢。系统内设备热量回收装置,分别回收产水的热量和蒸汽冷凝水的热量,有效的降低能耗30-50%。

(发明人:胡丽萍;杨晨杰;牛燕;吴鲲海;徐营)