公布日:2022.12.13

申请日:2022.10.31

分类号:C02F9/14(2006.01)I;C02F11/12(2019.01)I;C02F3/30(2006.01)N;C02F1/66(2006.01)N;C02F1/56(2006.01)N;C02F1/52(2006.01)N;

C02F101/14(2006.01)N

摘要

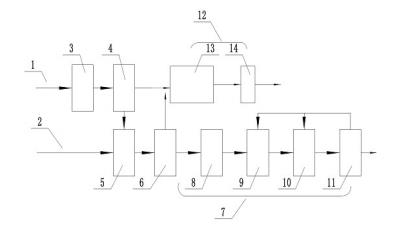

本发明公开了一种含氟废水一体化净化处理装置,旨在解决现有技术中将不同工序中的污水分别处理,管线布置复杂的不足。该发明包括第一凝絮池、第一沉淀池、第二凝絮池、第二沉淀池、生物处理单元以及污泥处理单元,其中,高浓度含氟废水进入到第一凝絮池中,含氢氟酸废水进入到第二凝絮池中。对含氢氟酸废水和高浓度氢氟酸废水先分后合的混同处理,管线布置简单,投料相比直接混合更为省料。

权利要求书

1.一种含氟废水一体化净化处理装置,用于对含氢氟酸废水和高浓度氢氟酸废水进行废水处理,其特征是,包括第一凝絮池、第一沉淀池、第二凝絮池、第二沉淀池、生物处理单元以及污泥处理单元,其中,高浓度含氟废水进入到第一凝絮池中,含氢氟酸废水进入到第二凝絮池中,高浓度的含氟废水在第一凝絮池中处理后经过第一沉淀池的沉淀进入第二凝絮池与含氢氟酸废水混合。

2.根据权利要求1所述的一种含氟废水一体化净化处理装置,其特征是,第一凝絮池设有第一加药器,第一加药器填充的药剂包括氧化钙。

3.根据权利要求1或2所述的一种含氟废水一体化净化处理装置,其特征是,第二凝絮池设有第二加药器,第二加药器填充的药剂包括氯化钙、碱、PAC和PAM。

4.根据权利要求1所述的一种含氟废水一体化净化处理装置,其特征是,第一凝絮池包括进液腔室和反应腔室,第一加药器位于反应腔室中,进液腔室底部连通反应腔室。

5.根据权利要求4所述的一种含氟废水一体化净化处理装置,其特征是,进液腔室的底部设有弹簧,进液腔室相对反应腔室升降设置。

6.根据权利要求1所述的一种含氟废水一体化净化处理装置,其特征是,生物处理单元包括曝氧池、厌氧池、兼氧池和好氧池。

7.根据权利要求1所述的一种含氟废水一体化净化处理装置,其特征是,第一沉淀池的顶部分别向一侧延伸形成有进水平台,进水平台连通第一凝絮池;第二沉淀池的顶部分别向一侧延伸形成有进水平台,进水平台连通第二凝絮池。

8.根据权利要求1所述的一种含氟废水一体化净化处理装置,其特征是,污泥处理单元包括连通第一沉淀池和第二沉淀池的污泥池和污泥脱水机。

9.根据权利要求3所述的一种含氟废水一体化净化处理装置,其特征是,氯化钙、碱、PAC和PAM混合形成有预制药剂,预制药剂填充在第二加药器中。

10.根据权利要求9所述的一种含氟废水一体化净化处理装置,其特征是,第二凝絮池在第二加药器的下方设有鼓风器和栅格架,鼓风器沿着第二凝絮池的水流方向向栅格架鼓风,栅格架设有栅格片,栅格片向第二凝絮池的进水方向倾斜。

发明内容

本发明克服了现有技术中将不同工序中的污水分别处理,管线布置复杂的不足,提供了一种含氟废水一体化净化处理装置,它能简化管线布置,使之适应规模较小的光伏板生产规模,为光伏板生产线和废水处理模块化提供改造潜力。

为了解决上述技术问题,本发明采用以下技术方案:一种含氟废水一体化净化处理装置,用于对含氢氟酸废水和高浓度氢氟酸废水进行废水处理,包括第一凝絮池、第一沉淀池、第二凝絮池、第二沉淀池、生物处理单元以及污泥处理单元,其中,高浓度含氟废水进入到第一凝絮池中,含氢氟酸废水进入到第二凝絮池中,高浓度的含氟废水在第一凝絮池中处理后经过第一沉淀池的沉淀进入第二凝絮池与含氢氟酸废水混合。

本申请通过第一凝絮池承接高浓度含氟废水,对其进行初步处理,将其中的氟离子水平和PH值调节至接近含氢氟酸废水中的水平后进行第二凝絮池,与进入的含氢氟酸废水一道进行第二凝絮,直至其中的氟离子降低至排放水平,然后进入到生物处理单元,通过曝气降低其不可生化性,然后经微生物进行生化反应,在全部指标达到排放标准后排出。在本申请中,通过先将高浓度含氟废水进行处理,再与含氢氟酸废水一道处理,减少了管线布置的复杂度,减少了相应的构筑数量,使得本申请适应小规模的光伏板生产线,为光伏板生产线和废水处理模块化提供改造潜力。

作为优选,第一凝絮池设有第一加药器,第一加药器填充的药剂包括氧化钙联合钙盐、铝盐、镁盐或磷酸盐。第一凝絮池采用更适应高浓度氢氟酸废水净化的化学沉淀法,可提高温度,提高PH值,有效降低氟离子含量至与含氢氟酸废水相近甚至更低的水平。

作为优选,第二凝絮池设有第二加药器,第二加药器填充的药剂包括氯化钙、碱、PAC和PAM。氯化钙和碱起到调节PH值的作用,氯化钙易溶于水,与氟离子结合产生氟化钙沉淀,PAC和PAM在污水中呈絮状,加快氟化钙固体颗粒的捕获和沉淀。

作为优选,第一凝絮池包括进液腔室和反应腔室,第一加药器位于反应腔室中,进液腔室底部连通反应腔室。高浓度的含氟废水一般是在晶硅表面制绒工序产生的,由于工序的限制,高浓度的含氟废水的排放存在不连续性。按进水速度调整投料量对水平的测量要求较高,也对加药器的要求较高。因此,通过设置进液腔室,暂存废液,接收不连续的废水,然后以连续的速度排出。这样可以减少对加药器的精度和自动化控制要求,在难以人工排障的环境下具有意义。

作为优选,进液腔室的底部设有弹簧,进液腔室相对反应腔室升降设置。当进液腔室的水位较高时,进液腔室和反应腔室之间的液差较大,废液从进液腔室进入反应腔室的流速较大,当废液进入进液腔室的量较少时,液差又较小,甚至会产生反灌。本申请通过弹簧的设置,当进液腔室的废液量较多时,进液腔室的重量变大,开始下降;当进液腔室的废液量较少时,进液腔室的重量较少,在弹性力的作用下上升。如此,保证进液腔室和反应腔室之间的废液流速相近,减少波动性,更利于处理。

作为优选,生物处理单元包括曝氧池、厌氧池、兼氧池和好氧池。含氢氟酸废水和高浓度氢氟酸废水中除了氟化氢以外还具有可生化性较差的异丙醇。通过曝气,提高其可生化性,然后依次通过厌氧池、兼氧池和好氧池,利用微生物降低其有机物含量,从而达到可排放标准。

作为优选,第一沉淀池的顶部分别向一侧延伸形成有进水平台,进水平台连通第一凝絮池;第二沉淀池的顶部分别向一侧延伸形成有进水平台,进水平台连通第二凝絮池。通过设置进水平台,避免从上一流程进入的待处理水冲击到沉淀池,对第一沉淀池或第二沉淀池造成扰动。进水平台的设置更利于沉淀与液体分离,降低后续步骤中液体中的固体颗粒的数量。

作为优选,污泥处理单元包括连通第一沉淀池和第二沉淀池的污泥池和污泥脱水机。第一沉淀池和第二沉淀池中的污泥进入到污泥池中,然后通过污泥脱水机进行脱水,降低含水量,然后将污泥进行后续处理。

作为优选,氯化钙、碱、PAC和PAM混合形成有预制药剂,预制药剂填充在第二加药器中。

现有技术中加药器的失效是许多废水处理设备失效的重要原因。通过将各个联合药物按比例进行充分混合形成预制药剂相比按药物种类设置加药器可以有效减少加药器的数量。通过减少易失效部件的数量,可以大大提高处理装置的可靠性。

作为优选,第二凝絮池在第二加药器的下方设有鼓风器和栅格架,鼓风器向栅格架鼓风,栅格架设有栅格片,栅格片向鼓风器倾斜。

第二加药器中的药物主要可以分为用于改变废水PH值的碱、用于与氟离子反应产生沉淀的氯化钙以及作为凝絮剂的PAC和PAM。在理想的环境下,是在第二凝絮池的前段对废水进行调质改变PH值至反应最优区间,然后尽快的产生沉淀,然后在第二凝絮池的后段将沉淀凝絮收集,避免PAM和PAC产生的絮状结构产生在氯化钙外围,影响氯化钙在废水中的溶解速度。通过鼓风器和格栅架根据氯化钙、碱、PAC和PAM的颗粒大小进行区分,尽可能的将氯化钙和碱抛投在第二凝絮池的前段,将PAC和PAM抛投在第二凝絮池的后段。第二加药器投放的预制混合药物随重力下降,摔落在栅格架的栅格倾斜的表面,向靠近第二凝絮池的进水方向倾斜飞出,同时受到重力和风力的作用向第二凝絮池的出水方向飘。碱和氯化钙的颗粒较大,有的呈片状,而PAC和PAM颗粒较小。直径较大的碱和氯化钙受到的风力较大,会反复的撞击在格栅片上受到向上的分力然后直到离开格栅片继续向远离鼓风器的方向飘,直至风力的作用小于重力的作用,落于第二凝絮段的前段,而颗粒直径较小的PAM和PAC则受到的风力作用相比重力的作用较小,落于第二凝絮段的后段。该结构相比鼓风器直吹而省略栅格架可以更好的区分颗粒的大小。

与现有技术相比,本发明的有益效果是:(1)对含氢氟酸废水和高浓度氢氟酸废水先分后合的混同处理,管线布置简单,投料相比直接混合更为省料;(2)分别对第一凝絮池采用氧化改进行化学沉淀法,对第二凝絮池采用凝絮沉淀法,提高了药物的利用率,提高了经济效率。

(发明人:王敏;同现鹏;祝星星;陈叶腾;黄崇鸿;汪召楼;王刚;张水平)