公布日:2022.12.30

申请日:2022.11.07

分类号:C02F9/14(2006.01)I;C02F101/30(2006.01)N

摘要

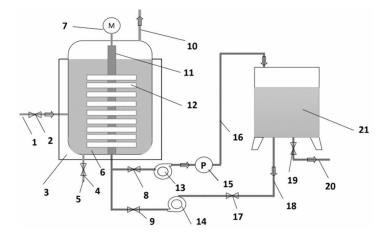

本发明属于废水处理技术领域,具体涉及一种处理高浓度、高悬浮物有机废水厌氧反应器,包括厌氧罐体和旋转过滤元件,厌氧罐体的反应区侧壁上设有进水口,底部设有排泥口,顶部设有沼气出口;旋转过滤元件包括碟片状的中空陶瓷膜和中空旋转轴,中空陶瓷膜沿其轴线方向套设固定在中空旋转轴上,中空旋转轴的侧壁开设有连通中空陶瓷膜的内部空间的通孔,中空旋转轴的一端封闭,另一端设有滤液出口。采用上述方案的反应器使得未被降解的固体有机物和厌氧微生物被截留在反应器内,可溶性物质排出反应器,既可以减小反应器体积,提高单位容积产气率,同时膜表面污染物也在剪切、离心和真空作用下大幅减少,有利于膜的长期运行维护,提高运行稳定性。

权利要求书

1.一种处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:包括有厌氧罐体和旋转过滤元件,其中:所述厌氧罐体的反应区侧壁上设有进水口,底部设有排泥口,顶部设有沼气出口;所述旋转过滤元件包括:碟片状的中空陶瓷膜和中空旋转轴,中空陶瓷膜沿其轴线方向套设固定在中空旋转轴上,所述中空旋转轴的侧壁开设有通孔,所述通孔与所述中空陶瓷膜的内部空间连通,中空旋转轴的一端封闭,另一端设有滤液出口。

2.根据权利要求1所述的处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述旋转过滤元件采用负压抽液方式,压力范围一般为0.1-0.6Mpa,膜过滤通量控制在5-15L/m2•h。

3.根据权利要求1所述的处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述中空陶瓷膜的孔径为0.05μm-2μm,其材质为氧化铝、氧化锆、二氧化钛和氧化硅中的至少一种。

4.根据权利要求1所述的处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述罐体外设有维持厌氧消化所需要温度的水浴夹层。

5.根据权利要求1所述处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述旋转过滤元件中旋转轴的的转速控制在400-800rpm/min。

6.根据权利要求1所述处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述滤液出口上还连接有抽吸清液的反冲洗泵,所述反冲洗泵连接清液罐。

7.根据权利要求1所述处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述中空陶瓷膜同轴设置有多组。

8.根据权利要求7所述处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述中空陶瓷膜的外表面设置有棱状凸起,所述棱状凸起与旋转方向的切线夹角大于90°,棱状凸起靠近转轴的一端与转轴间设有缺口。

9.根据权利要求8所述处理高浓度、高悬浮物有机废水厌氧反应器,其特征在于:所述缺口的长度不小于1cm。

发明内容

本发明的目的在于提供一种厌氧反应器,以克服现有技术的反应器难以处理高浓度、高悬浮物有机废水的问题,特别是COD浓度30000mg/L以上,悬浮物1500mg/L以上的有机废水。

本发明提供了一种处理高浓度、高悬浮物有机废水厌氧反应器,它包括厌氧罐体和旋转过滤元件;厌氧罐体的反应区侧壁上设有进水口,底部设有排泥口,顶部设有沼气出口,其中厌氧罐体的反应区为有机废水的设计水位以下区域;罐体外设有水浴夹层,以维持厌氧消化所需要的温度,水浴夹层的高度不低于反应区的高度。

有机废水厌氧反应器内部的旋转过滤元件,包括:碟片状的中空陶瓷膜和中空旋转轴,中空陶瓷膜优选采用多组同轴设计,以使其可以相互平行的套设固定在中空旋转轴的外周,并在其驱动下随中空旋转轴共同旋转;所述中空旋转轴的侧壁开设有通孔并与所述中空陶瓷膜的内部空间连通。中空旋转轴的一端封闭,另一端设有滤液出口。

优选地,在滤液出口连接抽吸泵,旋转过滤元件采用负压抽液方式,压力范围为0.1MPa-0.6Mpa。

优选地,旋转过滤元件的中空陶瓷膜孔径为0.05μm-2μm,材质选自氧化铝、氧化锆、二氧化钛和氧化硅中的一种或两种以上。

优选地,旋转过滤元件中旋转轴的的转速控制在400-800rpm/min。随着中空陶瓷膜的高速旋转,其与有机废水发生摩擦和切割,使膜的表面的滤饼层很薄,避免发生堵塞。

优选地,由于中空陶瓷膜外侧的线速度大,而内侧的线速度较小,摩擦和离心力都较小,此处容易积累较多的滤饼,因此所述中空陶瓷膜的外表面设置有棱状凸起,所述棱状凸起与旋转方向的切线夹角大于90°,棱状凸起靠近转轴的一端与转轴间设有缺口,所述缺口的长度不小于1cm。通过控制中空旋转轴的旋转速度,从而使得棱状凸起可以快速推开有机废水,使其前方的压力增大来冲击滤饼层,而后方形成一定真空度,从而能够将滤饼层从中空陶瓷膜表面拔除,更重要的是棱状凸起旋转时,由于特殊的角度和缺口设置,使得部分水流可以沿棱状凸起向中空陶瓷膜的中部移动,从而更好的清理此处的滤饼,保持合适膜过滤通量。

优选地,所述滤液出口上还连接有抽吸清液的反冲洗泵,所述反冲洗泵连接清液罐,定期通过反冲洗泵利用过滤液对中空陶瓷膜进行清液反洗,可以防止形成厚滤饼层影响膜通量,使膜过滤通量保持在5-15L/m2•h,过滤的压力控制在0.1MPa-0.6Mpa。当膜通量下降为设定值70%时开启反冲洗。

优选地,反应器启动前接种的厌氧污泥取自厌氧消化深褐色絮状污泥,初始混合液悬浮固体浓度为10g/L。通过调节进料量,来调节厌氧消化的水力停留时间,pH范围6.8-7.8,挥发性脂肪酸与碱度的浓度比值控制在0.2以下直至沼气产量稳定且沼气中甲烷含量大于55%。稳定期,每天定量将原料泵入厌氧消化罐,每天定量排出厌氧消化液和膜透过液。

优选地,厌氧反应器温度为35℃-40℃,膜通量为5-10L/m2•h,水力停留时间为2-20天,污泥停留时间为60-100天。

优选地,厌氧反应器温度为50℃-60℃,膜通量为10-15L/m2•h,水力停留时间为10-15天,污泥停留时间为40-80天。

废水从进料口进入反应器,与厌氧反应器内的污泥混合,污泥可以为反应提供微生物,微生物利用待处理废水中的有机物进行厌氧消化产生沼气。处理后的废水被出料泵抽吸,经过陶瓷膜过滤后,从膜出水口经过出水管排入清液罐。为了维持厌氧反应器的稳定,需要不定期地从排放口排出厌氧消化之后的混合液。

水力停留时间(HRT,HydraulicRetentionTime)和污泥停留时间(SRT,SludgeRetentionTime)的计算如公式所示:

HRT=V/V1

SRT=V/V2

式中:V为反应器有效容积,L;V1为每日进料体积,L/d;V2为每日排出系统的污泥体积,L/d。

容积产沼气率=V3/V

式中:V3为日沼气产量,L;V为反应器有效容积,L。

与现有技术相比,本发明所取得的有益效果:

(1)碟片状的中空陶瓷膜的旋转使废水在反应器内扰动的同时,废水中有机物与悬浮污泥中的微生物充分接触,提高厌氧处理效率。相比于其他厌氧反应器(如UASB)来说,不需要三相分离器,反应器中形成性能稳定、种群丰富的微生物,适应不同有机物浓度和悬浮物浓度水质,稳定了处理效果。

(2)本发明的碟片状的中空陶瓷膜高速旋转,加大了流体在膜组件内部的流速,增加了流体的剪切力,使之在不断冲刷膜表面的同时,不仅能够更有效的减少污染物在出水泵抽吸作用下在膜表面的沉积,还能剥离膜表面吸附不紧密的污染物,有效地降低陶瓷膜组件的污染。此装置对厌氧消化液泥质指标如悬浮物、有机物等都具有显著的耐受性和可调控性,反应器出水的透过液悬浮固体浓度大幅度降低。

(发明人:左壮;王元月;杨晓冬;刘建立;张海新;陈庆)