申请日2021.06.04

公开日期2021.11.19

IPC分类C02F101/16;C02F9/10;C02F103/12;C02F101/30

摘要

本发明涉及危废处理的技术领域,特别是涉及一种阳极刻蚀液与高铁废盐酸综合处置工艺,可以缩短工时,提高处理效率,降低运行成本,提高对废酸处理效果,以OLED行业产生的阳极刻蚀液和国标类别HW34类危险废弃物中常见的高含铁废盐酸为处置对象,本发明的具体工艺为,按配比将阳极刻蚀液和高铁废盐酸打入反应釜内,加入一定量的液碱和石灰乳调至弱碱性,然后打入压滤机压滤,滤液进入蒸馏釜蒸馏,此工艺解决了单独处置阳极刻蚀液时COD与总氮较高的难题,并使总产泥量降低了35%左右,总处置成本降低了15%左右。这种“以废治废”的方法具有流程简单,操作成本低的特点,对危废处置单位的绿色生产具有重大意义。

权利要求

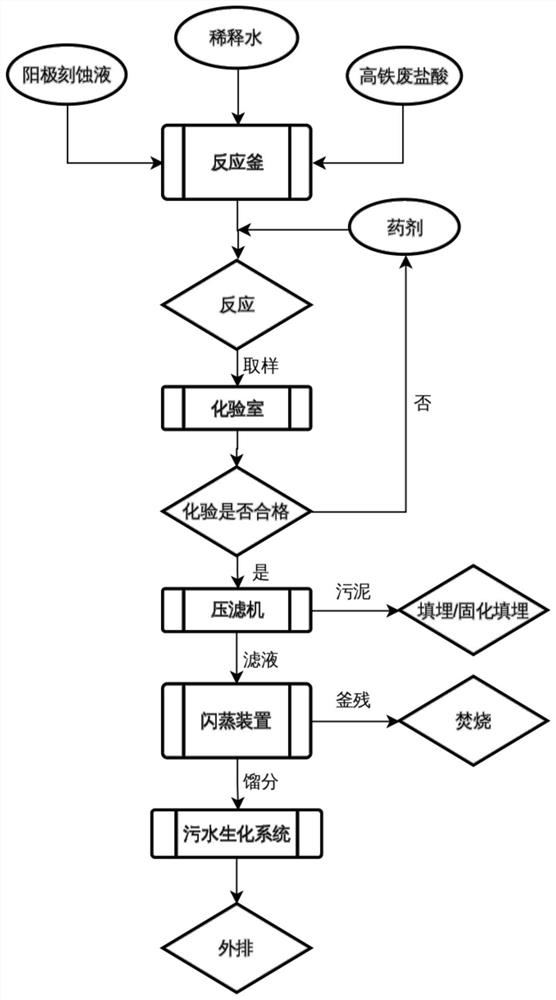

1.一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,包括以下步骤:

S1、将阳极刻蚀液和高铁废盐酸按照1:1~1:2的比例分别加入至反应釜中混合,并向其中加入水进行稀释;

S2、开启搅拌,再向反应釜加入质量分数为30%的液碱直至整个溶液的pH值达到3.0~6.0之间,反应10~20分钟;

S3、继续向反应釜中加入质量分数为10%的石灰乳至pH值达7.0~10.0之间,反应30分钟;

S4、将处理完成后的混合液导入至压滤机中进行压滤处理,经压滤机压滤后,污泥送往填埋场,滤液进入蒸馏系统;

S5、设置蒸馏温度为105℃,蒸馏出60%~80%馏分时停止蒸馏,馏分经空冷器进入污水生化系统,残余的物料送至焚烧车间进行焚烧处理。

2.如权利要求1所述的一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,所述S1中阳极刻蚀液和高铁废盐酸的混合比例优选为1:2~3:4。

3.如权利要求1所述的一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,优选的,所述S2中,向反应釜加入质量分数为30%的液碱直至整个溶液的pH值达到5.0~6.0之间。

4.如权利要求1所述的一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,优选的,所述S3中,向反应釜中加入质量分数为10%的石灰乳至pH值达7.5~8.5之间。

5.如权利要求1所述的一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,在S2和S3反应完成后,将反应后的溶液取样检测,合格后进入下一步操作,若不合格,则重复步骤S2和S3。

6.如权利要求1所述的一种阳极刻蚀液与高铁废盐酸综合处置工艺,其特征在于,所述S5中,设置蒸馏温度为105℃,蒸馏出75%~80%馏分时停止蒸馏。

说明书

一种阳极刻蚀液与高铁废盐酸综合处置工艺

技术领域

本发明涉及危废处理的技术领域,特别是涉及一种阳极刻蚀液与 高铁废盐酸综合处置工艺。

背景技术

酸洗镀锌是一种常见的钢铁处理工艺,目的是延缓钢铁材料的环 境腐蚀,工艺常用盐酸作为清洗剂,每年会产生大量高铁废盐酸,其 中含有少量的锌离子,另外还具有氨氮高的特点。阳极刻蚀液来源于 OLED行业,由磷酸、硝酸和醋酸组成,某些高浓度酸甚至出现“发 烟”现象,因其酸度高、总磷高、总氮高、COD高的特点,处置难 度较大。无论哪一种废酸,都具有强腐蚀性,现有的对其进行处理时, 都需消耗大量碱性药剂中和,并在在处理过程中产生大量沉淀,后续 直接进入填埋场或通过固化后进入填埋场,会造成土地资源浪费,同 时其处理成本高昂,对资源的利用率非常的底下,从而导致其处理效 果较差。

发明内容

为解决上述技术问题,本发明提供一种可以缩短工时,提高处理 效率,降低运行成本,提高对废酸处理效果的阳极刻蚀液与高铁废盐 酸综合处置工艺。

本发明的一种阳极刻蚀液与高铁废盐酸综合处置工艺,包括以下 步骤:

S1、将阳极刻蚀液和高铁废盐酸按照1:1~1:2的比例分别加入至 反应釜中混合,并向其中加入水进行稀释;

S2、开启搅拌,再向反应釜加入质量分数为30%的液碱直至整个 溶液的pH值达到3.0~6.0之间,反应10~20分钟;

S3、继续向反应釜中加入质量分数为10%的石灰乳至pH值达 7.0~10.0之间,反应30分钟;

S4、将处理完成后的混合液导入至压滤机中进行压滤处理,经压 滤机压滤后,污泥送往填埋场,滤液进入蒸馏系统;

S5、设置蒸馏温度为105℃,蒸馏出60%~80%馏分时停止蒸馏, 馏分经空冷器进入污水生化系统,残余的物料送至焚烧车间进行焚烧 处理。~

具体的,所述S1中阳极刻蚀液和高铁废盐酸的混合比例优选为 1:2~3:4。

具体的,所述S2中,向反应釜加入质量分数为30%的液碱直至 整个溶液的pH值达到5.0~6.0之间。

具体的,所述S3中,向反应釜中加入质量分数为10%的石灰乳 至pH值达7.5~8.5之间。

具体的,在S2和S3反应完成后,将反应后的溶液取样检测,合 格后进入下一步操作,若不合格,则重复步骤S2和S3。

具体的,所述S5中,设置蒸馏温度为105℃,蒸馏出75%~80% 馏分时停止蒸馏。

以上综合处置工艺为,将质量配比(阳极刻蚀液:高铁废盐酸) 为0.5~0.75的两种酸分别打入反应釜中,加入一定量水稀释,开启 搅拌,向反应釜加入质量分数为30%的液碱,至pH值5.0~6.0之间, 反应10~20分钟。继续向反应釜中加入质量分数为10%的石灰乳至pH 值达7.5~8.5,反应30分钟。经压滤机压滤后,污泥送往填埋场, 滤液进入蒸馏系统。设置蒸馏温度为105℃,蒸馏出75%-80%馏分时 停止蒸馏,馏分经空冷器进入污水生化系统,釜残送至焚烧车间处理。

本发明在试验过程中,经过大量小试实验,对两种废酸的单独处 置方案和综合处置方案进行比较,确定综合处置方案能明显降低产泥 量,并且此方案通过车间实际生产得到验证,解决了产泥量大的问题, 提高了土地资源利用效率,降低了成本。因为高铁废酸单独处置时主 要生成Fe(OH)2沉淀,阳极刻蚀液单独处置主要生成Ca3(PO4)2沉淀, 综合处置时主要生成Fe3(PO4)2沉淀,因此综合处置时节约了液碱和石 灰乳加入量,假设盐酸中含3mol/L的Fe2+,阳极刻蚀液中含2mol/L 的PO43-,处置1L盐酸和1L阳极刻蚀液时,单独处置时的理论产泥 量为3*M(Fe(OH)2)+M(Ca3(PO4)2)=3*90+310=580g,综合处置时 的理论产泥量为3*M(铁离子)+2*M(磷酸根)=3*56+2*95=358g, 即理论产泥量可以降低约38%。并且阳极刻蚀液与石灰乳反应速度快, 导致大量石灰被包裹在磷酸钙沉淀中,无法完全反应,不仅增加了产 泥量,还造成原料的浪费。

与现有技术相比本发明的有益效果为:

当对阳极刻蚀液和高铁废盐酸两种废酸作为危险废弃物进入危 废处置单位时,研究多种废酸的处置方案,对节约成本,优化资源利 用率具有重大意义。

本发明的处置方式解决了常见两种废酸单独处置时产泥高,处置 效率低,运行成本高的问题,提供一种综合处置工艺,本工艺缩短了 工时,解决了单独处置时COD、总氮高,产泥量大,处理成本高的 问题;

本发明的处置方法使总产泥量降低了35%左右,总处置成本降低 了15%左右。这种“以废治废”的方法具有流程简单,操作成本低的 特点,对危废处置单位的绿色生产具有重大意义。