申请日2020.11.23

公开(公告)日2021.08.06

IPC分类号C02F9/14

摘要

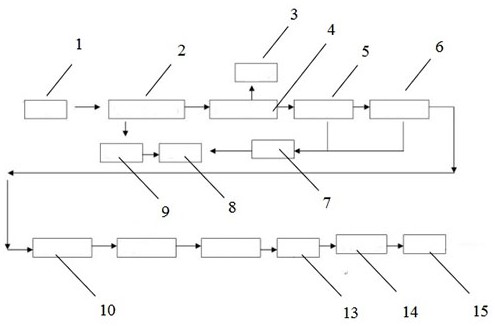

本实用新型公开了,一种炼油厂污水处理系统,包括有格栅池,所述格栅池依次连通有含油污水调节罐、平流式隔油池、一级气浮池、二级气浮池、水解酸化罐、一级生化罐、二级生化罐、沉淀池、生物炭罐、检测池,油厂污水经格栅池流经上述处理系统后达标出水。

权利要求书

1.一种炼油厂污水处理系统,其特征在于,包括有格栅池,所述格栅池依次连通有含油污水调节罐、平流式隔油池、一级气浮池、二级气浮池、水解酸化罐、一级生化罐、二级生化罐、沉淀池、生物炭罐、检测池,油厂污水经格栅池流经上述处理系统后达标出水。

2.根据权利要求1所述的一种炼油厂污水处理系统,其特征在于,所述平流式隔油池连通有储油罐。

3.根据权利要求1所述的一种炼油厂污水处理系统,其特征在于,所述一级气浮池、二级气浮池将过滤出的浮渣流入浮渣池后依次进入晒泥池、油泥池。

4.根据权利要求1所述的一种炼油厂污水处理系统,其特征在于,所述一级生化罐、二级生化罐接通有鼓风机曝气系统。

5.根据权利要求4所述的一种炼油厂污水处理系统,其特征在于,所述鼓风机曝气系统采用罗茨鼓风机。

6.根据权利要求4所述的一种炼油厂污水处理系统,其特征在于,所述鼓风机曝气系统内的曝气池风管成环网状,风管接入曝气池时,管顶应高出水面至少0.5m,以免发生回水现象。

说明书

一种炼油厂污水处理系统

技术领域

本实用新型涉及污水处理技术领域,尤其涉及一种炼油厂污水处理系统。

背景技术

污水处理过程的各个组成部分可以分类为物理处理法、化学处理法,物理化学处理法及生物处理法。常用的物理处理法有均化、沉降、气浮、过滤等:这些单元操作过程已成为废水处理流程的基础;属于化学处理法的单元操作过程有:中和、混凝、沉淀、氧化和还原等;在废水处理时常用的物理化学处理单元操作有:吸附、离子交换、萃取、吹脱、汽提、泡沫分离、膜技术等;生物化学处理法是有机废水处理系统中最重要的过程之一,生化处理是利用微生物的代谢作用氧化、分解、吸附水中可溶性有机物,并使其转化为无害的稳定物质,从而使水得到净化,在现代的生物处理过程中,主要有好氧生物氧化,兼氧生物降解,及厌氧消化降解。

(1)重力分离技术

重力技术是一种利用油水密度差进行分离的技术,适合去除水中的浮油。重力分离技术最常用的设备是隔油池。它是利用油比水轻的特性,将油分离于水面并撇除。隔油池的形式主要有以下几种:

①平流式隔油池:构造简单,运行管理方便,除油效果稳定;但体积大,占地面积大,处理能力低,排泥难,出水中仍含有乳化油和吸附在悬浮物上的油分,一般难以达到排放要求;

②平板式隔油池:它己有很长的历史,池型最简单,操作方便,除油效率稳定,但占地面积大,受水流不均匀性影响,处理效率不好;

③斜板式隔油池:它是根据1904 年汉逊等人提出的“浅池原理”对平板式隔油池进行改进而成,在其中倾斜放置平行板组,角度在30°~40°之间,可大大提高除油效率,但具有工程造价高、设备体积大等缺点。

此外,还有多层倾斜双波纹板峰谷对置(MUS)型油水分离装置、日本NCP系三菱油污水净化装置及我国的平行式小波双波波纹油水分离装置、平放式小列管与大列管油水分离装置等。

(2) 化学絮凝技术

絮凝技术是处理含油废水的一种常用技术,在废水处理中占有十分重要的地位。这种技术通过加入合适的絮凝剂从而在废水中形成高分子絮状物,经过吸附、架桥、中和及包埋等作用除去水中的污染物质。常用的无机絮凝剂为铝盐和铁盐,如碱式氯化铝、硫酸铝、三氯化铁和硫酸亚铁等。碱式氯化铝是一种多盐基性多价电解质混凝剂,开发推广于二十世纪六七十年代,是介于三氯化铝和氢氧化铝之间的水解产物,具有良好的混凝性能,适用于较宽的pH值和温度范围,除油效果较好,但稳定性不足,不能满足气浮操作中絮凝体与气泡附着剪切力的要求。因此有学者对该混凝剂进行了改进。

(3) 气浮技术

气浮技术是使大量微细气泡吸附在欲去除的颗粒(油粒)上,利用浮力将污染物带出水面,达到分离目的的技术。因为微细气泡由非极性分子组成,能与疏水性的油粒结合在一起,带着油粒一起上升,上浮速度可提高近千倍,所以油水分离效率很高。含油废水中的油,按其表面性质是完全疏水的,且密度比水小,从理论上讲,应该能互相吸聚、兼并成较大的油粒,借其密度差自行上浮到水面,但由于水中含有由两亲分子组成的表面活性物质,它的非极性端吸附在油粒内,极性端则伸向水中,在水中的极性端进一步电离,导致油粒表面包围了一层负电荷,从而影响了油粒向气泡表面的扩散,使乳化油一水形成了稳定体系。因此,在气浮前必须先采取失稳措施,通常的方法是投加混凝剂。其作用一是中和或改变胶体粒子表面的电荷,以破坏使乳化油稳定的乳化剂,提高气浮效果;二是形成絮凝体,吸附油粒和悬浮物共同上浮,增强泡沫的稳定性。

目前使用的气浮技术包括加压气浮、变压气浮、叶轮气浮、扩散板气浮和电解气浮等,其中常用的是加压气浮技术。加压气浮工艺是用加压泵将加有混凝剂的含油废水打入加压溶气罐中,同时与注入溶气罐的压缩空气混合后上浮;其缺点是絮凝剂用量大、能耗高且占地面积大。变压气浮装置由气浮装置、浮选装置和溶气系统组成。它集凝聚、气浮、撇油、沉淀和刮泥为一体,是适宜于含油废水深度处理的水质净化设备,但工艺还不成熟。传统加压气浮工艺的改进主要在其溶气系统。

电解气浮技术是利用不溶性电极电解含有乳化油和溶解油的废水,利用电解氧化还原作用和初生态微小气泡的上浮作用,使乳化油破坏,并使油粒附着在气泡上而去除油粒的方法。电解产生的气泡捕获杂质的能力较强,去除固体杂质和油粒的效果较好,缺点是电耗大、电极损耗大,单独使用时不能满足要求。

(4) 生物技术

用微生物对废水中石油烃类的降解,主要是在加氧酶的催化作用下,将分子氧结合到基质中,先是形成含氧中间体,然后再转化成其它物质。常用的生物技术有活性污泥、生物滤池、生物膜、接触氧化、曝气塔、深井曝气、纯氧曝气以及循序间歇式生物处理等。但由于含油废水中的有机物种类繁多,状态复杂,处理效率并不好,出水含油量高,因而目前趋向于针对含油废水进行分离筛选优势菌种的研究。

(5)电化学技术

常用的是电凝聚技术,它是使用可溶性阳极(金属铁或铝)作为牺牲电极,通过电化学反应,阳极产生絮凝剂,同时阴极产生气泡,从而通过沉降或气浮去除絮凝体的方法。根据去除的污染物组分相对密度大小,电凝聚技术又可分为:电凝聚沉淀和电凝聚气浮。前者适用于重组分的分离;后者适用于轻组分的分离。针对含油废水的特点,在处理时絮凝体难沉降而易附着气泡上浮,大多数污染物是通过气浮过程去除的,故适合采用电凝聚气浮技术,它兼有电化学、絮凝和气浮的特点,能一次性去除含油废水中多种污染物。与电凝聚沉淀相比,电凝聚气浮技术具有浮渣含水率低和停留时间短两个显著的优势,这有利于污泥的干化处理且大大缩短了生产周期。

针对污水处理工艺及水质中的问题,在选择和确定本污水处理工艺时主要从以下几个方面加以考虑:

(1)炼油废水的治理应根据炼油的具体情况,首先抓住工艺改革和综合利用,以尽量减少污染物的排放量,同时,还应尽量搞好节约用水和废水回用,最大限度的减少废水排出量。在考虑上述综合治理的情况下,再来确定炼油废水的处理工艺。由于炼油废水成分复杂多变,对应的处理方法也要随之变化,所以首先要搞清废水的特性,采用对应的处理工艺才能达到较好的处理效果。在选择处理工艺前,应分析废水水质及其组成及对废水所要求的处理程度,确定单项处理方法,然后确定最佳处理工艺流程;

(2)解决废水中的乳化油及溶解油问题。污水排放标准石油类已由不大于 10mg/L降到 5mg/L。乳化油进入生化系统后,活性污泥颗粒被油黏附并包裹,微生物的呼吸、新陈代谢及生长繁殖受到限制,生化处理效果下降,有时会出现污泥上浮、大量死亡等现象,严重影响生化处理的正常运行,要达到这个标准,必须解决气浮系统除油效果差的问题。除油不仅要选择合适的药剂,还要选择合适的工艺,使得进入生化系统的油含量控制在 3mg/L以下,一种新型除油工艺悬浮污泥过滤除油系统已在公司进行中试,并取得理想效果;

(3)解决生化曝气系统处理易受冲击的问题。针对废水中的污染物浓度过高的问题,应找出提高生化活性细菌耐受性的方法;

(4)解决曝气出水 COD 及氨氮的不达标问题。污水排放标准是 COD 不大于60mg/L,氨氮不大于 15mg/L,目前公司出水COD 在 1300~1500mg/L 之间,氨氮在 50~70mg/L 之间,现有的好氧曝气工艺不能降解高浓度 COD,也不能将氨氮转化为硝态氮。通过运行中对污染物浓度及污泥的分析,认为有以下原因:污水中磷含量不足,氨氮浓度高,未达到BOD5:N:P=100:5:1 的合适比例,抑制了硝化菌的生长,氨氮未能转化为硝态氮,解决方案:根据现有构筑物可选择改造成A/O工艺或水解酸化+生物接触氧化工艺。A/O污水处理工艺,即在现有的推流曝气池加缺氧池(A段),通过反硝化作用降解氨氮,但由于现有好氧工艺(O)不能将氨氮硝化,因此前置反硝化(A)作用有限,运行中需采用高回流比则导致能耗过高,因此可行性不高。以利于后续的好氧生物处理,水解酸化提高了废水的可生化性,有助于接触氧化工艺进行硝化反应,将氨氮转化为硝态氮,由于该废水中含有的氨氮较高,为了能达到去除氨氮的效果,对生化池出水进行回流,回流到水解酸化池缺氧段进行反硝化,从而降低出水氨氮指标;

(5)由于新标准出水水质要求严格,该废水中氨氮含量相对较高,必须选用较长的污泥龄,延长曝气时间,将进水中的氨氮较为充分地转化为硝态氮,而在长的污泥龄运行情况下,污泥絮体变得较为松散,沉降性能降低,出水中细小悬浮物含量增加,一般来说最终出水悬浮物每增加 10mg/L,出水 COD 升高约 14mg/L。为保证最终处理出水稳定达标,本实用最后设置曝气生物滤池单元,对一级生物处理出水进一步处理。以保证出水稳定达标。

实用新型内容:

本实用新型通过设计一种污水处理系统,可以达标出水。

为了实现上述目的,采用如下技术方案进行;

一种炼油厂污水处理系统,包括有格栅池,所述格栅池依次连通有含油污水调节罐、平流式隔油池、一级气浮池、二级气浮池、水解酸化罐、一级生化罐、二级生化罐、沉淀池、生物炭罐、检测池,油厂污水经格栅池流经上述处理系统后达标出水。

进一步的技术方案,所述平流式隔油池连通有储油罐。

进一步的技术方案,所述一级气浮池、二级气浮池将过滤出的浮渣流入浮渣池后进入晒泥池最后进入油泥池,所述含油污水调节罐过滤出的油泥同样进入到油泥池。

进一步的技术方案,所述一级生化罐、二级生化罐接通有鼓风机曝气系统。

进一步的技术方案,所述鼓风机曝气系统采用罗茨鼓风机。

进一步的技术方案,所述鼓风机曝气系统内的曝气池风管成环网状,风管接入曝气池时,管顶应高出水面至少0.5m,以免发生回水现象。

本实用新型的有益效果为

炼油厂废水经过本实用新型污水处理系统处理,经处理后出水达到《污水综合排放标准》一级标准值要求。相较于传统的通过单一处理设备处理污水,本实用有效的提升了废水处理效果,降低了事故的发生率。

(发明人:李飞;陈涛;张雷)