申请日2021.06.07

公开(公告)日2021.08.06

IPC分类号C02F9/10; C01C1/02; C02F101/34; C02F101/16

摘要

本发明公开了一种酚氨污水单塔处理系统,包括汽提单塔和与所述汽提单塔进口连通的前处理设备,所述汽提单塔的出液口通过管道依次连接有萃取塔和酚塔,所述汽提单塔的气液出口通过水塔再沸器与水塔塔釜采出液换热后连通氨气分凝系统。还公开了应用该系统的处理方法,既节省水塔热源供给,也节省含氨水汽冷源供给,达到双效节能目的,每吨水节约5~10吨冷凝循环水,且节约60~100公斤蒸汽,蒸汽消耗至少节省15%,还省去一台换热器的投资,将汽提单塔侧线采出的含氨水汽流量设为汽提单塔总进料流量的5~20%,既能使得总进料流量中的氨含量更大,也能使得水质净化效果更好、塔耗更低,解决了管线易堵、能耗高、运行费用偏高等问题。

权利要求书

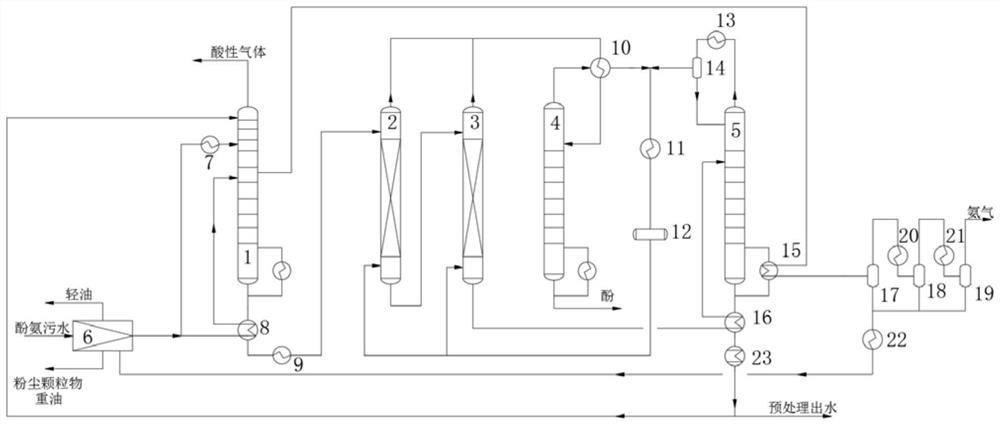

1.一种酚氨污水单塔处理系统,其特征在于,包括汽提单塔(1)和与所述汽提单塔(1)进口连通的前处理设备(6),所述汽提单塔(1)的出液口通过管道依次连接有萃取塔(2)和酚塔(4),所述汽提单塔(1)的气液出口通过水塔再沸器(15)与水塔(5)塔釜采出液换热后连通氨气分凝系统。

2.根据权利要求1所述的一种酚氨污水单塔处理系统,其特征在于,所述汽提单塔(1)塔顶的出气口连通尾气处理装置(3),所述尾气处理装置(3)用于处理所述汽提单塔(1)采出的酸性气体避免环境污染。

3.根据权利要求1所述的一种酚氨污水单塔处理系统,其特征在于,所述前处理设备(6)的前处理水出口通过第一冷却器(7)连通所述汽提单塔(1)的上部进料口,所述前处理设备(6)的前处理水出口还通过第一换热器(8)与所述汽提单塔(1)的中上部进料口连通,所述汽提单塔(1)的顶部进料口用于外界脱盐水作为冷却物料进入所述汽提单塔(1)内以大幅度降低在所述汽提单塔(1)塔顶采出的酸性气体中氨的含量。

4.根据权利要求1所述的一种酚氨污水单塔处理系统,其特征在于,所述汽提单塔(1)的出液口通过所述第一换热器(8)、第二冷却器(9)与所述萃取塔(2)上部的污水进料口连通,所述萃取塔(2)底部的脱酚污水出口通过第二换热器(16)与所述水塔(5)的进料口连通。

5.根据权利要求1所述的一种酚氨污水单塔处理系统,其特征在于,所述萃取塔(2)顶部的萃取物出口通过第三换热器(10)与所述酚塔(4)上部的进料口连通,所述酚塔(4)顶部的萃取剂出口通过第三换热器(10)、第三冷却器(11)与萃取剂循环槽(12)连通,所述酚塔(4)底部设有酚出口,所述萃取剂循环槽(12)连通所述萃取塔(2)下部的萃取剂入口。

6.根据权利要求1所述的一种酚氨污水单塔处理系统,其特征在于,所述水塔(5)顶部的共沸物出口通过第一分凝液冷却器(13)、回流罐(14)与所述水塔(5)上部的回流口连通,所述回流罐(14)通过所述第三冷却器(11)与所述萃取剂循环槽(12)连通,所述水塔(5)底部的预处理水出口通过所述第二换热器(16)、水塔釜液冷却器(23)与所述汽提单塔(1)的顶部进料口连通。

7.一种应用权利要求1~6任一所述的一种酚氨污水单塔处理系统的处理方法,其特征在于,包括利用所述前处理设备(6)进行S1前处理以脱油和利用所述汽提单塔(1)进行S2脱酸氨处理以脱酸氨,其中在所述S2脱酸氨处理中,所述汽提单塔(1)气液出口处侧线采出的含氨水汽流量占所述汽提单塔(1)总进料流量的5~20%。

8.根据权利要求7所述的一种酚氨污水单塔处理系统的处理方法,其特征在于,在所述S2脱酸氨处理中,所述汽提单塔(1)塔顶进料量占所述汽提单塔(1)出液口出水量体积百分比的1~25%。

9.根据权利要求8所述的一种酚氨污水单塔处理系统的处理方法,其特征在于,在所述S2脱酸氨处理中,所述汽提单塔(1)的操作压力为0.2~0.6MPa。

10.根据权利要求9所述的的一种酚氨污水单塔处理系统的处理方法,其特征在于,

S1前处理:

酚氨污水首先以25~60℃的温度进入所述前处理设备(6),然后经过所述前处理设备(6)设备处理后分别得到轻质油、重质油、前处理污水;

S2脱酸氨处理:

在S1前处理中得到的前处理污水分为冷、热两股进料,其中冷进料经所述第一冷却器(7)冷却至20~30℃后从所述汽提单塔(1)上部进料口进入所述汽提单塔(1)内;

热进料经所述第一换热器(8)与所述汽提单塔(1)出液口采出液换热至125~150℃后从所述汽提单塔(1)中上部进料口进入所述汽提单塔(1)内,冷进料与热进料的体积比为1:1~1:10;

所述汽提单塔(1)塔顶顶部进料口采用预处理出水或界外脱盐水作为塔顶进料;

在所述汽提单塔(1)中上部进料口位置以下,向所述汽提单塔(1)内注入5~32%的烧碱溶液以将固态氨转化为气态氨脱除;

在所述汽提单塔(1)塔顶的出气口采出的酸性气体,送至所述尾气处理装置(3);

在所述汽提单塔(1)的气液出口侧线采出高温的含氨水汽,通过所述水塔再沸器(15)换热,既使得含氨水汽通过所述水塔再沸器(15)换热为所述水塔(5)提供热源,又使得所述水塔(5)通过所述水塔再沸器(15)换热为含氨水汽提供冷源,其中,所述汽提单塔(1)侧线采出的压力为0.4~0.5MPa,温度为120~150℃;

在所述水塔再沸器(15)换热的含氨水汽部分气体冷凝后,依次进入一级分凝器(17)、一级闪蒸器(20)、二级分凝器(18)、二级闪蒸器(21)和三级分凝器(19)进行逐级降温减压,得到高纯氨气,其中,所述一级分凝器(17)、二级分凝器(18)和三级分凝器(19)分离的液体通过第二分凝液冷却器(22)冷却后送至前序所述前处理设备(6)中,其中,所述一级分凝器(17)操作压力为0.4~0.5MPa,温度为125~140℃;所述二级分凝器(18)的压力为0.3~0.4MPa,温度为80~100℃;所述三级分凝器(19)的压力为0.2~0.3MPa,温度为30~60℃;

在所述汽提单塔(1)塔釜的出液口采出偏中性的脱酸氨污水;

S3脱酚处理:

在S2脱酸氨处理得到的脱酸氨污水经所述第一换热器(8)换热、所述第二冷却器(9)冷却至30~60℃后,从第一个所述萃取塔(2)上部的污水进料口进入,萃取剂从第一个所述萃取塔(2)下部的萃取剂入口进入,脱酸氨污水与萃取剂逆流萃取,在第一个所述萃取塔(2)塔顶的萃取物出口和塔釜的脱酚污水出口分别得到第一萃取物和第一脱酚污水,第一脱酚污水从第二个所述萃取塔(2)上部的污水进料口进入,萃取剂从第二个所述萃取塔(2)下部的萃取剂入口进入,第一脱酚污水与萃取剂连续逆流萃取,在第二个所述萃取塔(2)塔顶的萃取物出口和塔釜的脱酚污水出口分别得到第二萃取物和第二脱酚污水,依次类推,直至最后一个所述萃取塔(2)塔釜脱酚污水出口采出脱酚污水,且各个所述萃取塔(2)塔顶萃取物出口采出各个萃取物;

其中,所述萃取塔(2)的温度均为20~65℃,压力均为常压;各萃取剂用量与所述萃取塔(2)进料污水之比为1:1~1:10;所述萃取塔(2)的pH值3~11;

S4萃取剂再生处理:

在S3脱酚处理得到的各个萃取物,经所述第三液体换热器(10)与所述酚塔(4)塔顶采出的气体换热至70~130℃后进入所述酚塔(4),所述酚塔(4)回流比为0.1~1;

在所述酚塔(4)塔顶的萃取剂出口采出的高纯度萃取剂经所述第三冷却器(11)冷却至30~60℃,并自流至所述萃取剂循环槽(12),萃取剂返回所述萃取塔(2)循环使用;

在所述酚塔(4)塔釜的酚出口采出粗酚,粗酚作为副产品,送出装置;

其中,所述酚塔(4)的控制压力为-0.01~0.02MPa;所述酚塔(4)塔顶温度为60~120℃;塔釜温度为150~210℃;

S5萃取剂回收处理:

在S3脱酚处理得到的脱酚污水经所述第二换热器(16)与所述水塔(5)塔釜预处理水出口采出的预处理出水换热至50~100℃后,从所述水塔(5)上部进料口进入塔内;

在所述水塔(5)的共沸物出口采出萃取剂和水的共沸物,共沸物经所述第一分凝液冷却器(13)冷凝后进入至所述回流罐(14);

在所述回流罐(14)内萃取剂和水分层,上层采出萃取剂通过所述第三冷却器(11)进入至所述萃取剂循环槽(12)被回收,下层采出水作为回流液通过所述水塔(5)的回流口返回至塔内;

在所述水塔(5)塔釜预处理水出口采出预处理出水;

预处理出水大部分送至后续生化处理系统,小部分送至前序的所述汽提单塔(1)作为塔顶进料使用;

所述水塔(5)的塔顶温度60~100℃,塔釜温度为101~110℃。

说明书

一种酚氨污水单塔处理系统及方法

技术领域

本发明属于废水处理技术领域,具体为一种酚氨污水单塔处理系统及方法。

背景技术

煤的热解废水处理是废水处理行业公认的比较难处理的一种,其中,煤在高温条件下干馏产品焦炭过程所产生的污水,叫煤气化酚氨污水或酚氨污水,其含有大量的、不同种类的有机物,COD达到30000,甚至更高,难以直接通过生化处理,必须通过预处理,降低COD后,再进行生化处理。目前,行业内一般采用气浮池除油、脱酸脱氨、萃取脱酚和溶剂回收的预处理工艺路线,最后进行生化处理。但从工业装置的实际运行情况来看,效果均不甚理想,且传统工艺的脱酸脱氨塔塔顶采用原料污水作为进料流股,原料污水中大量的游离态含氨物质在脱酸脱氨塔顶采出的酸性气体吹脱作用下使得酸性气体中氨含量较大,进而造成脱酸脱氨塔顶气相管线经常堵塞;另外,脱酸脱氨、萃取脱酚和溶剂回收的蒸汽耗量大,能耗高,运行成本居高不下。

申请号CN201611176828.8的专利文献中公开了煤气化废水酚氨回收工艺,提出酸水汽提塔侧线采出的氨水汽依次用作酚塔和溶剂汽提塔再沸器的热源,以能够达到节能目的,但是1.5Mpa中压蒸汽作热源设置的酸水汽提塔塔顶蒸汽氨含量高,温度相对较低,为满足酚塔的热量需求,其需提前将酸水汽提塔操作压力提高至2Mpa,从而升高侧线抽出氨水汽的温度,使其具备作为酚塔塔底热源的条件,该加压操作增加了难度且并未达到真正的节能目的。

申请号202011355473.5的专利文献中公开了一种煤化工废水预处理方法,通过在脱氨塔上部侧线采出蒸汽并用作溶剂/酚回收系统水塔再沸器热源,以达到节能目的,但是其采用双塔汽提工艺,即脱酸氨分开设置,其本身装置较多,能耗自然较高,因此即使有节能,其节能效果也不明显。

发明内容

针对现有技术存在的不足,本发明目的是提供一种酚氨污水单塔处理系统及方法,以解决上述背景技术中提出的问题。本发明系统装置简单,方法工艺参数常规合理,既能避免管线堵塞、实现酚氨的高纯回收,又能热能利用充分、降低设备投资及运行成本。

本发明一目的为提供一种酚氨污水单塔处理系统,具体如下:

一种酚氨污水单塔处理系统,包括汽提单塔和与所述汽提单塔进口连通的前处理设备,所述汽提单塔的出液口通过管道依次连接有萃取塔和酚塔,所述汽提单塔的气液出口通过水塔再沸器与水塔塔釜采出液换热后连通氨气分凝系统。

采用上述技术方案,使得汽提单塔气液出口采出的含氨水汽通过水塔再沸器换热为水塔提供热源,也使得水塔通过水塔再沸器换热为含氨水汽提供冷源,既节省了水塔的热源供给,也节省了含氨水汽的冷源供给,即吨污水处理可节约5~10吨/时冷却循环水,同时吨污水处理可节约50~100公斤/时加热蒸汽的消耗,且这样热冷流股耦合后,还省去一台换热器的投资。

进一步地,所述汽提单塔塔顶的出气口连通尾气处理装置,所述尾气处理装置用于处理采出的二氧化碳、硫化氢等酸性气体避免环境污染,优选地,所述尾气处理装置为硫磺生产装置则既能避免污染环境,又能变废为宝。

进一步地,所述前处理设备包括隔油池、分离罐、聚结器、大孔道树脂中的一种或多种。

进一步地,所述前处理设备内置改性材料,所述改性材料具有亲油疏水作用,从而加快酚氨废水中的油与水分离。

进一步地,所述前处理设备上设有加药口、轻质油出口、重质油出口以及前处理水出口。

采用上述技术方案,通过加药口往前处理设备中加酚氨污水预处理药品,分别通过轻质油出口、重质油出口以及前处理水出口排出经前处理设备处理并分离出的轻质油、重质油、前处理污水。使得酚氨污水经前处理设备处理后既能将轻质油、重质油、粉尘等杂质去除掉,减轻后续处理设备的负担,避免管路污堵,还能将污水中的轻质油、重质油作为副产品进行装桶再利用。

进一步地,所述汽提单塔进口包括上部进料口和中上部进料口,所述前处理设备的前处理水出口通过第一冷却器连通所述汽提单塔的上部进料口,所述前处理设备的前处理水出口还通过第一换热器与所述汽提单塔的中上部进料口连通。

采用上述技术方案,将前处理设备上前处理水出口排出的前处理水分为冷、热两股进料,其中冷进料则经第一冷却器冷却后从汽提单塔的上部进料口进料,热进料则经第一换热器与汽提单塔塔釜采出液换热后从汽提单塔中上部进料口进料。通过冷、热两股进料,使酚氨污水直接作为进料流股含有的大量游离态含氨物质减少,避免在汽提单塔塔顶采出的酸性气体吹脱作用下,酸性气体中氨含量较大,使得汽提单塔塔顶气相管线经常堵塞。

进一步地,所述汽提单塔进口还包括顶部进料口,用于外界脱盐水作为冷却物料进入所述汽提单塔内以大幅度降低在所述汽提单塔塔顶采出的酸性气体中氨的含量,使得酸性气体氨含量≤300ppm。

进一步地,所述萃取塔的数量为1~3台,所述萃取塔顶部设有萃取物出口、上部设有污水进料口、下部设有萃取剂入口、底部设有脱酚污水出口,所述汽提单塔的出液口通过所述第一换热器、第二冷却器与第一个所述萃取塔的污水进料口连通,第一个所述萃取塔的脱酚污水出口与第二个所述萃取塔的污水进料口连通,依次类推,直至最后一个所述萃取塔的脱酚污水出口通过第二换热器与所述水塔塔釜采出液换热后从所述水塔的进料口进料。

进一步地,所述萃取塔的萃取物出口均通过第三换热器与所述酚塔的进料口连通,所述酚塔顶部设有萃取剂出口、底部设有酚出口,所述萃取剂出口通过第三换热器、第三冷却器与萃取剂循环槽连通,所述萃取剂循环槽连通所述萃取塔下部的萃取剂入口。

采用上述技术方案,在酚塔的萃取剂出口采出高纯度萃取剂,经第三换热器换热和第三冷却器冷却后自流至萃取剂循环槽内,使得萃取剂可返回萃取塔循环使用;在酚塔底部的酚出口采出粗酚,作为副产品,送出装置。

进一步地,所述水塔顶部设有共沸物出口、上部设有进料口和回流口、底部设有预处理水出口,所述水塔的共沸物出口通过第一分凝液冷却器、回流罐与所述水塔的回流口连通,所述回流罐通过所述第三冷却器与所述萃取剂循环槽连通,所述水塔的预处理水出口通过所述第二换热器、水塔釜液冷却器与所述汽提单塔的顶部进料口连通。

采用上述技术方案,在水塔的共沸物出口采出萃取剂和水的共沸物,共沸物经第一分凝液冷却器冷却后进入至回流罐。在回流罐内萃取剂和水分层,上层采出萃取剂,萃取剂通过第三冷却器进入至萃取剂循环槽被回收;下层采出水作为回流液通过水塔的回流口返回至塔内,该设置使得萃取剂被充分回收。另外,将预处理水出口通过第二换热器、水塔釜液冷却器与汽提单塔的顶部进料口连通,使得预处理出水一小部分作为汽提单塔塔顶的冷却物料,以大幅度降低汽提单塔塔顶采出的酸性气体中氨的含量,使含量≤300ppm,以减少甚至免除外界脱盐水作为汽提单塔塔顶进料的使用。

进一步地,所述氨气分凝系统包括依次连接的一级分凝器、一级闪蒸器、二级分凝器、二级闪蒸器和三级分凝器,所述一级分凝器、二级分凝器和三级分凝器的液体出口通过第二分凝液冷却器连通前处理设备。

本申请的另一目的是提供一种应用前述系统的煤气化酚氨污水处理方法,具体如下:

一种煤气化酚氨污水处理方法,包括利用所述前处理设备进行S1前处理以脱油和利用所述汽提单塔进行S2脱酸氨处理以脱酸氨,其中在所述S2脱酸氨处理中,所述汽提单塔气液出口处侧线采出高温的含氨水汽通过所述水塔再沸器换热,既使得所述含氨水汽通过所述水塔再沸器换热为所述水塔提供热源,又使得所述水塔通过所述水塔再沸器换热为所述含氨水汽提供冷源,所述汽提单塔气液出口处侧线采出的含氨水汽流量占所述汽提单塔总进料流量的5~20%。

采用上述技术方案,由于侧线采出的含氨水汽流量越大,水质净化效果越好,但同时,也会带来塔能耗的增加,将汽提单塔侧线采出的含氨水汽流量设置为汽提单塔总进料流量的5~20%,既能使得总进料流量中的氨含量更大,也能使得水质净化效果更好、塔耗更低。

进一步地,在所述S2脱酸氨处理中,所述汽提单塔塔顶进料量占所述汽提单塔塔釜出液口出水量体积百分比的1~25%。该设置能大幅度降低在汽提单塔塔顶采出的酸性气体中氨的含量,使得酸性气体氨含量≤300ppm,避免酸性气体中氨含量较大,使得汽提单塔塔顶气相管线经常堵塞。

进一步地,在所述S2脱酸氨处理中,所述汽提单塔的操作压力为0.2~0.6MPa。操作压力较小,易设控。

进一步地,在所述S1前处理中,酚氨污水首先以25~60℃的温度进入所述前处理设备,经过所述前处理设备处理后分别得到轻质油、重质油、前处理污水。

进一步地,在所述S2脱酸氨处理中,在所述S1前处理得到的前处理污水分为冷、热两股进料,其中冷进料经所述第一冷却器冷却至20~30℃后从所述汽提单塔上部进料口进入所述汽提单塔内,其中热进料经所述第一换热器与所述汽提单塔塔釜采出液换热至125~150℃后从所述汽提单塔中上部进料口进入所述汽提单塔内,冷进料与热进料的体积比为1:1~1:10。冷进料的进料温度不超过30℃,优选20~30℃,更优选25~30℃,冷进料温度越低,塔的分离效率越好,从汽提单塔塔顶出去的酸性气体中氨含量越低,当冷进料温度为25~30℃时,塔顶出去的酸性气体中氨含量≤500ppm。

进一步地,在所述S2脱酸氨处理中,所述汽提单塔塔顶进料口采用预处理出水或界外脱盐水作为塔顶进料。

进一步地,在所述S2脱酸氨处理中,在所述汽提单塔中上部进料口位置以下,向所述汽提单塔内注入5~32%的烧碱溶液以将固态氨转化为气态氨脱除。

进一步地,在所述S2脱酸氨处理中,在所述汽提单塔塔顶的出气口采出二氧化碳、硫化氢等酸性气体,送至尾气处理装置,用于避免环境污染,优选地,所述尾气处理装置为硫磺生产装置则既能避免污染环境,又能变废为宝。

进一步地,在所述S2脱酸氨处理中,所述汽提单塔侧线采出的含氨水汽的压力为0.4~0.5MPa,温度为120~150℃。水塔塔釜温度为101~105℃,水塔再沸器需采用0.6MPa低压蒸汽作为加热热源,而采出的含氨水汽的温度压力足以为水塔再沸器提供热源。

进一步地,在所述S2脱酸氨处理中,通过水塔再沸器换热的含氨水汽部分气体冷凝后,依次进入一级分凝器、一级闪蒸器、二级分凝器、二级闪蒸器和三级分凝器进行逐级降温减压,得到高浓氨气,所述一级分凝器、二级分凝器和三级分凝器分离的液体通过第二分凝液冷却器冷却后送至前序前处理设备中;

其中,一级分凝器操作压力为0.4~0.5MPa,温度为125~140℃;

二级分凝器的压力为0.3~0.4MPa,温度为80~100℃;

三级分凝器的压力为0.2~0.3MPa,温度为30~60℃。

进一步地,在所述S2脱酸氨处理中,在所述汽提单塔塔釜的出液口采出pH=7左右的偏中性的脱酸氨污水。

进一步地,还包括S3脱酚处理,在所述S2脱酸氨处理得到的脱酸氨污水经第一换热器换热、第二冷却器冷却后,从第一个萃取塔上部的污水进料口进入,萃取剂从第一个萃取塔下部的萃取剂入口进入,脱酸氨污水与萃取剂逆流萃取,在第一个萃取塔塔顶的萃取物出口和塔釜的脱酚污水出口分别得到第一萃取物、第一脱酚污水,第一脱酚污水从第二个萃取塔上部的污水进料口进入,萃取剂从第二个萃取塔下部的萃取剂入口进入,第一脱酚污水与萃取剂连续逆流萃取,在第二个萃取塔塔顶的萃取物出口和塔釜的脱酚污水出分别得到第二萃取物、第二脱酚污水,依次类推,直至最后一个萃取塔塔釜采出脱酚污水,且各个萃取塔塔顶采出各个萃取物。

进一步地,在所述S3脱酚处理中,所述萃取塔的萃取级数为1~5,各萃取塔的级数可各相同也可以不同。

进一步地,在所述S3脱酚处理中,第一个所述萃取塔的污水进料口的进料温度为30~60℃。

进一步地,在所述S3脱酚处理中,所述萃取塔的温度均为20~65℃,优选地25~50℃,压力均为常压,pH值均为3~11。

进一步地,在所述S3脱酚处理中,所述各萃取剂用量与萃取塔进料污水之比为1:1~1:10,各萃取塔的比例可以相同,也可以不同。

进一步地,在所述S3脱酚处理中,所述萃取剂为新鲜萃取剂,新鲜萃取剂与污水进行逆流接触,萃取塔与萃取塔之间形成错流串级。新鲜萃取剂为新购买的萃取剂、再生的萃取剂,也可以是两者混合的萃取剂。

进一步地,在所述S3脱酚处理中,所述萃取剂为甲基异丁基酮、二异丙基迷中的一种或多种。

进一步地,还包括S4萃取剂再生处理,在S3脱酚处理得到的各个萃取物,经所述第三液体换热器与所述酚塔塔顶采出的气体换热至70~130℃后进入所述酚塔,控制所述酚塔回流比为0.1~1;

在所述酚塔塔顶的萃取剂出口采出的高纯度萃取剂经所述第三冷却器冷却至30~60℃,并自流至所述萃取剂循环槽,萃取剂返回所述萃取塔循环使用;

在所述酚塔塔釜的酚出口采出粗酚,粗酚作为副产品,送出装置;

进一步地,在所述S4萃取剂再生处理中,所述酚塔的控制压力为-0.01~0.02MPa;所述酚塔塔顶温度为60~120℃;所述塔釜温度为150~210℃。该设置既可以常压操作,也可以负压操作,如果负压操作则可以节能10%左右。

进一步地,还包括S5脱萃取剂处理,在所述S3脱酚处理得到的脱酚污水经所述第二换热器与所述水塔塔釜预处理水出口采出的预处理出水换热至50~100℃后,从所述水塔上部进料口进入塔内;

在所述水塔的共沸物出口采出萃取剂和水的共沸物,共沸物经所述第一分凝液冷却器冷凝后进入至所述回流罐;

在所述回流罐内萃取剂和水分层,上层采出萃取剂通过所述第三冷却器进入至所述萃取剂循环槽被回收,下层采出水作为回流液通过所述水塔的回流口返回至塔内;

在所述水塔塔釜预处理水出口采出预处理出水;

预处理出水大部分送至后续生化处理系统,小部分送至前序的所述汽提单塔作为塔顶进料使用;

进一步地,在所述S5脱萃取剂处理中,所述水塔的塔顶温度60~100℃,塔釜温度为101~110℃。

本发明具有以下有益效果:

1、本发明通过前处理设备的设置将酚氨污水处理后既能将轻质油、重质油、粉尘等杂质去除掉,减轻后续处理设备的负担,避免管路污堵,还能将污水中的轻质油、重质油作为副产品进行装桶再利用。且使得汽提单塔气液出口采出的含氨水汽通过水塔再沸器换热为水塔提供热源,也使得水塔通过水塔再沸器换热为含氨水汽提供冷源,既节省了水塔的热源供给,也节省了含氨水汽的冷源供给,即吨污水处理可节约5~10吨/时冷却循环水,同时吨污水处理可节约50~100公斤/时加热蒸汽的消耗,蒸汽消耗至少节省15%,且这样热冷流股耦合后,还省去一台换热器的投资。另外,侧线采出的含氨水汽流量越大,水质净化效果越好,但为减少塔能耗的增加,将汽提单塔侧线采出的含氨水汽流量设置为汽提单塔总进料流量的5~20%,既能使得总进料流量中的氨含量更大,也能使得水质净化效果好、塔耗低。解决了管线易堵、能耗高、运行成本居高不下的问题。

2、本发明通过汽提单塔冷、热两股进料,以及同时将预处理水出口通过第二换热器、水塔釜液冷却器与汽提单塔的顶部进料口连通,使得预处理出水一小部分作为汽提单塔塔顶进料,且汽提单塔塔顶进料量占汽提单塔塔釜出液口出水量体积百分比的1~25%,使酚氨污水直接作为进料流股含有的大量游离态含氨物质减少,避免了在汽提单塔塔顶采出的酸性气体吹脱作用下,酸性气体中氨含量较大,使得汽提单塔塔顶气相管线经常堵塞的问题,并且使得收集到的氨气量大,通过三级分凝处理得到高浓氨气。

(发明人:王旭平;马艳)