申请日 20200822

公开(公告)日 20201204

IPC分类号 C02F9/04; C02F11/13; C02F11/10; B01D53/78; B01D53/54; C02F101/18; C02F101/20; C02F103/16

摘要

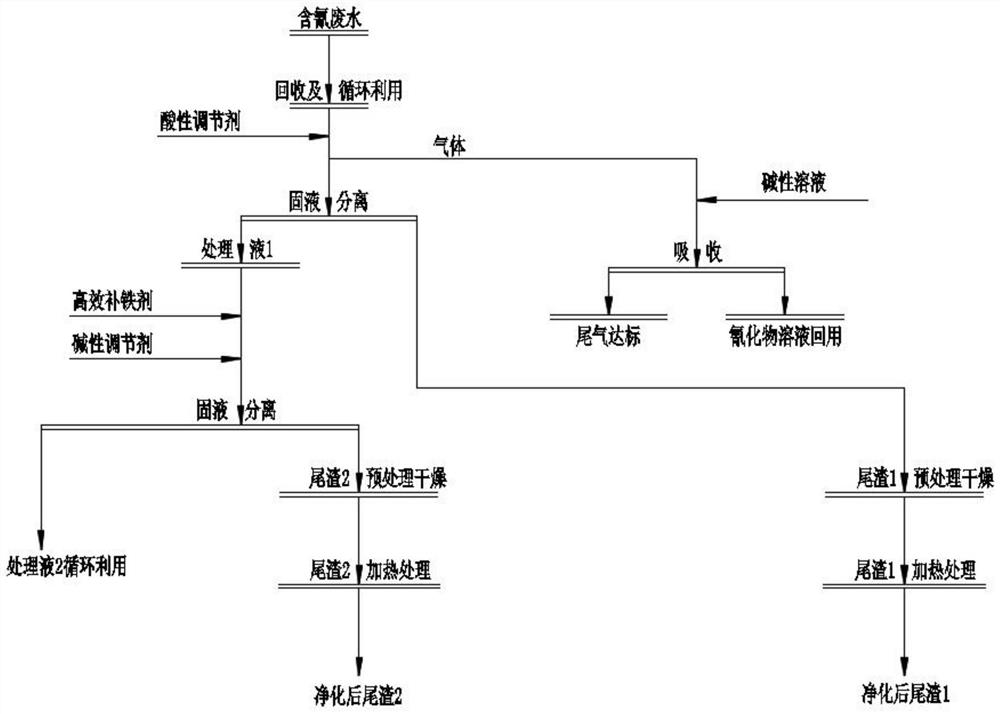

本发明涉及一种高浓度含氰废水资源回收及中间产物的处理方法,属于环保领域资源利用方法。针对含高浓度氰化物和重金属的含氰废水,采用化学法回收氰化物、铜、铁等有价物质,中和除杂,最后采用物理法固液分离,处理后的尾液及回收的含高浓度氰化物的吸收液回用于氰化工艺,含有价物质的尾渣进行除杂,满足资源综合利用的要求。优点是处理后的含氰废水中氰化物和重金属的浓度较低,循环利用时不影响氰化工艺指标,同时回收利用含氰废水中的氰化物、铜、铁等有价物质;使中间产物无害化和资源化,达到了作为生产原料的要求合法出售或进一步提炼后综合利用,降低了堆存时的环境风险。

权利要求书

1.一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:包括如下步骤:

(1)废水中有价物质回收及循环利用

1)向高浓度含氰废水中加入pH值酸性调节剂,使重金属离子与氰化物、重金属离子与硫氰酸盐、重金属离子与重金属氰化物络合离子协同反应,形成含有沉淀物的溶液;

2)反应后溶液通过固液分离得到尾渣1及处理液1;

3)反应过程中氰化物会生成氰化氢气体,采用碱性溶液将氰化氢气体转变成含高浓度氰化物的溶液回用于生产工艺;

4)再向处理液1中加入高效捕铁剂,同时加入pH值碱性调节剂,使捕铁剂与处理液1中的铁氰化物、亚铁氰化物等充分反应,反应后溶液通过固液分离尾渣2及处理液2,处理液2全部循环利用;

(2)处理尾渣,实现尾渣资源化

1)将尾渣1与尾渣2分别预处理干燥,降低尾渣含水率;

2)将预处理干燥后的尾渣加热到一定反应温度,将尾渣中氰化物、硫氰化物等污染物分解,实现尾渣解毒及尾渣中有价物质品位提升;

3)净化后的尾渣可进行资源利用和处置。

2.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的1)中,高浓度含氰废水含有高浓度氰化物、硫氰酸盐、铜、铁、锌。

3.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的1)中,加入pH值酸性调节剂为硫酸、盐酸或硝酸,调节pH值不高于5.0。

4.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的2)中,固液分离方式包括过滤拦截、重力沉降或离心分离。

5.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的3)中,采用碱性溶液包括氢氧化钠溶液、石灰乳或电石渣乳。

6.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的4)中,pH值碱性调节剂采用不影响尾渣品位的强碱或强碱弱酸盐,选自氢氧化钠溶液、碳酸钠或碳酸氢钠,调节pH值5.0~7.0。

7.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的4)中,固液分离方式包括过滤拦截、重力沉降或离心分离。

8.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(1)的4)中,高效捕铁剂为在该pH值条件下一切能够与铁氰化物形成稳定沉淀物的药剂,选自硫酸亚铁、氯化亚铁、硝酸亚铁、硫酸铁、氯化铁或硝酸铁。

9.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(2)的1)中,尾渣干燥方式包括动态低温干燥或静态常温干燥,其中动态低温干燥温度为120℃~160℃,时间不低于1h,干燥后尾渣含水率不高于10%。

10.根据权利要求1所述的一种高浓度含氰废水资源回收及中间产物的处理方法,其特征在于:所述步骤(2)的2)中,尾渣除杂过程为动态低温或动态高温除杂,反应温度不低于160℃,尾渣反应时间不低于0.5h,尾渣反应压力为负压、微负压或常压,直至反应完全。

说明书

一种高浓度含氰废水资源回收及中间产物的处理方法

技术领域

本发明涉及环保领域资源利用方法,特别涉及一种高浓度含氰废水资源回收及中间产物的处理方法。

背景技术

氰化提金技术多年来一直是我国黄金行业应用的主要方法,氰化工艺最终产生的含氰废水中一般含有较高浓度的氰化物和重金属,氰化物和重金属以络合物形态存在。含氰废水绝大部分循环利用,少部分处理后外排。含氰废水中高浓度的重金属会影响氰化工艺指标,同时增加废水处理难度和成本。据统计,国内外处理含氰废水的方法有二十几种,根据处理后氰化物的产物可分为三大类型:①破坏氰化物、转化氰化物为低毒物和回收氰化物的方法。破坏氰化物的方法有碱性氯化法、二氧化硫—空气法、过氧化氢氧化法、芬顿技术氧化法、活性炭催化氧化法、臭氧氧化法、电解法、高温分解法、吹脱曝气法、微生物分解法、自然降解法等;②转化氰化物为低毒物的方法有内电解法、铁盐沉淀法、多硫化物法等;③回收氰化物的方法有酸化回收法、离子交换法、电渗析法、乳化液膜法、铜盐或锌盐沉淀法、废水或贫液循环法。这些方法有些已经用于工业生产,有些还处于试验室研究阶段。黄金行业常使用的处理含氰废水的方法有碱性氯化法、酸化回收法、二氧化硫—空气氧化法、过氧化氢氧化法、自然净化法、臭氧氧化法。重金属去除方法一般采用化学沉淀法、活性炭吸附法。

发明内容

本发明提供一种高浓度含氰废水资源回收及中间产物的处理方法,目的是降低含氰废水中的氰化物和重金属的浓度,使含氰废水循环利用时不影响工艺指标,同时将含氰废水中的氰化物、重金属等有价物质进行回收和综合利用。

本发明采取的技术方案是:包括如下步骤:

(1)废水中有价物质回收及循环利用

1)向高浓度含氰废水中加入pH值酸性调节剂,使重金属离子与氰化物、重金属离子与硫氰酸盐、重金属离子与重金属氰化物络合离子协同反应,形成含有沉淀物的溶液;

2)反应后溶液通过固液分离得到尾渣1及处理液1;

3)反应过程中氰化物会生成氰化氢气体,采用碱性溶液将氰化氢气体转变成含高浓度氰化物的溶液回用于生产工艺;

4)再向处理液1中加入高效捕铁剂,同时加入pH值碱性调节剂,使捕铁剂与处理液1中的铁氰化物、亚铁氰化物等充分反应,反应后溶液通过固液分离尾渣2及处理液2,处理液2全部循环利用;

(2)处理尾渣,实现尾渣资源化

1)将尾渣1与尾渣2分别预处理干燥,降低尾渣含水率;

2)将预处理干燥后的尾渣加热到一定反应温度,将尾渣中氰化物、硫氰化物等污染物分解,实现尾渣解毒及尾渣中有价物质品位提升;

3)净化后的尾渣可进行资源利用和处置。

本发明所述步骤(1)的1)中,高浓度含氰废水含有高浓度氰化物、硫氰酸盐、铜、铁、锌。

本发明所述步骤(1)的1)中,加入pH值酸性调节剂为硫酸、盐酸或硝酸,调节pH值不高于5.0。

本发明所述步骤(1)的2)中,固液分离方式包括过滤拦截、重力沉降或离心分离。

本发明所述步骤(1)的3)中,采用碱性溶液包括氢氧化钠溶液、石灰乳或电石渣乳。

本发明所述步骤(1)的4)中,pH值碱性调节剂采用不影响尾渣品位的强碱或强碱弱酸盐,选自氢氧化钠溶液、碳酸钠或碳酸氢钠,调节pH值5.0~7.0。

本发明所述步骤(1)的4)中,固液分离方式包括过滤拦截、重力沉降或离心分离。

本发明所述步骤(1)的4)中,高效捕铁剂为在该pH值条件下一切能够与铁氰化物形成稳定沉淀物的药剂,选自硫酸亚铁、氯化亚铁、硝酸亚铁、硫酸铁、氯化铁或硝酸铁。

本发明所述步骤(2)的1)中,尾渣干燥方式包括动态低温干燥或静态常温干燥,其中动态低温干燥温度为120℃~160℃,时间不低于1h,干燥后尾渣含水率不高于10%。

本发明所述步骤(2)的2)中,尾渣除杂过程为动态低温或动态高温除杂,反应温度不低于160℃,尾渣反应时间不低于0.5h,尾渣反应压力为负压、微负压或常压,直至反应完全。

本发明的有益效果:

本发明针对含高浓度氰化物和重金属的含氰废水的特点,采用化学法处理含氰废水,回收氰化物、铜、铁等,处理后的液相中氰化物浓度与铜、铁浓度均较低,循环利用时不影响工艺指标,同时回收利用含氰废水中的氰化物、重金属等有价物质。针对处理过程中产生的尾渣1和尾渣2等中间产物,通过处理中间产物,使中间产物无害化和资源化,达到了作为原料的要求合法出售或进一步提炼,解决了中间产物堆存场所紧张的问题,也降低了堆存时的环境风险,处理后的固相中氰化物含量远低于1500mg/kg,满足资源利用的要求,其中铜渣中铜品位高于25%,达到或远超市场销售的铜精矿品位,铁渣中铁品位高于25%,可进一步针对性富集提高铁品位并综合利用。

本发明工艺先进,采用药剂常见且价格低廉,工艺运行安全可靠,经济效益显著、环境效益和社会效益显著,为高浓度含氰废水处理与有价物质综合回收提供了新的思路。

发明人 (迟崇哲;降向正;刘影;邱陆明;朱军章;王莹;丁成;)