申请日 20200120

公开(公告)日 20201201

IPC分类号 C02F9/10; C01C1/24; C01C1/16; C02F101/10; C02F101/12; C02F101/14; C02F101/18

摘要

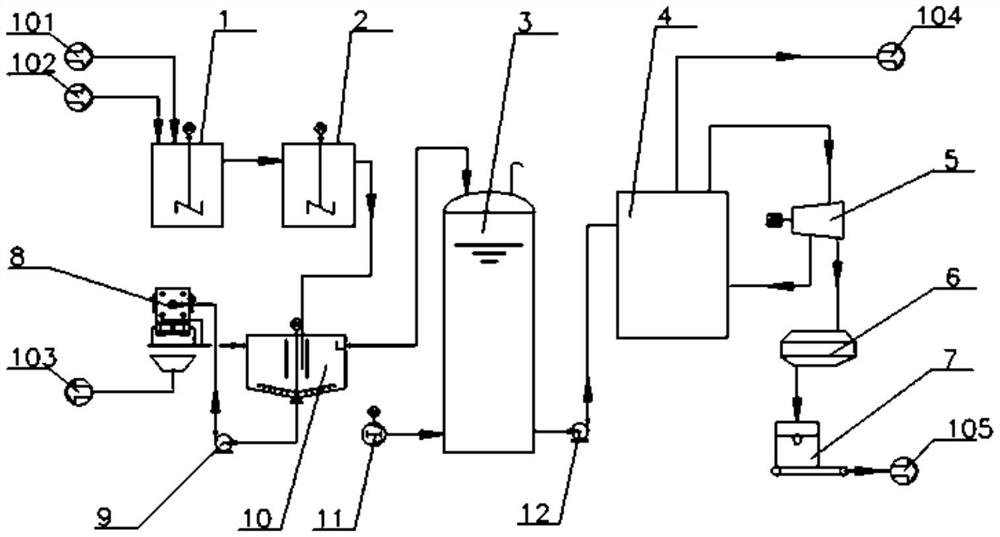

本实用新型涉及一种活性炭再生气洗涤酸性废水处理装置,包括反应罐、絮凝罐、氧化罐、蒸发结晶器、离心机和干燥机,反应罐与絮凝罐相连,絮凝罐与氧化罐相连,氧化罐与蒸发结晶器相连,蒸发结晶器的晶体出口与所述离心机入料口相连,离心机的下方设有母液口和出晶口,母液口与蒸发结晶器相连且出晶口与干燥机相连。其方法步骤为:首先酸性废水进入反应罐添加氨,将酸性水中和成第一铵盐溶液,再经过沉降后将清液送入氧化罐,得到第二铵盐溶液,再送入蒸发结晶器,经蒸发结晶形成铵盐晶体,最后送去离心分离,铵盐晶体再经过干燥、包装形成袋装产品。本实用新型实现了对活性炭再生气洗涤酸性废水的处理,得到有经济价值的铵盐。

权利要求书

1.一种活性炭再生气洗涤酸性废水处理装置,其特征在于,包括反应罐、絮凝罐、氧化罐、蒸发结晶器、离心机和干燥机,所述反应罐设有酸性废水入口和中和剂入口,所述反应罐与所述絮凝罐相连,所述絮凝罐与所述氧化罐相连,所述氧化罐与所述蒸发结晶器相连,所述蒸发结晶器的晶体出口与所述离心机入料口相连,所述离心机的下方设有母液口和出晶口,所述母液口与所述蒸发结晶器相连且所述出晶口与所述干燥机相连。

2.根据权利要求1所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述絮凝罐与所述氧化罐之间还连通有澄清器和过滤机,所述絮凝罐的絮凝液出口与所述澄清器的絮凝液进口相连,所述澄清器的底部的污泥出口与所述过滤机的污泥入口相连,所述过滤机的下部的过滤排液口与所述澄清器相连,所述澄清器与所述过滤机形成循环回路;所述过滤机的下部还设有泥斗,用于排出滤渣。

3.根据权利要求2所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述反应罐设有搅拌器和pH值检测仪表,所述反应罐还设有除氟剂入口。

4.根据权利要求2所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述蒸发结晶器上还设有冷凝液出口,用于将所述蒸发结晶器在蒸发结晶过程中产生的冷凝液送回活性炭再生气洗涤装置中。

5.根据权利要求3或4所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述干燥机的出口连通有包装机,用于包装干燥后的铵盐固体。

6.根据权利要求5所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述氧化罐通过盐水排出泵与所述蒸发结晶器相连;所述氧化罐的底部还设有鼓风机,用于向所述氧化罐内通入空气;所述澄清器通过污泥泵与所述过滤机相连。

7.根据权利要求5所述的活性炭再生气洗涤酸性废水处理装置,其特征在于,所述蒸发结晶器采用多效蒸发器或机械式蒸汽再压缩(MVR)蒸发器;所述离心机的型式采用卧式活塞推料离心机或卧式螺旋过滤离心机;所述干燥机采用气流干燥机或振动流化床干燥机。

说明书

一种活性炭再生气洗涤酸性废水处理装置

技术领域

本实用新型涉及环境保护技术领域,尤其涉及一种活性炭再生气洗涤酸性废水处理装置。

背景技术

活性炭干法烟气脱硫脱硝技术是利用活性炭同时脱硫脱硝的工程处理技术,它的处理过程在一个反应器内进行,能够一步达到脱硫脱硝的处理效果,该工艺可以同时脱除烟气中SO2、NOx,并可以附带脱除二噁英、重金属、尘等其他多种污染物,其副产的SO2可加工成多种硫酸盐、亚硫酸盐或硫酸产品,目前已成功应用在化工、电厂、焦化的焦炉、有色冶炼、钢铁的烧结及球团行业。

活性炭干法烟气脱硫脱硝装置其采用的活性炭为循环使用,通常带有一套活性炭再生系统,吸附SO2后的活性炭被输送到再生塔,经过加热,在高温下释放出含有高浓度SO2的气体,称之为活性炭再生气体。

活性炭再生气体其成分复杂,除了含有高浓度SO2外,通常还含有NH3、HCl、HF、SO3、粉尘(主要为炭粉),活性炭再生气体通常采用水洗工艺净化,将烟气中的NH3、HCl、HF、SO3、炭粉洗涤下来,定期排放废水,由于所排废水通常为酸性、COD、氨氮含量极高,给后续处理造成很大困难。

因此,现在有必要开发一种能低成本且工艺简单、安全可靠的活性炭再生气洗涤酸性废水处理方法及其装置,并实现零排放。

实用新型内容

本实用新型要解决的技术问题是,提供一种活性炭再生气洗涤酸性废水处理装置,该装置结构紧凑,实现对活性炭再生气体洗涤酸性废水的零排放处理,且工艺过程安全可靠。

为了解决上述技术问题,本实用新型采用的技术方案是:该活性炭再生气洗涤酸性废水处理装置,包括反应罐、絮凝罐、氧化罐、蒸发结晶器、离心机和干燥机,所述反应罐设有酸性废水入口和中和剂入口,所述反应罐与所述絮凝罐相连,所述絮凝罐与所述氧化罐相连,所述氧化罐与所述蒸发结晶器相连,所述蒸发结晶器的晶体出口与所述离心机入料口相连,所述离心机的下方设有母液口和出晶口,所述母液口与所述蒸发结晶器相连且所述出晶口与所述干燥机相连。

采用上述技术方案,由于酸性废水中含有硫酸、盐酸、亚硫酸、二氧化硫、氟化物、以及酸式盐,废水呈现强酸性,因此先将酸性废水通入反应罐进行中和反应,获得亚硫酸铵、氯化铵溶液,再经过沉降、过滤除去悬浮物,之后将清液送入氧化罐,将亚硫酸铵氧化成硫酸铵,制成了含硫酸铵、氯化铵的铵盐溶液;再将含硫酸铵、氯化铵的铵盐溶液经蒸发结晶器蒸发结晶后离心干燥;其中蒸发结晶器与离心机为循环连接,从而离心的母液再返回蒸发结晶器重新结晶,这样的设置可以提高产出率,实现零排放。

作为本实用新型的优选技术方案,所述絮凝罐与所述氧化罐之间还连通有澄清器和过滤机,所述絮凝罐的絮凝液出口与所述澄清器的絮凝液进口相连,所述澄清器的底部的污泥出口与所述过滤机的污泥入口相连,所述过滤机的下部的过滤排液口与所述澄清器相连,所述澄清器与所述过滤机形成循环回路;所述过滤机的下部还设有泥斗,用于排出滤渣。其中澄清器与过滤机循环连通,使得过滤后的排液经排液口再进入澄清器,如此循环,可以提高清液的去杂率,同时提高第一铵盐溶液的利用率。

作为本实用新型的优选技术方案,所述反应罐设有搅拌器和pH值检测仪表,所述反应罐还设有除氟剂入口。通过除氟剂入口添加除氟剂,从而可选择性的将酸性废水中的氟化物去除;反应罐中设置搅拌器可以加快中和反应的速度,从而提高反应速率,通过设置pH值检测仪表监控反应罐内的pH值,从而根据监控的实时的pH值添加中和剂的量。所述絮凝罐内设有第一搅拌器。

作为本实用新型的优选技术方案,所述蒸发结晶器上还设有冷凝液出口,用于将所述蒸发结晶器在蒸发结晶过程中产生的冷凝液送回活性炭再生气洗涤装置中。这样的设置可以实现零排放。

作为本实用新型的优选技术方案,所述干燥机的出口连通有包装机,用于包装干燥后的铵盐固体。

作为本实用新型的优选技术方案,所述氧化罐通过盐水排出泵与所述蒸发结晶器相连;所述氧化罐的底部还设有鼓风机,用于向所述氧化罐内通入空气;所述澄清器通过污泥泵与所述过滤机相连。澄清器的底部为向下的圆锥体,澄清器在圆锥体处的内部设有刮取器,刮取器包括与澄清器的筒体共轴线的旋转轴和与旋转轴相连的且沿圆锥体方向设置的刮板,所述旋转轴远离刮板的一端延伸至所述筒体外连接有电机。

作为本实用新型的优选技术方案,所述蒸发结晶器采用多效蒸发器或机械式蒸汽再压缩(MVR)蒸发器;所述离心机的型式采用卧式活塞推料离心机或卧式螺旋过滤离心机;所述干燥机采用气流干燥机或振动流化床干燥机。

本实用新型还要解决的技术问题是,提供一种活性炭再生气洗涤酸性废水处理方法,该方法实现对活性炭再生气体洗涤酸性废水的零排放处理,且工艺过程安全可靠。

为了解决上述技术问题,本实用新型采用的技术方案是:该活性炭再生气洗涤酸性废水处理方法,具体包括以下步骤:

(1)铵盐制备:将活性炭再生气洗涤产生的酸性废水通入反应罐,添加中和剂,使所述酸性废水发生中和反应,生成第一铵盐溶液,再将第一铵盐溶液进行沉降得到后的清液送入氧化罐发生氧化反应,生成第二铵盐溶液;

(2)铵盐溶液蒸发结晶:将步骤(1)中生成的所述第二铵盐溶液送入蒸发结晶器,经蒸发结晶形成铵盐晶体;

(3)铵盐干燥:将步骤(2)中生成的铵盐晶体送入离心机进行离心分离,得到的铵盐晶体。

采用上述技术方案,由于酸性废水中含有硫酸、盐酸、亚硫酸、二氧化硫、氟化物、以及酸式盐,废水呈现强酸性,反应罐设有酸性废水加入口、中和剂加入口、除氟剂加入口,所述反应罐带有搅拌器和pH值检测仪表;反应罐的搅拌器转速为30~60r/min;所述反应罐排液口与絮凝罐进料口相连;所述絮凝罐排液口与澄清器进液口相连,污泥从澄清器底部排出,污泥泵送至过滤机,滤渣从过滤机下部的泥斗排出,过滤机排液口与澄清器进料口相连,清液从澄清器上部排出,清液进入氧化罐;所述氧化罐连接有鼓风机,空气从氧化罐底部鼓入;所述氧化罐底部还连接有盐水排出泵,将氧化好的溶液泵送至蒸发结晶器;蒸发结晶器将铵盐溶液浓缩到过饱和而产生铵盐晶体;铵盐晶体从蒸发结晶器排出送至离心机,离心机与干燥机、包装机依次相连,铵盐晶体先经离心机脱水,离心脱水后含水率≤10%,再经干燥机烘干,含水率≤1%;干燥机排料口与包装机相连,铵盐固体粉料经包装成袋装产品;本实用新型实现了采用较低的处理所述酸性废水,回收了资源,同时所得到的铵盐可作为原料具有经济价值,且易于储存,该工艺过程安全可靠,环境友好同时该工艺装置系统可与原装置很好的衔接;该方法实现了对活性炭再生气体洗涤酸性废水的零排放处理,且工艺过程安全可靠。

本实用新型进一步改进在于,所述步骤(1)中将所述第一铵盐溶液进行沉降的过程为:将所述第一铵盐溶液送入絮凝罐进行絮凝后得到絮凝液,再将絮凝液送入澄清器进行澄清后得到所述清液;其中所述第一铵盐溶液包括亚硫酸铵溶液和氯化铵溶液;所述第二铵盐溶液包括含硫酸铵和氯化铵的铵盐溶液。

本实用新型进一步改进在于,所述步骤(3)中所述铵盐晶体经所述离心机离心后的母液送回所述蒸发结晶器,离心后得到的所述铵盐晶体送入干燥机进行干燥得到铵盐固体,再经包装形成袋装产品;所述步骤(2)中所述蒸发结晶器在蒸发结晶过程中产生的冷凝液送回活性炭再生气洗涤装置。

本实用新型进一步改进在于,所述步骤(1)中通过所述澄清器澄清后底部的污泥送入过滤机进行过滤,过滤后的滤渣从所述过滤机的底部排出,过滤后的滤液通过所述过滤机的排液口再送入所述澄清器,所述过滤机与所述澄清器形成循环回路,使所述絮凝液经过多次澄清和过滤,所述清液从所述澄清器的上部排出送入所述氧化罐。

作为本实用新型的优选技术方案,所述步骤(1)中的所述反应罐内添加有除氟剂,用于去除氟化物;所述除氟剂为氢氧化钙、氯化钙、硫酸钙中的一种或两种及以上;除氟反应停留时间5~30min,反应温度40~80℃,摩尔比为1.01~1.5,pH值为5.0~9.0,总体脱除率99%;所述步骤(1)中的中和剂为含氨化合物,所述含氨化合物的成分为氨水、液氨、氨气中的一种或几种组合;中和反应的温度为40~80℃,反应停留时间为10~30min;反应终点的pH值为5.0~9.0;所述步骤(1)中在所述氧化罐中对第一铵盐溶液采用鼓空气强制氧化的方式进行氧化反应,氧化风量为反应所需风量的3~10倍,氧化反应温度40~60℃,浆液停留时间1~6h;控制亚硫酸盐的氧化率≥98%。加入除氟剂,利用钙离子与氟离子结合形成稳定的氟化钙的原理,使得氟的总体脱除率99%。

作为本实用新型的优选技术方案,所述絮凝罐内有絮凝剂,所述絮凝剂采用有机絮凝剂,所述有机絮凝剂为PAC或/和PAM,所述絮凝剂的加入量为0.2%~1.0%,絮凝反应的温度为40~80℃,反应停留时间为5~30min,pH值为5.0~9.0。

作为本实用新型的优选技术方案,所述离心机离心分离时的转速为1500~3500r/min,控制分离后物料含水率≤10%;所述干燥机进风温度为100~180℃,干燥出风温度为70~120℃,干燥停留时间>1s,控制干燥后的所述铵盐固体含水率≤1%。

作为本实用新型的优选技术方案,所述蒸发结晶器采用负压操作,蒸发温度控制50~80℃,所述第二铵盐溶液停留时间为10~30min。这样的工艺为了有利于铵盐结晶。

本实用新型的原理为:所述酸性废水中含有硫酸、盐酸、亚硫酸、二氧化硫、氟化物、以及酸式盐,废水呈现强酸性,本实用新型采用氨作为中和剂,将酸中和转化为铵盐、亚铵盐,加入除氟剂,形成稳定的氟化钙,采取沉降、过滤的方法,将悬浮物、氟化钙去除,得到亚铵盐强制氧化成稳定的铵盐,再采用蒸发结晶器将铵盐结晶出来,最后分离晶体、干燥得到固体铵盐。本实用新型实现了采用较低的处理所述酸性废水,回收了资源,同时所得到的铵盐可作为废料,且易于储存,该工艺过程安全可靠,环境友好同时该工艺装置系统可与原装置很好的衔接。该方法涉及的反应过程如下:

中和过程:

氧化过程:

去除氟化物过程:Ca2++2F-=CaF2↓

与现有技术相比,本实用新型具有的有益效果是:

1)本实用新型提供了一种较经济的低成本的活性炭再生气洗涤酸性废水处理工艺;

2)本实用新型采用了较经济的氨基中和剂,中和后生成的铵盐经蒸发结晶、离心分离、干燥形成固体铵盐,回收的铵盐可做外化肥使用,铵盐溶液蒸发凝液回用于前段的活性炭洗涤装置,实现废水零排放;

3)本实用新型工艺过程新颖且安全可靠,环境友好;

4)本实用新型所采用装置结构简单、维修方便且可与原装置很好的衔接。

发明人 (陈任远;徐延忠;刘大华;李明波;金成;)