申请日 20200815

公开(公告)日 20201110

IPC分类号 C02F9/14; C02F103/34

摘要

本发明公开了一体化有毒难降解废水处理装置及处理方法,该装置包括依次串联的调节池、第一级反应器、第二级反应器、第三级反应器、混凝沉淀池、生化反应池,还包括曝气鼓风机。第一级反应器和第三级反应器均为高级氧化反应器,第二级反应器为芬顿反应器,混凝沉淀池包括2~4级,各级混凝沉淀池均由混凝反应池、初沉池和二淀池串联而成,生化反应池由缺氧池、好氧池、沉淀池和清水池串联而成。本发明提供的废水处理方法将有毒难降解废水处理装置与合理的工艺参数相结合,有效地耦合了类芬顿反应和芬顿反应,二者相互协同,同时匹配了适当的混凝沉淀和生化反应工艺,可强化废水处理效果、提高废水处理效率和降低废水处理成本。

权利要求书

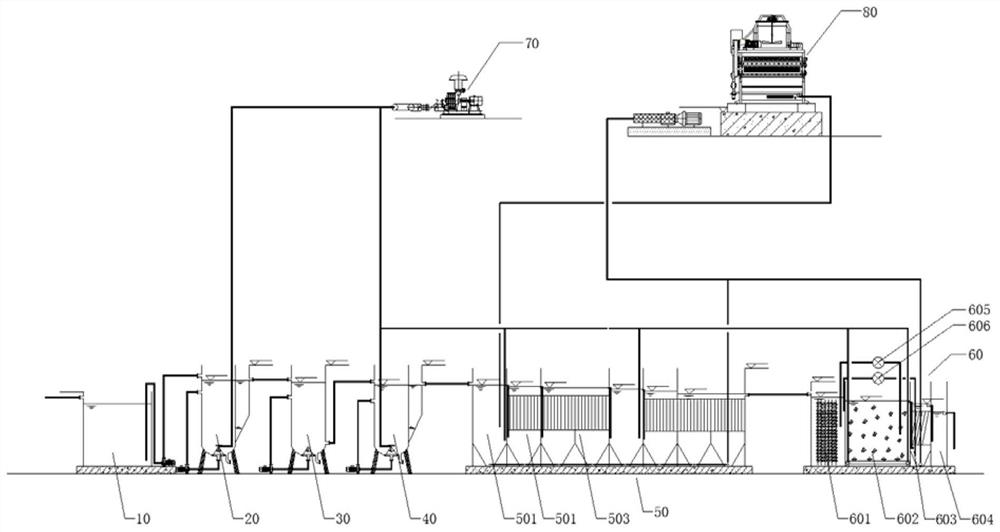

1.一种一体化有毒难降解废水处理装置,其特征在于,该装置包括依次串联的调节池(10)、第一级反应器(20)、第二级反应器(30)、第三级反应器(40)、混凝沉淀池(50)、生化反应池(60),还包括曝气鼓风机(70);

所述第一级反应器(20)和第三级反应器(40)均为高级氧化反应器,第二级反应器(30)为芬顿反应器;所述混凝沉淀池(50)包括2~4级,各级混凝沉淀池均由混凝反应池(501)、初沉池(502)和二淀池(503)串联而成,初级沉淀池和二级沉淀池均为竖管沉淀池;所述生化反应池(60)由缺氧池(601)、好氧池(602)、沉淀池(603)和清水池(604)串联而成;

调节池通过管件与第一级反应器(20)的进水口连通,第一级反应器(20)的出水口通过管件与第二级反应器(30)的进水口连通,第二级反应器(30)的出水口通过管件与第三级反应器(40)的进水口连通,第三级反应器(40)的出水口通过管件与混凝沉淀池(50)的进水口连通,混凝沉淀池(50)的出水口通过管件与生化反应池(60)的进水口连通;曝气鼓风机(70)通过管件分别与第一级反应器(20)、第三级反应器(40)、各级混凝沉淀池(50)的混凝反应池(501)以及生化反应池(60)的好氧池(602)中设置的曝气件连通;

第一级反应器(20)、第二级反应器(30)、第三级反应器(40)、混凝沉淀池(50)以及生化反应池(60)之间通过液位差推流。

2.根据权利要求1所述一体化有毒难降解废水处理装置,其特征在于,该装置的生化反应池(60)还包括混合液回流泵(605)和污泥回流泵(606),生化反应池(60)的好氧池(602)通过混合液回流管经混合液回流泵(605)与生化反应池(60)的缺氧池(601)连通,生化反应池(60)的沉淀池(603)通过污泥回流管经污泥回流泵(606)与生化反应池(60)的缺氧池(601)连通。

3.根据权利要求1或2所述一体化有毒难降解废水处理装置,其特征在于,该装置还包括污泥压滤机(80),污泥压滤机(80)通过管件与各级混凝沉淀池(50)以及生化反应池(60)的沉淀池(603)连通。

4.根据权利要求1或2所述一体化有毒难降解废水处理装置,其特征在于,所述高级氧化反应器包括反应罐和沉淀罐,反应罐上设有用于使反应罐内微米级微电解材料处于流化状态的废水回流结构,反应罐内设有曝气结构,沉淀罐中设有用于加速微米级微电解材料沉淀的竖流管;所述芬顿反应器包括反应罐,反应罐上设有用于使反应罐内废水处于旋流状态的废水回流结构。

5.一种有毒难降解废水处理方法,其特征在于,该方法使用权利要求1-4中任一权利要求所述一体化有毒难降解废水处理装置进行废水处理,步骤如下:

①调整调节池(10)中废水的pH值为1~4,将调节池(10)中的废水连续泵入第一级反应器(20)中,向第一级反应器(20)中加入微米级微电解材料,曝气并通过废水回流的方式使第一级反应器(20)中的微米级微电解填料处于流化状态进行废水处理,控制第一级反应器(20)中废水的水力停留时间为20~180min;

②经第一级反应器(20)处理的废水连续进入第二级反应器(30),向第二级反应器(30)中加入硫酸和双氧水调整第二级反应器(30)中双氧水的浓度为20~200mmol/L、废水的pH值为2~4,通过废水回流的方式使第二级反应器(30)中的废水处于旋流状态进行废水处理,控制第二级反应器(30)中废水的水力停留时间为20~180min;

③经第二级反应器(30)处理的废水连续进入第三级反应器(40),向第三级反应器(40)中加入微米级微电解材料,曝气并通过废水回流的方式使第三级反应器(40)中的微米级微电解填料处于流化状态进行废水处理,控制第三级反应器(40)中的水力停留时间为20~180min;

④经第三级反应器(40)处理的废水连续进入混凝沉淀池(50)进行混凝沉淀处理:

经第三级反应器(40)处理的废水连续进入第一级混凝沉淀池(50)的混凝反应池,向该混凝反应池(50)中加入絮凝剂和无机碱,曝气,混凝反应池(501)中形成的混合液连续进入初沉池(502),经初沉池(502)的废水连续进入二沉池(503);

经前一级混凝沉淀池(50)的二沉池(503)中的废水进入下一级混凝沉淀池(50)的混凝反应池(501),重复前述加入絮凝剂和无机碱、曝气、进入初沉池(502)和二沉池(503)的操作,直到废水进入最后一级混凝沉淀池(50)的二沉池(503);

控制废水在混凝沉淀池(50)中的水力停留时间为20~360min;

⑤经混凝沉淀池(50)处理的废水连续进入生化反应池(60)的缺氧池(601)进行处理,经缺氧池(601)处理的废水连续进入好氧池(602),在对好氧池(602)进行曝气的条件下进行处理,经好氧池(602)处理的废水连续进入沉淀池(603),经沉淀池(603)处理后的废水连续进入清水池(604),之后达标排放;缺氧池(601)和好氧池(602)中固定有生物填料,控制废水在缺氧池(601)中的水力停留时间为60~600min,控制废水在好氧池(602)中的水力停留时间为180~1200min。

6.根据权利要求5所述有毒难降解废水处理方法,其特征在于,步骤⑤中,将生化反应池(60)的好氧池(602)中的混合液回流至生化反应池(60)的缺氧池(601),将生化反应池(60)的沉淀池(603)中的污泥回流至生化反应池(60)的缺氧池(601),污泥回流比为50%~100%,混合液回流比为100%~400%。

7.根据权利要求5所述有毒难降解废水处理方法,其特征在于,步骤⑤中,控制缺氧池(601)内废水的溶解氧浓度为0.2~0.5mg/L、pH值为6.5~7.5,控制好氧池(602)内废水的溶解氧浓度为2~4mg/L、pH值为7~8。

8.根据权利要求5-7中任一权利要求所述有毒难降解废水处理方法,其特征在于,微米级微电解材料为零价铁粒子、铁铜双金属粒子、铁钯双金属粒子或者铁镍双金属粒子。

9.根据权利要求5-7中任一权利要求所述有毒难降解废水处理方法,其特征在于,微米级微电解材料在第一级反应器(20)或第三级反应器(30)中的添加量为每升第一级反应器(20)或第三级反应器(30)有效容积中10~200g。

10.根据权利要求5-7中任一权利要求所述有毒难降解废水处理方法,其特征在于,控制各级混凝沉淀池(50)的混凝反应池(501)的pH值为7.5~10。

说明书

一体化有毒难降解废水处理装置及处理方法

技术领域

本发明属于有毒难降解废水处理领域,涉及有毒难降解废水处理装置及有毒难降解废水处理方法。

背景技术

目前,有毒难降解废水主要采用芬顿和类芬顿反应进行物化预处理。芬顿法是指H2O2在Fe2+的催化作用下,产生具有强氧化性的羟基自由基(HO·);类芬顿法是指零价铁和铁基多金属材料等在有氧气的条件下,将O2还原成H2O2,然后在Fe2+的催化作用下,原位产生具有强氧化性的HO·。芬顿反应、类芬顿反应产生的HO·能够无选择性地快速矿化废水中的有毒难降解的污染物质,或者将有毒难降解的污染物质分解转化为易于生化处理的小分子物质,提高废水的可生化性。

现有的类芬顿反应器主要为固定床形式,固定床形式的类芬顿反应器存在着填料容易板结钝化以及反应器内传质效率较低的问题。为了解决填料板结和催化剂利用效率不高的问题,CN101979330B公开了滚筒式微电解反应装置,CN102276018B公开了浸没式铁碳微电解反应器,通过转动整个反应器或填料转鼓使填料处于翻滚运动状态,以防止填料板结钝化。但采用这类装置仍然存在以下不足:(1)转动反应器或填料转鼓的能耗较高,导致运行成本过高;(2)虽然转动可使填料翻转,但无法使填料在整个反应器内处于完全流化状态,传质效率有限,不利于废水处理效率的提高。

CN104876319A公开了一种类芬顿反应器,该类芬顿反应器通过机械搅拌和废水回流的方式来流化反应罐中的填料以防止填料板结钝化,但是,该装置需要依靠搅拌来辅助填料流化,不利于能耗的降低,该装置仍然无法完全避免填料在反应罐底部的中央淤积,这不利于反应罐中传质效率的进一步提高。以所述的类芬顿反应器为基础,CN104876319A还公开了有毒难降解废水处理方法,该方法将两组类芬顿反应器、一组芬顿反应器和混凝沉淀池组合使用,每一组类芬顿反应器包括2~3个上述类芬顿反应器,混凝沉淀池包括2~4级。即采用该方法进行废水处理,至少需要5个相互串联的反应罐和2级沉淀池,设备成本高、占地面积大。同时,该方法在处理废水时,在芬顿反应器中引入了臭氧,并在芬顿反应器的罐体中填充有一定高度的活性炭,一方面,臭氧处理成本高,并且臭氧处理需要配备臭氧脱除设备,以避免残留臭氧逸出造成环境破坏,这又进一步增加了废水处理成本,另一方面,填充在反应罐中的活性炭会影响污染物、腐蚀产物、活性物质、降解产物等在液相和填料之间的传质效率,降低废水处理效率。此外,上述类芬顿反应器需要依靠机械搅拌和废水回流的共同作用来实现填料的流化,能耗过高,不利于废水处理成本的降低,并且,由于该类芬顿反应器并不能完全避免填料在反应罐底部淤积,有碍于填料流化程度的进一步提高,这也限制了废水处理效率的进一步提升。

发明内容

本发明的目的在于克服现有技术的不足,提供一种一体化有毒难降解废水处理装置及处理方法,以进一步降低有毒难降解废水的处理成本、提高有毒难降解废水的处理效率和强化废水处理效果。

为实现上述发明目的,本发明的技术方案如下:

一种一体化有毒难降解废水处理装置,该装置包括依次串联的调节池、第一级反应器、第二级反应器、第三级反应器、混凝沉淀池、生化反应池,还包括曝气鼓风机;

所述第一级反应器和第三级反应器均为高级氧化反应器,第二级反应器为芬顿反应器;所述混凝沉淀池包括2~4级,各级混凝沉淀池均由混凝反应池、初沉池和二淀池串联而成,初级沉淀池和二级沉淀池均为竖管沉淀池;所述生化反应池由缺氧池、好氧池、沉淀池和清水池串联而成;

调节池通过管件与第一级反应器的进水口连通,第一级反应器的出水口通过管件与第二级反应器的进水口连通,第二级反应器的出水口通过管件与第三级反应器的进水口连通,第三级反应器的出水口通过管件与混凝沉淀池的进水口连通,混凝沉淀池的出水口通过管件与生化反应池的进水口连通;曝气鼓风机通过管件分别与第一级反应器、第三级反应器、各级混凝沉淀池的混凝反应池以及生化反应池的好氧池中设置的中的曝气件连通;

第一级反应器、第二级反应器、第三级反应器、混凝沉淀池以及生化反应池之间通过液位差推流。

上述一体化有毒难降解废水处理装置的技术方案中,生化反应池还包括混合液回流泵和污泥回流泵,生化反应池的好氧池通过混合液回流管经混合液回流泵与生化反应池的缺氧池连通,生化反应池的沉淀池通过污泥回流管经污泥回流泵与生化反应池的缺氧池连通。

上述一体化有毒难降解废水处理装置的技术方案中,还包括污泥压滤机,污泥压滤机通过管件与各级混凝沉淀池以及生化反应池的沉淀池连通,污泥压滤机用于对各级混凝沉淀池中产生的污泥,以及生化反应池的沉淀池在满足污泥回流的基础上产生的多余的污泥进行压滤脱水。

上述一体化有毒难降解废水处理装置的技术方案中,所述混凝沉淀池的初级沉淀池和二级沉淀池均为竖管沉淀池,所述竖管沉淀池中布置了蜂窝状竖流管;混凝沉淀池的设计能经济高效地去除芬顿和类芬顿处理出水中的Fe2+和Fe3+,有利于后续的生化反应处理,也有利于提高废水处理装置在废水处理时的抗冲击能力。

上述有毒难降解废水处理装置的技术方案中,所述高级氧化反应器包括反应罐和沉淀罐,反应罐上设有用于使反应罐内微米级微电解材料处于流化状态的废水回流结构,反应罐内设有曝气结构,沉淀罐中设有用于加速微米级微电解材料沉淀的竖流管;所述芬顿反应器包括反应罐,反应罐上设有用于使反应罐内废水处于旋流状态的废水回流结构。

上述有毒难降解废水处理装置的技术方案中,所述高级氧化反应器的结构可参照CN210127117U公开的高级氧化反应器进行设计,我们发现采用CN210127117U公开的高级氧化反应器进行废水处理时,沉淀罐中的斜板无法有效避免填料随沉淀罐的出水而流出,同时因废水回流的原因,圆锥挡板容易因水流冲击和填料的磨损而破损,本发明在CN210127117U公开的高级氧化反应器的基础上进行了结构改进,为了提升沉淀罐对填料的沉降效果,对沉淀罐罐底的倾斜角度进行了改进,在沉淀罐中设置了蜂窝状竖管,将圆锥挡板以可拆卸的方式安装在反应罐的底部,以方便更换,同时在圆锥挡板上设置了曝气盘以及与曝气盘连接的曝气管,以满足曝气的需要。更具体地,本发明改进后的高级氧化反应器的结构如下:

该高级氧化反应器包括第一反应罐、第一回流泵、第一回流管、第一支架、第一圆锥挡板、曝气盘、沉淀罐,沉淀罐中设有竖流管,

第一反应罐由第一圆筒和第一球冠组成,第一球冠的高小于第一圆筒的半径,第一圆筒的内径与第一球冠开口端的内径相等,第一圆筒的一端端部与第一球冠的开口端连接,第一球冠底部设有下法兰;第一圆锥挡板位于第一反应罐内部,第一圆锥挡板的底面开口、顶点向上,第一圆锥挡板的底部外围设有上法兰,第一圆锥挡板的开口端通过上法兰与下法兰通过螺钉连接,第一圆锥挡板的轴线、第一圆筒的轴线与第一球冠的高重合,第一圆锥挡板的锥角为40°~100°,第一圆锥挡板的高度与反应罐的高度之比为1:(6~15);

第一圆筒上设有第一加药口、第一进水口、第一溢流口、第一回流水出口和第一出水口,第一球冠上设有第一回流水进口和第一排空口,第一排空口位于第一圆锥挡板外部的第一球冠上,第一回流水进口位于第一球冠顶部的中心位置;在第一圆锥挡板的同一高度位置上水平设有至少三个第一90°弯头将第一圆锥挡板的内部与外部连通,各第一90°弯头位于第一圆锥挡板外壁的端面(靠近圆锥挡板的底部)均位于过该第一90°弯头另一端面中心的垂线的同一侧,第一圆锥挡板的顶部设有曝气盘,曝气盘上连接曝气管;

沉淀罐设于第一圆筒的外侧壁上,第一圆筒的部分外侧壁同时作为沉淀罐的内侧壁,沉淀罐上端开口且沉淀罐具有倾斜的沉淀罐罐底,沉淀罐罐底与铅垂面的夹角为15°~60°,第一出水口位于沉淀罐罐底与第一圆筒的侧壁相连接处将第一反应罐与沉淀罐连通,第一出水口的宽度与沉淀罐罐底和第一圆筒外壁的交线的长度相等,第一出水口的开口高度为10~200mm,第一出水口位于第一圆筒的下部,沉淀罐的上部设有第二出水口,沉淀罐内设有竖流管,竖流管的上下齐平且底部位于沉淀罐罐底上方、顶部位于第二出水口下方;

第一回流管的一端与第一回流水出口连接、另一端与第一回流水进口连接,第一回流泵位于第一回流管的管路上,第一支架与第一反应罐的外壁连接支撑第一反应罐处于垂直于水平面的状态。

上述高级氧化反应器的技术方案中,第一90°弯头还可采用另一种布置方式,在第一球冠的同一高度位置上水平设有均匀布置的至少三个第一90°弯头将第一球冠的内部与外部连通,各第一90°弯头位于第一圆锥挡板外壁的端面且紧挨第一圆锥挡板的外壁;第一回流管的一端与第一回流水出口连接、另一端通过支管与第一球冠上的各第一90°弯头连接,第一回流泵位于第一回流管的管路上。当采用这种方式布置第一90°弯头时,第一圆锥挡板可不必采用可拆卸的方式安装在球冠上。

上述高级氧化反应器的技术方案中,所述竖流管通过水平设置在沉淀罐罐底上端部处的支撑架安装在沉淀罐中,竖流管的公称直径为10~50mm。所述竖流管优选为蜂窝状竖流管。所述曝气盘水平设置在第一圆锥挡板的顶部。

上述有毒难降解废水处理装置的技术方案中,所述芬顿反应器的结构可参照CN208684505U公开的高级氧化反应器进行设计,我们发现采用CN208684505U公开的高级氧化反应器进行废水处理时,因废水回流的原因,圆锥挡板容易因水流冲击而破损,本发明在CN208684505U公开的高级氧化反应器的基础上对向反应罐引入循环水的结构进行了改进,以避免引入的循环水对圆锥挡板造成冲击,延长圆锥挡板的使用寿命。更具体地,本发明改进后的芬顿反应器的结构如下:

该芬顿反应器包括第二反应罐、第二回流泵、第二回流管、第二支架、第二圆锥挡板,

第二反应罐由第二圆筒和第二球冠组成,第二球冠的高小于第二圆筒的半径,第二圆筒的内径与第二球冠开口端的内径相等,第二圆筒的一端端部与第二球冠的开口端连接,第二圆锥挡板位于第二反应罐内部,第二圆锥挡板的底面开口、顶点向上,第二圆锥挡板的开口端与第二球冠的内壁连接,第二圆锥挡板的轴线、第二圆筒的轴线与第二球冠的高重合,第二圆锥挡板的锥角为40°~100°,第二圆锥挡板的高度与第二反应罐的高度之比为1:(6-15);

第二圆筒上设有第二加药口、第二进水口、第二溢流口、第二回流水出口和第三出水口,第二球冠上设有第二排空口,第二排空口位于第二圆锥挡板外部的第二球冠上;在第二球冠的同一高度位置上水平设有均匀布置的至少三个第二90°弯头将第二球冠的内部与外部连通,各第二90°弯头位于第二圆锥挡板外壁的端面且紧挨第二圆锥挡板的外壁;

第二回流管的一端与第二回流水出口连接、另一端通过支管与第二球冠上的各第二90°弯头连接,第二回流泵位于第二回流管的管路上,第二支架与第二反应罐的外壁连接支撑第二反应罐处于垂直于水平面的状态。

本发明还提供了一种有毒难降解废水处理方法,该方法使用上述一体化有毒难降解废水处理装置进行废水处理,步骤如下:

①调整调节池中废水的pH值为1~4,将调节池中的废水连续泵入第一级反应器中,向第一级反应器中加入微米级微电解材料,曝气并通过废水回流的方式使第一级反应器中的微米级微电解填料处于流化状态进行废水处理,控制第一级反应器中废水的水力停留时间为20~180min;

②经第一级反应器处理的废水连续进入第二级反应器,向第二级反应器中加入硫酸和双氧水调整第二级反应器中双氧水的浓度为20~200mmol/L、废水的pH值为2~4,通过废水回流的方式使第二级反应器中的废水处于旋流状态进行废水处理,控制第二级反应器中废水的水力停留时间为20~180min;

③经第二级反应器处理的废水连续进入第三级反应器,向第三级反应器中加入微米级微电解材料,曝气并通过废水回流的方式使第三级反应器中的微米级微电解填料处于流化状态进行废水处理,控制第三级反应器中的水力停留时间为20~180min;

④经第三级反应器处理的废水连续进入混凝沉淀池进行混凝沉淀处理:

经第三级反应器处理的废水连续进入第一级混凝沉淀池的混凝反应池,向该混凝反应池中加入絮凝剂和无机碱,曝气,混凝反应池中形成的混合液连续进入初沉池,经初沉池的废水连续进入二沉池;

经前一级混凝沉淀池的二沉池中的废水进入下一级混凝沉淀池的混凝反应池,重复前述加入絮凝剂和无机碱、曝气、进入初沉池和二沉池的操作,直到废水进入最后一级混凝沉淀池的二沉池;

控制废水在混凝沉淀池中的水力停留时间为20~360min;

⑤经混凝沉淀池处理的废水连续进入生化反应池的缺氧池进行处理,经缺氧池处理的废水连续进入好氧池,在对好氧池进行曝气的条件下进行处理,经好氧池处理的废水连续进入沉淀池,经沉淀池处理后的废水连续进入清水池,之后达标排放;缺氧池和好氧池中固定有生物填料,控制废水在缺氧池中的水力停留时间为60~600min,控制废水在好氧池中的水力停留时间为180~1200min。

上述有毒难降解废水处理方法的技术方案的步骤⑤中,将生化反应池的好氧池中的混合液回流至生化反应池的缺氧池,将生化反应池的沉淀池中的污泥回流至生化反应池缺氧池,污泥回流比为50%~100%,混合液回流比为100%~400%。

上述有毒难降解废水处理方法的技术方案的步骤⑤中,控制缺氧池内废水的溶解氧浓度为0.2~0.5mg/L、pH值为6.5~7.5,控制好氧池内废水的溶解氧浓度为2~4mg/L、pH值为7~8。

上述有毒难降解废水处理方法的技术方案中,所述微米级微电解材料为零价铁粒子、铁铜双金属粒子、铁钯双金属粒子或者铁镍双金属粒子,微米级微电解材料在第一级或第三级反应器中的添加量根据具体的水质情况进行确定,通常,微米级微电解材料在第一级或第三级反应器中的添加量为每升第一级反应器或第三级反应器有效容积中10~200g。

上述有毒难降解废水处理方法的技术方案的步骤④中,絮凝剂和无机碱的种类和用量根据实际用于需求和水质情况进行确定,通常,控制各级混凝沉淀池中混凝反应池的pH值为7.5~10。混凝沉淀池中反应池所加的无机碱主要为氢氧化钠,所加的絮凝剂主要为聚丙烯酰胺(PAM)、聚合氯化铝(PAC)、聚合硫酸铁(PFS)、聚合硫酸铝(PAS)、聚合氯化铁(PFC),以上絮凝剂可以单一使用也可以组合使用。

上述有毒难降解废水处理方法的技术方案中,步骤①和③中,当第一级/第三级反应器中的废水的液面高度达到可进行废水回流时,即废水液面到达第一级/第三级反应器的反应罐的回流水出口上方时,向第一级/第三级反应器中加入微米级微电解材料;步骤②中,当第二级反应器中的废水的液面高度达到可进行废水回流时,即废水液面到达第二级反应器的反应罐的回流水出口上方时,向第二级反应器中加入硫酸和双氧水。

上述有毒难降解废水处理方法的技术方案中,为了增加废水处理的自动化程度,步骤②通过加药泵向第二级反应器中加入硫酸和双氧水,硫酸和双氧水经过一定程度的稀释后由加药泵泵入,步骤④中通过加药泵向混凝反应池中加入絮凝剂和无机碱,絮凝剂和无机碱配制成溶液由加药泵泵入。

上述有毒难降解废水处理方法的技术方案中,各级混凝沉淀池中产生的污泥,以及生化反应池的沉淀池在满足污泥回流的基础上产生的多余的污泥通过污泥压滤机压滤脱水后集中处理(脱水后的污泥一般都属于危险废物,不能填埋处理),污泥压滤机压滤产生的废水可返回混凝沉淀池或生化反应池中进行二次处理。

与现有技术相比,本发明提供的技术方案产生了以下有益的技术效果:

1.本发明提供了一种一体化有毒难降解废水处理装置,该装置包括调节池、第一级反应器、第二级反应器、第三级反应器、2~4级混凝沉淀池和生化反应池,调节池能有效缓解废水水质条件波动对处理效果造成的不利影响,有利于提高装置的抗冲击能力;三级反应器仅依靠废水回流的方式实现催化剂在反应器内的充分流化和确保废水的旋流状态,无需外加搅拌装置,有利于降低废水处理能耗,同时,三级反应器中均不包含固定填充的填料,有利于传质效率的提高,并且,三级反应器有效地耦合了类芬顿反应和芬顿反应,能进一步提高废水的处理效率和强化废水的处理效果;混凝沉淀池的设计可有效去除三级反应器出水中的铁离子及其他金属离子,生化反应池的设计可确保废水中的污染物的彻底去除,使出水达标排放。与现有需要采用五级相互串联的反应器加上混凝沉淀池的有毒难降解废水处理装置相比,本发明提供的废水处理装置的结构更简单,仅需要三级相互串联的反应器加上混凝沉淀池和生物反应池即可实现有毒难降解废水的高效处理,无需引入臭氧进行处理,不必配套臭氧发生和脱除设备,也无需配套搅拌装置使用,这能够有效降低设备成本,减小能耗,减小占地面积,同时,本发明提供的废水处理装置中不具有固定设置的催化剂,第一级和第三级反应器中的催化剂的流化更充分,还具有传质效率更高的特点,有利于提高废水处理效率。

2.本发明提供的一体化有毒难降解废水处理装置设计了2~4级混凝沉淀池,各级混凝沉淀池由混凝反应池、初沉池和二淀池串联而成,混凝反应池通过加无机碱的方式,能够有效的去除水中的铁离子及其他金属离子、降低废水的色度和COD浓度,同时混凝反应池加入絮凝剂以及混凝沉淀池竖管沉淀池的设计能够更有效的降低絮体的沉淀时间,加速絮体的沉淀,使之更有效的去除三级反应器出水中的铁离子及其他金属离子,有利于后续的生化反应处理,同时混凝沉淀池的设计也有利于提高装置的抗冲击能力。

3.本发明提供的一体化有毒难降解废水处理装置的生化反应池包括缺氧池、好氧池、沉淀池及清水池,缺氧池和好氧池中固定有生物填料,此外还设计了污泥和混合液回流结构,将好氧池中的混合液回流至缺氧,将沉淀池中的污泥回流至缺氧池,该生化反应池的设计具有抗冲击负荷、污泥产量少、生物量高、泥龄长的特点,还可保持较多的硝化和反硝化细菌,提高脱氮效果,有利于废水中的污染物质得到充分的降解,使处理后的出水能够稳定达到相关排放标准。

4.本发明还提供了有毒难降解废水的处理方法,采用该有毒难降解废水处理方法进行废水处理时,第一级反应器的出水中含有的Fe2+可直接作为第二级反应器中芬顿反应的催化剂,因此无需向第二级反应器中添加催化剂,第三级反应器可消耗第二级反应器出水中残留的双氧水和产生的酸,且第二级反应器出水中的双氧水和酸也能强化第三级反应器中的高级氧化反应。由于三级反应器中耦合了类芬顿和芬顿反应,二者之间具有很强的协同作用,因此采用本发明所述方法进行废水处理,不但能避免双氧水和酸残留对后续生化处理的不利影响,而且能减少双氧水的浪费,在消耗了第二级反应器出水中的酸后,第三级反应器出水的pH值升高,可减少后续混凝沉淀时碱的投加量,在强化废水处理效果的同时降低废水处理成本。本发明提供的有毒难降解废水处理方法是一套完整的废水处理方法,废水经第一级至第三级反应器的芬顿和类芬顿反应后,经混凝沉淀处理,有效去除水中的铁离子及其他金属离子,之后进行生化处理,将废水中的污染物彻底的去除,使出水达标排放。该方法的工艺流程短,第一级至第三级反应器中的传质效率高,有利于降低废水处理成本、提高处理效率和改善废水处理效果。

5.本发明提供的有毒难降解废水处理方法在本发明提供的有毒难降解废水处理装置的基础之上结合了合理的工艺参数,有效地耦合了类芬顿反应和芬顿反应,二者起到相互协同的作用,同时匹配了适当的混凝沉淀和生化反应,可在现有技术的基础之上进一步强化废水处理效果和提高废水处理效率。实验表明,使用本发明提供的处理方法处理雷管厂生产废水、军用底火药生产废水、硝酸肼镍起爆药生产水、抗生素废水、染料中间体废水、制药废水、农药生产废水等均具有良好的效果,能极大改善有毒难降解废水的可生化性,使用范围广。

发明人 (赖波;张恒;刘杨;熊兆锟;何传书;)