申请日 20200722

公开(公告)日 20201103

IPC分类号 C02F9/10; C02F101/20

摘要

本发明属于工业废水回收技术领域,提供了一种多元重金属含盐废水的综合脱盐及纯水回收方法及系统,使用超滤、微滤、纳滤和膜蒸馏等多级膜过程将多元重金属含盐废水分盐、脱水、提浓,当废水中的重金属盐分达到饱和或过饱和状态后,通过冷却结晶使浓水中的盐分逐步析出,实现不同种类金属盐的选择性回收。在整个工艺流程中没有污染物排放,实现了废水的零排放,降低了处理复合重金属含盐废水所产生的环境压力和经济成本。操作流程既可以为连续操作也可以是间歇操作。

权利要求书

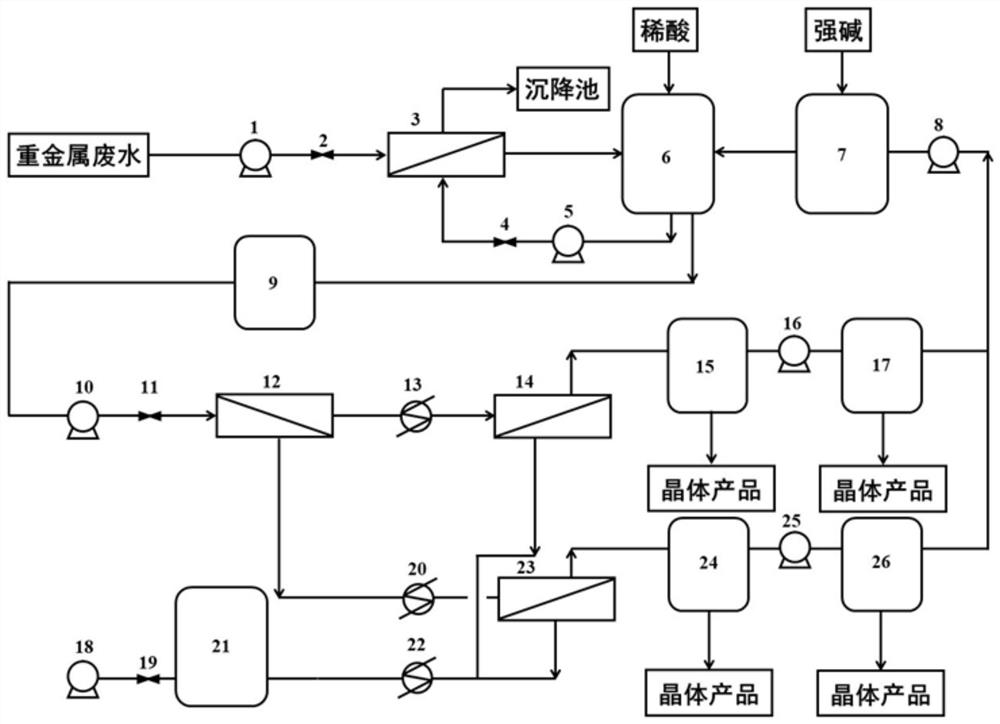

1.一种多元重金属含盐废水的综合脱盐及纯水回收系统,其特征在于,该多元重金属含盐废水的综合脱盐及纯水回收系统包括第一离心泵(1)、第二离心泵(5)、第三离心泵(8)、第四离心泵(10)、第五离心泵(16)、第六离心泵(25)、第一阀门(2)、第二阀门(4)、第三阀门(11)、第四阀门(19)、微滤和超滤集成膜组件(3)、纳滤膜组件(12)、第一膜蒸馏组件(14)、第二膜蒸馏组件(23)、原料液储罐(6)、中和罐(7)、渗透液储罐(21)、保安过滤器(9)、第一换热器(13)、第二换热器(20)、冷凝器(22)、真空泵(18)、第一结晶器(15)、第二结晶器(17)、第三结晶器(24)和第四结晶器(26);所述的第一离心泵(1)、第一阀门(2)和微滤和超滤集成膜组件(3)依次连接,重金属废水来水从第一离心泵(1)引入;微滤和超滤集成膜组件(3)的浓水输出端连接沉降池,微滤和超滤集成膜组件(3)的淡水输出端连接原料液储罐(6),原料液储罐(6)的输入端连接有通入稀酸的管路,原料液储罐(6)的第一个输出端依次连接第二离心泵(5)、第二阀门(4)和微滤和超滤集成膜组件(3),原料液储罐(6)的第二个输出端依次连接保安过滤器(9)、第四离心泵(10)、第三阀门(11)和纳滤膜组件(12),纳滤膜组件(12)的淡水输出端依次连接第一换热器(13)和第一膜蒸馏组件(14),纳滤膜组件(12)的浓水输出端依次连接第二换热器(20)和第二膜蒸馏组件(23),第一膜蒸馏组件(14)的渗透侧输出端和第二膜蒸馏组件(23)的渗透侧输出端合并后依次连接冷凝器(22)、渗透液储罐(21)、第四阀门(19)和真空泵(18);第一膜蒸馏组件(14)的浓水输出端依次连接第一结晶器(15)、第五离心泵(16)和第二结晶器(17);第二膜蒸馏组件(23)的浓水输出端依次连接第三结晶器(24)、第六离心泵(25)和第四结晶器(26);第二结晶器(17)的输出端和第四结晶器(26)的输出端合并后依次连接第三离心泵(8)和中和罐(7),中和罐(7)的输入端连接有可通入强碱的管路,中和罐(7)的输出端连接原料液储罐(6)。

2.根据权利要求1所述的多元重金属含盐废水的综合脱盐及纯水回收系统,其特征在于,所述微滤和超滤集成膜组件(3)包括依次连接的微滤膜组件和超滤膜组件。

3.根据权利要求1或2所述的多元重金属含盐废水的综合脱盐及纯水回收系统,其特征在于,所述微滤和超滤集成膜组件(3)的淡水输出端与所述原料液储罐(6)之间连接有阀门以及泵,所述原料液储罐(6)与所述保安过滤器(9)之间连接有阀门,所述原料液储罐(6)的稀酸进料管道上设有阀门,所述第一膜蒸馏组件(14)和所述第一结晶器(15)之间连接有阀门,所述第二膜蒸馏组件(23)和所述第三结晶器(24)之间连接有阀门,所述第五离心泵(16)和所述第二结晶器(17)之间连接有阀门,所述第六离心泵(25)和第四结晶器(26)之间连接有阀门,所述中和罐(7)和所述原料液储罐(6)之间连接有泵及阀门,所述中和罐(7)的强碱进料管道上设有阀门。

4.根据权利要求1或2所述的多元重金属含盐废水的综合脱盐及纯水回收系统,其特征在于,所述纳滤膜组件(12)的浓水输出端和所述第一换热器(13)之间可依次连接第一膜蒸馏浓水暂存罐、离心泵和阀门,所述纳滤膜组件(12)的淡水输出端和所述第二换热器(20)之间可依次连接膜蒸馏浓水暂存罐、离心泵和阀门,第一膜蒸馏组件(14)的浓水输出端可依次连接阀门和第一膜蒸馏浓水暂存罐,第二膜蒸馏组件(23)的浓水输出端可依次连接阀门和第二膜蒸馏浓水暂存罐。

5.根据权利要求3所述的多元重金属含盐废水的综合脱盐及纯水回收系统,其特征在于,所述纳滤膜组件(12)的浓水输出端和所述第一换热器(13)之间可依次连接第一膜蒸馏浓水暂存罐、离心泵和阀门,所述纳滤膜组件(12)的淡水输出端和所述第二换热器(20)之间可依次连接膜蒸馏浓水暂存罐、离心泵和阀门,第一膜蒸馏组件(14)的浓水输出端可依次连接阀门和第一膜蒸馏浓水暂存罐,第二膜蒸馏组件(23)的浓水输出端可依次连接阀门和第二膜蒸馏浓水暂存罐。

6.一种多元重金属含盐废水的综合脱盐及纯水回收方法,其特征在于,步骤如下:

(1)首先打开第一阀门(2),由第一离心泵(1)对重金属废水进行第一次升压并输送至微滤和超滤集成膜组件(3)进行初步过滤;废水中的微生物、大分子有机物和絮状物被微滤膜和超滤膜阻拦后送至沉降池沉降处理,小分子无机盐、金属离子和质子会通过微滤和超滤集成膜组件(3)到达原料液储罐(6);同时,随着操作的进行,当微滤和超滤集成膜组件(3)的膜通量明显下降时应打开第二离心泵(5)和第二阀门(4),使用储存在原料液储罐(6)中的溶液反洗滤膜;由于超滤膜对溶液pH值的要求,原料液需预留加酸管路,以备调酸;

(2)为防止未截留的颗粒物进入后续膜组件,原料液在进入膜组件之前需要通过保安过滤器(9);过滤后的液体经第四离心泵(10)升压后进入纳滤膜组件(12)分盐,透过侧为富含较低价态金属阳离子的盐溶液,渗余侧为富含较高价态金属阳离子的盐溶液;随后两种溶液分别换热后进入对应的膜组件进一步浓缩;

(3)经纳滤分盐后的两股溶液分别经第一换热器(13)和第二换热器(20)预热后分别送入第一膜蒸馏组件(14)和第二膜蒸馏组件(23)中进行膜蒸馏操作;第一膜蒸馏组件(14)和第二膜蒸馏组件(23)中温度达到设定值时,打开真空泵(18)和第四阀门(19),使第一膜蒸馏组件(14)和第二膜蒸馏组件(23)的渗透侧维持真空状态;膜蒸馏产生的蒸气由冷凝器(22)冷凝后存入渗透液储罐(21);

(4)当第一膜蒸馏组件(14)和第二膜蒸馏组件(23)中的溶液浓度达到近饱和或过饱和时,将其逐步通入第一结晶器(15)、第二结晶器(17)和第三结晶器(24)、第四结晶器(26),不同溶解度的晶体会在设定到目标温度的二级冷却结晶器中逐步结晶分离出来;

(5)由于在某些体系下,该过程无法降低系统酸度,所以为了整体物料平衡,结晶后的贫液需由第三离心泵(8)输送回中和罐(7),经过适当酸度调节后返回原料液储罐(6)循环处理。

7.根据权利要求6所述的综合脱盐及纯水回收方法,其特征在于,所述原料液储罐(6)和中和罐(7)都设有温度和pH测定仪表,精确控制酸碱的添加量,原料液储罐(6)中的pH值保持在1~3。

8.根据权利要求6或7所述的综合脱盐及纯水回收方法,其特征在于,

所述微滤和超滤集成膜组件(3)、纳滤膜组件(12)和膜蒸馏组件的进料侧均设有电导率仪以检测浓度;

所述微滤和超滤集成膜组件(3)中的微滤膜组件采用亲水聚四氟乙烯膜、聚偏氟乙烯膜、尼龙膜、纤维素膜、醚砜膜以及通过亲水聚四氟乙烯、聚偏氟乙烯、尼龙、纤维素或醚砜改性制得的其他材料,膜表面孔径0.1-1μm;微滤膜组件的操作压力在0.1~0.3Mpa;

所述微滤和超滤集成膜组件(3)中的超滤膜组件采用聚偏氟乙烯膜、聚碳酸脂膜、聚丙烯腈膜、聚砜酰胺膜以及通过聚偏氟乙烯、聚碳酸脂、聚丙烯腈或聚砜酰胺改性制得的其他材料,膜表面平均孔径为0.08~0.12μm;超滤膜组件的操作压力在0.1~0.3Mpa;

所述纳滤膜组件(12)采用乙酸纤维膜、聚酰胺膜或陶瓷膜以及乙酸纤维、聚酰胺或陶瓷改性制得的其他材料,膜表面孔径1-2nm;纳滤膜组件(12)的操作压力在0.2~1Mpa;

所述第一膜蒸馏组件(14)和第二膜蒸馏组件(23)采用疏水聚四氟乙烯膜、疏水聚偏氟乙烯膜、聚丙烯膜以及通过聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯改性制得的其他材料,其中膜蒸馏组件所用材料还必须同时保证其具有疏水性,膜表面平均孔径为0.1~0.12μm,渗透侧真空度为0.03~0.095Mpa,孔隙率在30~85%。

9.根据权利要求8所述的综合脱盐及纯水回收方法,其特征在于,

系统的待处理原料输送均采用离心泵,流速控制在0.2~3m/s,待处理原料的温度为20~60℃;

系统的结晶器中均设有温度调节装置,根据需要控制温度为5~80℃;

系统主要由微滤超滤、纳滤和膜蒸馏三级膜过程和冷却结晶过程组成;

膜蒸馏过程采用真空膜蒸馏过程;

系统的真空膜蒸馏渗透侧真空度值为0.01~0.09MPa,所述冷凝器(22)出口温度为5~15℃;

必要时向结晶釜中加入目标产物的晶种,添加晶种质量为母液盐分质量的3~5%;

待处理原料中的复合金属阳离子的种类为Na+、Ca2+、Mg2+、Cu2+、Zn2+、Fe2+、Ni2+、Ba2+、K+、Li+;

所述结晶过程中,第一结晶器(15)、第二结晶器(17)、第三结晶器(24)或第四结晶器(26)的溶液进出口温差均在5~50℃。

10.根据权利要求9所述的综合脱盐及纯水回收方法,其特征在于,

所述微滤和超滤集成膜组件(3)、纳滤膜组件(12)、第一膜蒸馏组件(14)和第二膜蒸馏组件(23)根据处理需求采用多段并联形式;

所述的纳滤膜组件(12)在进料pH小于3时,对二价离子的截留率为90%,对一价离子的截留率为20%;在第一膜蒸馏组件(14)和第二膜蒸馏组件(23)中,根据原料浓度,进料的浓缩倍数为3~15倍,直至浓液达到饱和状态。

说明书

一种多元重金属含盐废水的综合脱盐及纯水回收方法及系统

技术领域

本发明属于工业废水回收技术领域,涉及一种多元重金属含盐废水的综合脱盐及纯水回收方法及系统,特别涉及采矿、矿物加工生产过程中产生的多元重金属含盐废水的综合分离、脱盐回收方法及系统。

背景技术

在采矿和矿物加工生产过程中,常常使用煅烧、酸洗等方法提取矿物中的目标组分。由于矿物本身成分的复杂性,副产的废水中含有多种难以处理的无机盐、重金属离子,直接排放环境污染大,也是对水资源的极大浪费。为有效地节约生产成本,达到国家对绿色环保的要求,对该多元重金属含盐废水进行有效的处理并回收其中的高价值盐分就变得尤为重要。

目前,冶金工业重金属废水主要有以下几种处理方法:物理处理法、化学沉淀法和电化学处理法。物理处理法通常指采用多孔物质如活性炭和分子筛与废水混合,使废水中的污染物附着在微孔物质表面来达到净水目的,如专利CN102974305A,这种方法往往适用于高分子有机物或絮状物,但是无法有效去除分子量较小的无机盐等物质。化学沉淀法采用向废水中添加沉淀剂的方法,通过化学反应将重金属离子以沉淀的形式从废水中脱除,如专利CN103332810A,过滤后重金属盐富集在滤饼中,滤液回用到酸洗工段或直接蒸馏处理。而滤液中呈饱和或近饱和状态的盐分极易在其流经的管路中结垢;同时,该过程产生的滤饼处理成本较高,使得该过程的效率和经济性较差。电化学处理法是将污水引入电化学反应器内,通过外加电极引发电极反应,从而达到降解、分离污染物的目的。如专利CN110357338A,电化学法的处理效率高,工艺流程简单,处理量大,但是较高的操作成本和固定成本限制了这种方法的应用。

近年来,随着我国对采矿和矿物加工等重污染行业的环保要求越来越严格,采用传统手段处理重金属废水对企业和社会造成的经济和环境压力也愈发严重。一些企业开始采取综合废水再生技术:将重金属废水初步过滤后送入反渗透(RO)装置,可以得到符合回用标准的纯水和高浓盐水,并且可进一步经结晶或蒸馏等过程回收浓盐水中盐分。但是,由于RO膜表面附近的浓差极化严重,为了避免结垢引发的膜污染现象,RO所产浓水浓度不能过高,所以用直接蒸馏的方式进一步处理浓液会产生极高的能耗。总之,过高的操作条件要求和能耗限制了这种技术的发展。

随着膜技术的进一步发展,膜蒸馏技术作为一种与反渗透、超滤、纳滤等膜过程原理不同的水处理技术逐渐发展起来。其特点在于驱动力由传统膜过程的渗透压差变为了蒸气压差驱动,并且分离效果不依赖分子大小而是取决于原料液溶质的挥发性。这就使膜蒸馏过程具有操作成本较低以及可处理溶液浓度较高的优点。目前已有专利报道使用膜蒸馏技术来处理重金属或含盐废水,如CN102260006A、CN109942129A和CN110627284A,这些技术通过膜蒸馏的方式成功从重金属废液中高效回收纯水,但是仅仅靠膜蒸馏技术并不能充分降低能耗,也无法实现高价值盐分的回收利用。

因此,为了突破现有重金属含盐废水处理技术与现有膜蒸馏技术的关键瓶颈,本专利提出了一种能够有效处理矿物加工过程中常见的重金属废水的膜调控分盐-膜蒸馏-冷却结晶耦合方法和系统,可以在浓缩回收重金属废液的同时得到较为纯净的回用水和特定高价值的无机盐晶体,实现重金属废水处理、产水和产盐的同步完成,工业废水零排放,提高重金属含盐废水的处理效率和综合利用价值。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种多元重金属含盐废水的综合分离、脱盐回收方法及系统,用于处理冶金行业的多元重金属废水,实现水和高价值盐分的资源化利用。

本发明的技术方案:

一种多元重金属含盐废水的综合脱盐及纯水回收系统,包括第一离心泵1、第二离心泵5、第三离心泵8、第四离心泵10、第五离心泵16、第六离心泵25、第一阀门2、第二阀门4、第三阀门11、第四阀门19、微滤和超滤集成膜组件3、纳滤膜组件12、第一膜蒸馏组件14、第二膜蒸馏组件23、原料液储罐6、中和罐7、渗透液储罐21、保安过滤器9、第一换热器13、第二换热器20、冷凝器22、真空泵18、第一结晶器15、第二结晶器17、第三结晶器24和第四结晶器26;所述的第一离心泵1、第一阀门2和微滤和超滤集成膜组件3依次连接,重金属废水来水从第一离心泵1引入;微滤和超滤集成膜组件3的浓水输出端连接沉降池,微滤和超滤集成膜组件3的淡水输出端连接原料液储罐6,原料液储罐6的输入端连接有通入稀酸的管路,原料液储罐6的第一个输出端依次连接第二离心泵5、第二阀门4和微滤和超滤集成膜组件3,原料液储罐6的第二个输出端依次连接保安过滤器9、第四离心泵10、第三阀门11和纳滤膜组件12,纳滤膜组件12的淡水输出端依次连接第一换热器13和第一膜蒸馏组件14,纳滤膜组件12的浓水输出端依次连接第二换热器20和第二膜蒸馏组件23,第一膜蒸馏组件14的渗透侧输出端和第二膜蒸馏组件23的渗透侧输出端合并后依次连接冷凝器22、渗透液储罐21、第四阀门19和真空泵18;第一膜蒸馏组件14的浓水输出端依次连接第一结晶器15、第五离心泵16和第二结晶器17;第二膜蒸馏组件23的浓水输出端依次连接第三结晶器24、第六离心泵25和第四结晶器26;第二结晶器17的输出端和第四结晶器26的输出端合并后依次连接第三离心泵8和中和罐7,中和罐7的输入端连接有可通入强碱的管路,中和罐7的输出端连接原料液储罐6。

所述微滤和超滤集成膜组件3包括依次连接的微滤膜组件和超滤膜组件。

所述微滤和超滤集成膜组件3的淡水输出端与所述原料液储罐6之间连接有阀门以及泵,所述原料液储罐6与所述保安过滤器9之间连接有阀门,所述原料液储罐6的稀酸进料管道上设有阀门,所述第一膜蒸馏组件14和所述第一结晶器15之间连接有阀门,所述第二膜蒸馏组件23和所述第三结晶器24之间连接有阀门,所述第五离心泵16和所述第二结晶器17之间连接有阀门,所述第六离心泵25和第四结晶器26之间连接有阀门,所述中和罐7和所述原料液储罐6之间连接有泵及阀门,所述中和罐7的强碱进料管道上设有阀门。

所述纳滤膜组件12的浓水输出端和所述第一换热器13之间可依次连接第一膜蒸馏浓水暂存罐、离心泵和阀门,所述纳滤膜组件12的淡水输出端和所述第二换热器20之间可依次连接膜蒸馏浓水暂存罐、离心泵和阀门,第一膜蒸馏组件14的浓水输出端可依次连接阀门和第一膜蒸馏浓水暂存罐,第二膜蒸馏组件23的浓水输出端可依次连接阀门和第二膜蒸馏浓水暂存罐。

一种多元重金属含盐废水的综合脱盐及纯水回收方法,步骤如下:

1首先打开第一阀门2,由第一离心泵1对重金属废水进行第一次升压并输送至微滤和超滤集成膜组件3进行初步过滤;废水中的微生物、大分子有机物和絮状物被微滤膜和超滤膜阻拦后送至沉降池沉降处理,小分子无机盐、金属离子和质子会通过微滤和超滤集成膜组件3到达原料液储罐6;同时,随着操作的进行,当微滤和超滤集成膜组件3的膜通量明显下降时应打开第二离心泵5和第二阀门4,使用储存在原料液储罐6中的溶液反洗滤膜;由于超滤膜对溶液pH值的要求,原料液需预留加酸管路,以备调酸;

2为防止未截留的颗粒物进入后续膜组件,原料液在进入膜组件之前需要通过保安过滤器9;过滤后的液体经第四离心泵10升压后进入纳滤膜组件12分盐,透过侧为富含较低价态金属阳离子的盐溶液,渗余侧为富含较高价态金属阳离子的盐溶液;随后两种溶液分别换热后进入对应的膜组件进一步浓缩;

3经纳滤分盐后的两股溶液分别经第一换热器13和第二换热器20预热后分别送入第一膜蒸馏组件14和第二膜蒸馏组件23中进行膜蒸馏操作;第一膜蒸馏组件14和第二膜蒸馏组件23中温度达到设定值时,打开真空泵18和第四阀门19,使第一膜蒸馏组件14和第二膜蒸馏组件23的渗透侧维持真空状态;膜蒸馏产生的蒸气由冷凝器22冷凝后存入渗透液储罐21;

4当第一膜蒸馏组件14和第二膜蒸馏组件23中的溶液浓度达到近饱和或过饱和时,将其逐步通入第一结晶器15、第二结晶器17和第三结晶器24、第四结晶器26,不同溶解度的晶体会在设定到目标温度的二级冷却结晶器中逐步结晶分离出来;

5由于在某些体系下,该过程无法降低系统酸度,所以为了整体物料平衡,结晶后的贫液需由第三离心泵8输送回中和罐7,经过适当酸度调节后返回原料液储罐6循环处理。

所述原料液储罐6和中和罐7都设有温度和pH测定仪表,精确控制酸碱的添加量,原料液储罐6中的pH值保持在1~3。

所述微滤和超滤集成膜组件3、纳滤膜组件12和膜蒸馏组件的进料侧均设有电导率仪以检测浓度;

所述微滤和超滤集成膜组件3中的微滤膜组件采用亲水聚四氟乙烯膜、聚偏氟乙烯膜、尼龙膜、纤维素膜、醚砜膜以及通过亲水聚四氟乙烯、聚偏氟乙烯、尼龙、纤维素或醚砜改性制得的其他材料,膜表面孔径0.1-1μm;微滤膜组件的操作压力在0.1~0.3Mpa;

所述微滤和超滤集成膜组件3中的超滤膜组件采用聚偏氟乙烯膜、聚碳酸脂膜、聚丙烯腈膜、聚砜酰胺膜以及通过聚偏氟乙烯、聚碳酸脂、聚丙烯腈或聚砜酰胺改性制得的其他材料,膜表面平均孔径为0.08~0.12μm;超滤膜组件的操作压力在0.1~0.3Mpa;

所述纳滤膜组件12采用乙酸纤维膜、聚酰胺膜或陶瓷膜以及乙酸纤维、聚酰胺或陶瓷改性制得的其他材料,膜表面孔径1-2nm;纳滤膜组件12的操作压力在0.2~1Mpa;

所述第一膜蒸馏组件14和第二膜蒸馏组件23采用疏水聚四氟乙烯膜、疏水聚偏氟乙烯膜、聚丙烯膜以及通过聚四氟乙烯、聚偏氟乙烯、聚乙烯或聚丙烯改性制得的其他材料,其中膜蒸馏组件所用材料还必须同时保证其具有疏水性,膜表面平均孔径为0.1~0.12μm,渗透侧真空度为0.03~0.095Mpa,孔隙率在30~85%。

系统的待处理原料输送均采用离心泵,流速控制在0.2~3m/s,待处理原料的温度为20~60℃;

系统的结晶器中均设有温度调节装置,根据需要控制温度为5~80℃;

系统主要由微滤超滤、纳滤和膜蒸馏三级膜过程和冷却结晶过程组成;

膜蒸馏过程采用真空膜蒸馏过程;

系统的真空膜蒸馏渗透侧真空度值为0.01~0.09MPa,所述冷凝器22出口温度为5~15℃;

必要时向结晶釜中加入目标产物的晶种,添加晶种质量为母液盐分质量的3~5%;

待处理原料中的复合金属阳离子的种类为Na+、Ca2+、Mg2+、Cu2+、Zn2+、Fe2+、Ni2+、Ba2+、K+、Li+;

所述结晶过程中,第一结晶器15、第二结晶器17、第三结晶器24或第四结晶器26的溶液进出口温差均在5~50℃。

所述微滤和超滤集成膜组件3、纳滤膜组件12、第一膜蒸馏组件14和第二膜蒸馏组件23根据处理需求采用多段并联形式;

所述的纳滤膜组件12在进料pH小于3时,对二价离子的截留率为90%,对一价离子的截留率为20%;在第一膜蒸馏组件14和第二膜蒸馏组件23中,根据原料浓度,进料的浓缩倍数为3~15倍,直至浓液达到饱和状态。

本发明的有益效果:

(1)处理原料的浓度范围广,可浓缩程度大;

(2)操作成本较低,节约能源;

(3)可选择性回收晶体,最大化再生资源;

(4)纯水回收率高,大幅减少排污量;

(5)膜组件集成度高,体积小,操作方便,微孔膜易清洗。

发明人 (姜晓滨;李培钰;孙国鑫;贺高红;吴梦圆;盛磊;肖武;李祥村;阮雪华;吴雪梅;)