申请日 20200708

公开(公告)日 20201103

IPC分类号 C02F1/44; B01D65/02

摘要

本发明公开了一种管式微滤膜废水处理工艺,包括依次进行的如下处理步骤:运行、停机、化学清洗;运行工序包括产水处理工序及反洗处理工序至少一个循环,循环结束后再依次进行产水处理工序及待机前反洗处理工序,反洗处理工序后依次进行一次待机、待机冲洗及二次待机;化学清洗包括酸洗和/或碱洗;酸洗包括配制酸溶液及酸洗工序,碱洗包括配制碱溶液及碱洗工序;酸洗工序及碱洗工序均包括若干道工序,在酸洗工序或碱洗工序中的第一道工序为将管道内残留的药剂冲出、防止酸与次氯酸钠接触的清水箱排空工序。本发明药剂循环次数较少,药剂量很小,清洗干净,膜管使用寿命长;多个管式膜组可以并联设置,根据液位的不同来适应处理量的不同。

权利要求书

1.管式微滤膜废水处理工艺,其特征在于,包括依次进行的如下处理步骤:运行、停机、化学清洗;运行工序包括产水处理工序及反洗处理工序至少一个循环,循环结束后再依次进行产水处理工序及待机前反洗处理工序,反洗处理工序后依次进行一次待机、待机冲洗及二次待机;化学清洗包括酸洗和/或碱洗;酸洗包括配制酸溶液及酸洗工序,碱洗包括配制碱溶液及碱洗工序;酸洗工序及碱洗工序均包括若干道工序,在酸洗工序或碱洗工序中的第一道工序为将管道内残留的药剂冲出、防止酸与次氯酸钠接触的清水箱排空工序。

2.根据权利要求1所述的管式微滤膜废水处理工艺,其特征在于,所述清水箱排空工序为:回路支管上的化学清洗泵启动、回路支管上的化学清洗泵进水阀开启,清水进水阀及外排支管上的进水端外排阀开启,清水箱内的清水由第一分支管进入到收集池。

3.根据权利要求2所述的管式微滤膜废水处理工艺,其特征在于,所述停机处理包括依次进行的停机前反洗工序、停机前冲洗工序及停机工序。

4.根据权利要求3所述的管式微滤膜废水处理工艺,其特征在于,所述酸洗工序或碱洗工序均包括旧药液排空工序、补充溶药用水工序、补充酸溶液或补充碱溶液工序以及静置混合工序。

5.根据权利要求4所述的管式微滤膜废水处理工艺,其特征在于,所述酸洗工序及碱洗工序均包括依次进行的清水箱排空工序、系统停机、排空工序、化学药液循环工序、化学药液浸泡工序、化学药液循环工序、化学药液回流工序、清水箱废液转移工序、清水冲洗工序、排空工序及停机工序。

6.根据权利要求5所述的管式微滤膜废水处理工艺,其特征在于,所述产水处理工序为:启动管式膜循环泵、开启进水阀以将浓缩池的待处理液输送至管式膜组进行错流过滤,并开启浓水阀、产水阀,错流过滤后的产水进入产水池、浓水回流至浓缩池;产水处理工序处理时长为30分支。

7.根据权利要求6所述的管式微滤膜废水处理工艺,其特征在于,所述反洗处理工序为:启动反洗泵,开启反洗阀、浓水阀及进水阀,反洗泵将产水池底部的产水逆向流向管式膜组的产水管,将管式膜组其膜表面累积的饼层冲回膜管内;反洗处理工序处理时长为60秒。

8.根据权利要求7所述的管式微滤膜废水处理工艺,其特征在于,所述待机前反洗处理工序与反洗处理工序一样;待机冲洗工序为:启动冲洗泵,打开冲洗进水阀、进水阀及浓水阀,将产水池中的水通过冲洗支管及进水管进入管式膜组,冲洗后的冲洗液回流至浓缩池,待机冲洗时间为2分钟。

9.根据权利要求8所述的管式微滤膜废水处理工艺,其特征在于,所述停机前反洗工序为:启动反洗泵,打开反洗阀及浓水阀,产水池中的产水通过反冲支管逆向进入产水管后,从浓水管中流出进入浓缩池,停机前反洗时间为60秒。

10.根据权利要求9所述的管式微滤膜废水处理工艺,其特征在于,所述排空工序为打开第三分支管上的进水端综合阀、清洗泵出口回流阀,打开第一分支管上的产水端综合阀、产水端低位药剂回流阀、清水箱产水端回流阀,打开第二分支管上的浓水端综合阀及清水箱浓水端回流阀;排空工序排空时长为5分钟。

说明书

管式微滤膜废水处理工艺

技术领域

本发明涉及一种管式微滤膜废水处理工艺。

背景技术

管式膜的应用领域:重金属废水处理、光伏及半导体行业、高硬度废水软化等。在管式滤膜工艺中,料液在压力驱动下流经膜管内表面,被截留物质(悬浮固体颗粒物)被浓缩液带出膜管而不会在膜表面积聚造成污堵,这种过滤模式也叫错流过滤,错流过滤模式下,料液以切向流过滤膜表面,这种设计使得膜表面形成湍流状态,从而防止颗粒物积聚成饼层,此外持续的冲刷作用也使高浓度悬浮固体随浓缩液流出管式膜。

POREX品牌的管式膜组件具有如下特点

1.高通量:一般运行通量可以达到300-500lmh;

2.正常工作压力在3-4.5bar,最大耐压为7bar;

3.可处理高固体含量的废水,固体物含量可以达到5%(重量比);

4.优异的耐化学性能,可在pH从1到14范围内运行。此外化学清洗可采用极高浓度的酸碱药液或氧化剂,可最大程度的恢复原始通量;

5.产水浊度低:一般产水浊度等同于中空纤维超滤膜产水,因此可直接送往后端水回用系统,从而缩短回收系统工艺流程,减少投资费用和空间;

6.应用于重金属废水或含氟废水、软化水系统、研磨等废水时,相比起传统的沉淀池,既减少了药剂投加,又由于界面过滤,能获得更好的出水水质,从而使达标排放和水回用成为可能;

7.可反洗:独一无二的“镶嵌式”锚型结构膜允许反洗。通过反洗,可将运行期间在膜表面累积的饼层冲回到膜管内,从而延长膜的清洗周期。此外通过设置反洗柱,采用压缩空气作为驱动力,推动反洗柱内水逆向反冲,可对膜进行极短时间的反冲,节约了反洗水的消耗;

8.机架式结构,设备集成简单。

但目前的TMF管式膜处理单元其药剂循环次数较少,药剂量较大,清洗并不干净。

发明内容

本发明的目的在于,克服现有技术中存在的缺陷,提供一种管式微滤膜废水处理工艺,药剂循环次数较少,药剂量很小,清洗干净,膜管使用寿命长;多个管式膜组可以并联设置,根据液位的不同选择启动2个或3个或更多个膜系统来适应处理量的不同。

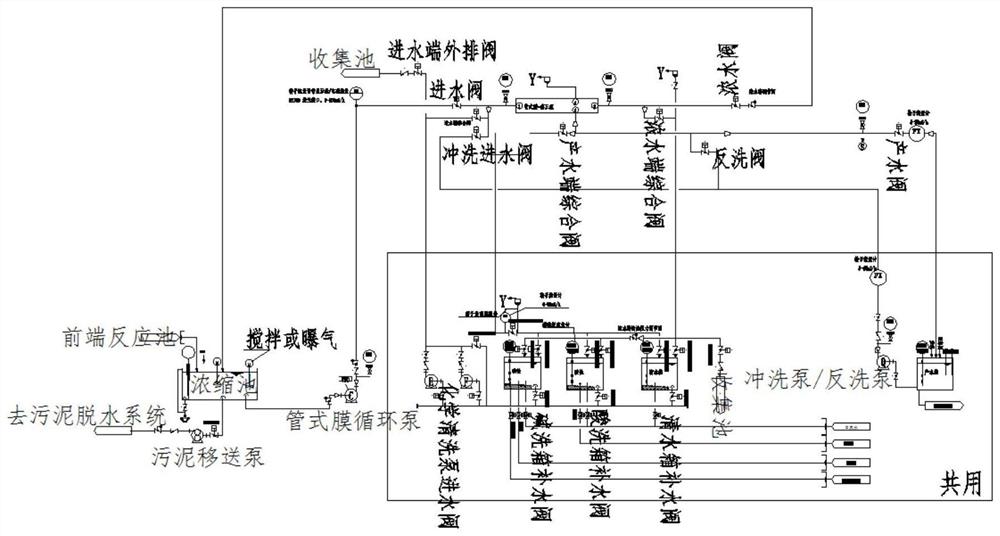

为实现上述目的,本发明的技术方案是设计一种管式微滤膜废水处理工艺,包括依次进行的如下处理步骤:运行、停机、化学清洗;运行工序包括产水处理工序及反洗处理工序至少一个循环,循环结束后再依次进行产水处理工序及待机前反洗处理工序,反洗处理工序后依次进行一次待机、待机冲洗及二次待机;化学清洗包括酸洗和/或碱洗;酸洗包括配制酸溶液及酸洗工序,碱洗包括配制碱溶液及碱洗工序;酸洗工序及碱洗工序均包括若干道工序,在酸洗工序或碱洗工序中的第一道工序为将管道内残留的药剂冲出、防止酸与次氯酸钠接触的清水箱排空工序。由于没有排水地沟,故所有排空的废水均通过清水箱中转通过化学清洗泵转移至收集池,清水箱设置高、低液位点,化学清洗过程中一旦液位触发了清水箱高液位时进行清水箱排空,此时需要先强制暂停其他程序,关闭其他阀门优先进行清水箱排空,清水箱排空结束后再继续上一步程序。酸洗、碱洗过程中的清水箱废液转移,目的1是保证冲洗前清水箱液位处于低位,尽量防止冲洗过程触发清水箱排空,打断冲洗过程。2是清水箱排空可以可能。

进一步的技术方案是,清水箱排空工序为:回路支管上的化学清洗泵启动、回路支管上的化学清洗泵进水阀开启,清水进水阀及外排支管上的进水端外排阀开启,清水箱内的清水由第一分支管进入到收集池。

进一步的技术方案是,停机处理包括依次进行的停机前反洗工序、停机前冲洗工序及停机工序。

进一步的技术方案为,酸洗工序或碱洗工序均包括旧药液排空工序、补充溶药用水工序、补充酸溶液或补充碱溶液工序以及静置混合工序。

进一步的技术方案为,酸洗工序及碱洗工序均包括依次进行的清水箱排空工序、系统停机、排空工序、化学药液循环工序、化学药液浸泡工序、化学药液循环工序、化学药液回流工序、清水箱废液转移工序、清水冲洗工序、排空工序及停机工序。

进一步的技术方案为,产水处理工序为:启动管式膜循环泵、开启进水阀以将浓缩池的待处理液输送至管式膜组进行错流过滤,并开启浓水阀、产水阀,错流过滤后的产水进入产水池、浓水回流至浓缩池;产水处理工序处理时长为30分支。系统启动时,应先开启相关阀门,延时3秒后启动循环泵,以避免水锤。循环泵使用变频启动,使之缓慢启动。此外,每列管式膜系统应各有主控开关,只有人工触发开关打到“运行”才会有这些运行动作。运行条件满足时,系统应运行一段时间后自动进入反洗,该时间需有时间设置窗口,可方便的修改设定值。产水时间一般可在20-40分钟之间调整;产水期间,排泥阀通常是间歇运行,即以系统实际产水累积时间计,每间隔一定时间启动排泥一段时间,例如每60分钟运行5分钟,该时间应在电控柜或上位机上方便的修改设定值,时间单位设置以秒计。排泥的间隔时间计量的应该是系统运行的累积时间,而非自然时间;同时操作人员每天2-4次取污泥样测15分钟沉降比,依据沉降比调整排泥量。

进一步的技术方案为,反洗处理工序为:启动反洗泵,开启反洗阀、浓水阀及进水阀,反洗泵将产水池底部的产水逆向流向管式膜组的产水管,将管式膜组其膜表面累积的饼层冲回膜管内;反洗处理工序处理时长为60秒。系统进入反洗时,首先循环泵停止,延时后产水阀关闭,然后反洗阀开启,延时后反洗泵开启(所谓反冲时间,指的是反洗泵开启的时间);反洗一般60秒左右,也须方便地修改设定值。反洗结束时,首先关闭反洗泵,延时后关闭反洗阀,然后打开产水阀,然后开启循环泵,随后进入下一轮产水步骤,若运行条件满足,系统会一直在产水和反洗这两个步序中反复交替运行。

进一步的技术方案为,待机前反洗处理工序与反洗处理工序一样;待机冲洗工序为:启动冲洗泵,打开冲洗进水阀、进水阀及浓水阀,将产水池中的水通过冲洗支管及进水管进入管式膜组,冲洗后的冲洗液回流至浓缩池,待机冲洗时间为2分钟。运行条件不满足时(例如液位条件),系统应首先进入反洗程序,然后才进入待机状态。反洗时间和运行过程中的时间设置相同。一次待机与二次待机工序一样,仅打开进水阀与浓水阀。

进一步的技术方案为,停机前反洗工序为:启动反洗泵,打开反洗阀及浓水阀,产水池中的产水通过反冲支管逆向进入产水管后,从浓水管中流出进入浓缩池,停机前反洗时间为60秒。系统进入反洗时,首先循环泵停止,延时后产水阀关闭,然后反洗阀开启,延时后反洗泵开启(所谓反冲时间,指的是反洗泵开启的时间);反洗一般60秒左右,也须方便地修改设定值。反洗结束时,首先关闭反洗泵,延时后关闭反洗阀,然后打开产水阀,然后开启循环泵,随后进入下一轮产水步骤,若运行条件满足,系统会一直在产水和反洗这两个步序中反复交替运行。停机程序只有人工触发停机开关才会进入停机程序。转入停机状态时,系统首先进入反洗程序,反洗时间和运行过程中的时间设置相同。再进入冲洗程序(冲洗的目的是将膜管内残留的泥在停机之前冲出膜管,防止沉积结垢)。冲洗的时间设定应可调,一般设定为2-3分钟之间,此时间也应方便的在电控柜或者上位机上修改,同时也与产水箱液位联动,当产水箱液位满足高位时才可启动正洗,达到低位时强制停止。

进一步的技术方案为,排空工序为打开第三分支管上的进水端综合阀、清洗泵出口回流阀,打开第一分支管上的产水端综合阀、产水端低位药剂回流阀、清水箱产水端回流阀,打开第二分支管上的浓水端综合阀及清水箱浓水端回流阀;排空工序排空时长为5分钟。排空的时间应在电控柜或上位机上方便的修改设定值,实际的排空时间,在调试期间观察之后设定。排空工序将系统浓淡两侧的水排至清水中转水箱,通过化学清洗泵转移至收集池,清水箱液位+时间控制。

本发明的优点和有益效果在于:由于没有排水地沟,故所有排空的废水均通过清水箱中转通过化学清洗泵转移至收集池,清水箱设置高、低液位点,化学清洗过程中一旦液位触发了清水箱高液位时进行清水箱排空,此时需要先强制暂停其他程序,关闭其他阀门优先进行清水箱排空,清水箱排空结束后再继续上一步程序。酸洗、碱洗过程中的清水箱废液转移,目的1是保证冲洗前清水箱液位处于低位,尽量防止冲洗过程触发清水箱排空,打断冲洗过程。2是清水箱排空可以可能。药剂循环次数较少,药剂量很小,清洗干净,膜管使用寿命长;多个管式膜组可以并联设置,根据液位的不同选择启动2个或3个或更多个膜系统来适应处理量的不同。

发明人 (冯雄达;缪叙法;)