申请日 20200708

公开(公告)日 20201103

IPC分类号 C02F9/10; C02F103/16

摘要

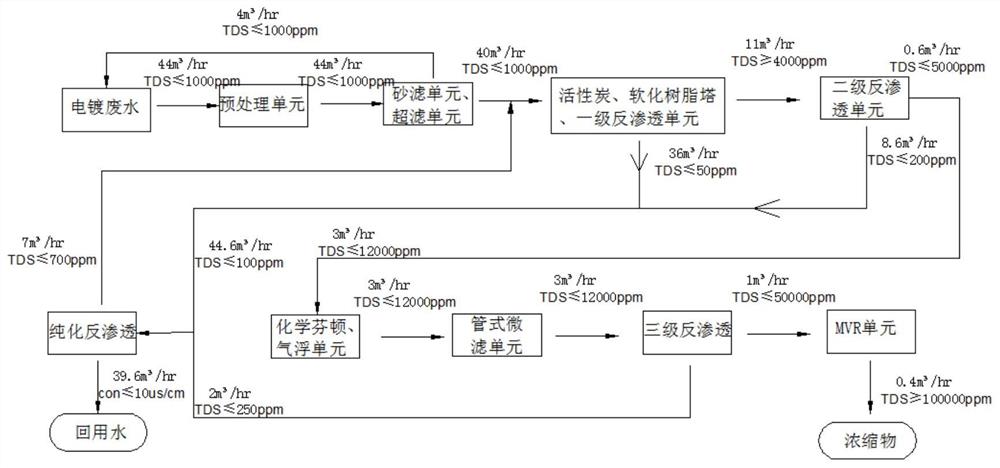

本发明公开了一种电镀废水零排放处理工艺,包括依次进行的工艺步骤:对于固含量百万分比浓度≤1000的电镀废水通过预处理单元进行预处理;预处理后的废水进入砂滤单元及超滤单元进行去除残留悬浮物的处理;将超滤产水依次经活性炭吸附单元、软化树脂塔与一级反渗透单元进行处理;经一级反渗透单元提浓后的浓水经过二级反渗透单元二次提浓;经二级反渗透单元二次提浓后的浓水依次经过芬顿处理单元、气浮单元处理;经气浮单元处理后的废水经管式微滤单元浓缩处理;经管式微滤单元浓缩处理的废水经三级反渗透单元三次浓缩处理;经三次浓缩处理后的浓水经多效蒸发器结晶处理。本发明采用巧妙设计,实现零排放。

权利要求书

1.一种电镀废水零排放处理工艺,其特征在于,包括依次进行的工艺步骤:

S1:对于固含量百万分比浓度≤1000的电镀废水通过预处理单元进行预处理;

S2:预处理后的废水进入砂滤单元及超滤单元进行去除残留悬浮物的处理;

S3:将超滤产水依次经活性炭吸附单元、软化树脂塔与一级反渗透单元进行处理;

S4:经一级反渗透单元提浓后的浓水经过二级反渗透单元二次提浓;

S5:经二级反渗透单元二次提浓后的浓水依次经过芬顿处理单元、气浮单元处理;

S6:经气浮单元处理后的废水经管式微滤单元浓缩处理;

S7:经管式微滤单元浓缩处理的废水经三级反渗透单元三次浓缩处理;

S8:经三次浓缩处理后的浓水经多效蒸发器结晶处理。

2.根据权利要求1所述的一种电镀废水零排放处理工艺,其特征在于,在所述S2步骤中,对于超滤单元处理后的固含量百万分比浓度≤1000、流量为4m3/hr的浓水回引至预处理单元与电镀废水一同进行预处理。

3.根据权利要求2所述的一种电镀废水零排放处理工艺,其特征在于,在所述S3步骤中,对于一级反渗透单元处理后的固含量百万分比浓度≤50、流量为36m3/hr的淡水通过纯化反渗透单元处理;在所述S4步骤中,对于二级反渗透单元处理后的固含量百万分比浓度≤200、流量为8.6m3/hr的淡水通过纯化反渗透单元进行脱盐处理;在所述S7步骤中,对于三级反渗透单元处理后的固含量百万分比浓度≤250、流量为2m3/hr的淡水通过纯化反渗透单元进行处理。

4.根据权利要求3所述的一种电镀废水零排放处理工艺,其特征在于,对于纯化反渗透单元处理后的固含量百万分比浓度≤700、流量为7m3/hr的浓水引回至性炭吸附单元再处理;经纯化反渗透单元处理后的淡水则作为回用水再使用。

5.根据权利要求4所述的一种电镀废水零排放处理工艺,其特征在于,在所述S8步骤中,经多效蒸发器处理后的固含量百万分比浓度≤5000、流量为0.6m3/hr的淡水引回至二级反渗透单元再处理。

6.根据权利要求5所述的一种电镀废水零排放处理工艺,其特征在于,超滤产水其固含量百万分比浓度≤1000、流量为40m3/hr;经一级反渗透单元提浓后的浓水其固含量百万分比浓度≥4000、流量为11m3/hr;经二级反渗透单元提浓后的浓水其固含量百万分比浓度≤12000、流量为3m3/hr;经气浮单元处理后的废水以及经管式微滤单元浓缩处理后的废水其固含量百万分比浓度均≤12000、流量均为3m3/hr;经三级反渗透单元提浓后的浓水其固含量百万分比浓度≤50000、流量为1m3/hr。

7.根据权利要求6所述的一种电镀废水零排放处理工艺,其特征在于,在所述S2步骤与S3步骤之间还设有超声波清洗工序,采用超声波清洗机,对废水加热至70℃后超声清洗120min,超声功率为200W,清洗机频率为20~40KHz。

8.根据权利要求7所述的一种电镀废水零排放处理工艺,其特征在于,在所述S6步骤中,经管式微滤单元浓缩处理的工序步骤为:包括依次进行的如下处理步骤:运行、停机、化学清洗;运行工序包括产水处理工序及反洗处理工序至少一个循环,循环结束后再依次进行产水处理工序及待机前反洗处理工序,反洗处理工序后依次进行一次待机、待机冲洗及二次待机;化学清洗包括酸洗和/或碱洗;酸洗包括配制酸溶液及酸洗工序,碱洗包括配制碱溶液及碱洗工序;酸洗工序及碱洗工序均包括若干道工序,在酸洗工序或碱洗工序中的第一道工序为将管道内残留的药剂冲出、防止酸与次氯酸钠接触的清水箱排空工序。

9.根据权利要求8所述的一种电镀废水零排放处理工艺,其特征在于,所述清水箱排空工序为:回路支管上的化学清洗泵启动、回路支管上的化学清洗泵进水阀开启,清水进水阀及外排支管上的进水端外排阀开启,清水箱内的清水由第一分支管进入到收集池。

10.根据权利要求9所述的一种电镀废水零排放处理工艺,其特征在于,所述酸洗工序或碱洗工序均包括旧药液排空工序、补充溶药用水工序、补充酸溶液或补充碱溶液工序以及静置混合工序。

说明书

一种电镀废水零排放处理工艺

技术领域

本发明涉及一种电镀废水零排放处理工艺。

背景技术

电镀是利用电化学的方法对金属和非金属表面进行装饰、防护及获得某些新的性质的一种工艺过程,为保证电镀产品的质量,使金属镀层具有平整光滑的良好外观并与基体牢固结合,必须在镀前把镀件表面上的污物(油、锈、氧化皮等)彻底清洗干净,并在镀后把镀件表面的附着液清洗干净,因此,一般电镀生产过程中必然排出大量的废水,就需要使用处理系统处理;电镀废水中含有氮、磷、重金属离子、COD等污染物,目前的处理系统很难做到零排放,达不到环保的要求。

发明内容

本发明的目的在于,克服现有技术中存在的缺陷,提供一种电镀废水零排放处理工艺,采用预处理、超滤、二级反渗透、化学芬顿、气浮、管式微滤、三级反渗透、MVR方案。反渗透淡水纯化使用,电渗析浓盐水委外处理或至后续蒸系统,从而实现废水的零排放。

为实现上述目的,本发明的技术方案是设计一种电镀废水零排放处理工艺,包括依次进行的工艺步骤:

S1:对于固含量百万分比浓度≤1000的电镀废水通过预处理单元进行预处理;

S2:预处理后的废水进入砂滤单元及超滤单元进行去除残留悬浮物的处理;

S3:将超滤产水依次经活性炭吸附单元、软化树脂塔与一级反渗透单元进行处理;

S4:经一级反渗透单元提浓后的浓水经过二级反渗透单元二次提浓;

S5:经二级反渗透单元二次提浓后的浓水依次经过芬顿处理单元、气浮单元处理;

S6:经气浮单元处理后的废水经管式微滤单元浓缩处理;

S7:经管式微滤单元浓缩处理的废水经三级反渗透单元三次浓缩处理;

S8:经三次浓缩处理后的浓水经多效蒸发器结晶处理。这里的浓水淡水是相对的,指的是水的浓度,而非海水与淡水的那种淡水。本电镀废水零排放处理工艺通过电镀废水零排放处理系统实现,包括依次设置且通过管路相连的预处理单元、砂滤单元、超滤单元、活性炭吸附单元、软化树脂塔、一级反渗透单元、二级反渗透单元、芬顿处理单元、气浮单元、管式微滤单元、三级反渗透单元及多效蒸发器;一级反渗透单元通过浓水连接管与二级反渗透单元相连接,一级反渗透单元上还设有与纯化反渗透单元相连接的淡水连接管。电镀废水中含有氮、磷、重金属离子、COD等污染物,废水原水经化学预处理后有效去除重金属、总磷、部分COD等,进入自动砂滤+超滤单元有效去除残留悬浮物,保障超滤产水SDI达到反渗透系统进水要求,超滤产水经活性炭吸附+软化树脂塔+一级反渗透后进行浓淡分离,淡水至纯化反渗透系统,浓水至二级反渗透系统二次提浓。二级反渗透淡水至纯化反渗透深度脱盐,二级反渗透浓水经化学芬顿+气浮,有效去除COD、浓缩后的重金属、总磷等污染物,然后进管式微滤循环浓缩后至三级反渗透进行三次浓缩,淡水至二级反渗透,浓水至至MVR蒸发系统结晶处理之。通过多次不同处理后的浓淡分离再利用整个系统中各单元分别再对浓水淡水的多次循环再处理,最终做到零排放,通过多次不同的处理单元的尝试,做到尽可能减少整个系统处理单元的情况下极大提高了处理的效果,达到了废水的零排放。所有处理后的低浓度废水(包括处理后的废液)回用,所有的污染物以盐的形式浓缩为浓缩物另行处理,因此不会出现集水池越来越浓,整个废水处理过程无废水外排。

进一步的技术方案是,在S2步骤中,对于超滤单元处理后的固含量百万分比浓度≤1000、流量为4m3/hr的浓水回引至预处理单元与电镀废水一同进行预处理。预处理单元包括聚合氯化铝投加罐和/或氢氧化镁絮凝剂投加罐以及设置在投加罐下方的预处理池,预处理池内设有电吸附设备。更为优选的方案是直接采用电吸附设备而不投加药剂,因为一旦投加药剂,必然产生污染,还需要再处理,而电吸附的方式则简单易行且不产生污染。

进一步的技术方案是,在S3步骤中,对于一级反渗透单元处理后的固含量百万分比浓度≤50、流量为36m3/hr的淡水通过纯化反渗透单元处理;在所述S4步骤中,对于二级反渗透单元处理后的固含量百万分比浓度≤200、流量为8.6m3/hr的淡水通过纯化反渗透单元进行脱盐处理;在所述S7步骤中,对于三级反渗透单元处理后的固含量百万分比浓度≤250、流量为2m3/hr的淡水通过纯化反渗透单元进行处理。

进一步的技术方案为,对于纯化反渗透单元处理后的固含量百万分比浓度≤700、流量为7m3/hr的浓水引回至性炭吸附单元再处理;经纯化反渗透单元处理后的淡水则作为回用水再使用。

进一步的技术方案为,在S8步骤中,经多效蒸发器处理后的固含量百万分比浓度≤5000、流量为0.6m3/hr的淡水引回至二级反渗透单元再处理。

进一步的技术方案为,超滤产水其固含量百万分比浓度≤1000、流量为40m3/hr;经一级反渗透单元提浓后的浓水其固含量百万分比浓度≥4000、流量为11m3/hr;经二级反渗透单元提浓后的浓水其固含量百万分比浓度≤12000、流量为3m3/hr;经气浮单元处理后的废水以及经管式微滤单元浓缩处理后的废水其固含量百万分比浓度均≤12000、流量均为3m3/hr;经三级反渗透单元提浓后的浓水其固含量百万分比浓度≤50000、流量为1m3/hr。

进一步的技术方案为,在所述S2步骤与S3步骤之间还设有超声波清洗工序,采用超声波清洗机,对废水加热至70℃后超声清洗120min,超声功率为200W,清洗机频率为20~40KHz。超声波清洗,不用投加药剂,减少药剂使用量,减少投加药剂后的后处理。

进一步的技术方案为,在S6步骤中,经管式微滤单元浓缩处理的工序步骤为:包括依次进行的如下处理步骤:运行、停机、化学清洗;运行工序包括产水处理工序及反洗处理工序至少一个循环,循环结束后再依次进行产水处理工序及待机前反洗处理工序,反洗处理工序后依次进行一次待机、待机冲洗及二次待机;化学清洗包括酸洗和/或碱洗;酸洗包括配制酸溶液及酸洗工序,碱洗包括配制碱溶液及碱洗工序;酸洗工序及碱洗工序均包括若干道工序,在酸洗工序或碱洗工序中的第一道工序为将管道内残留的药剂冲出、防止酸与次氯酸钠接触的清水箱排空工序。由于没有排水地沟,故所有排空的废水均通过清水箱中转通过化学清洗泵转移至收集池,清水箱设置高、低液位点,化学清洗过程中一旦液位触发了清水箱高液位时进行清水箱排空,此时需要先强制暂停其他程序,关闭其他阀门优先进行清水箱排空,清水箱排空结束后再继续上一步程序。酸洗、碱洗过程中的清水箱废液转移,目的1是保证冲洗前清水箱液位处于低位,尽量防止冲洗过程触发清水箱排空,打断冲洗过程。2是清水箱排空可以将管道内残留的药剂冲出,防止酸与次氯酸钠接触的可能。

进一步的技术方案为,清水箱排空工序为:回路支管上的化学清洗泵启动、回路支管上的化学清洗泵进水阀开启,清水进水阀及外排支管上的进水端外排阀开启,清水箱内的清水由第一分支管进入到收集池。

进一步的技术方案为,酸洗工序或碱洗工序均包括旧药液排空工序、补充溶药用水工序、补充酸溶液或补充碱溶液工序以及静置混合工序。

本发明的优点和有益效果在于:采用预处理、超滤、二级反渗透、化学芬顿、气浮、管式微滤、三级反渗透、MVR方案。反渗透淡水纯化使用,电渗析浓盐水委外处理或至后续蒸系统,从而实现零排放;通过多次不同处理后的浓淡分离再利用整个系统中各单元分别再对浓水淡水的多次循环再处理,最终做到零排放,通过多次不同的处理单元的尝试,做到尽可能减少整个系统处理单元的情况下极大提高了处理的效果,达到了废水的零排放。采用电吸附的方式可以减少药剂的投加,无需再处理。直接采用电吸附设备而不投加药剂,因为一旦投加药剂,必然产生污染,还需要再处理,而电吸附的方式则简单易行且不产生污染。

发明人 (笪泳;夏小君;)