申请日20200709

公开(公告)日20200925

IPC分类号C02F9/10; C01B17/26; C02F101/16

摘要

本发明涉及沉钒废水蒸发结晶液的干燥方法以及回收硫化钠的方法,属于提钒废液回收利用领域。沉钒废水蒸发结晶液的干燥方法,采用分段加热的方式对沉钒废水蒸发结晶液进行干燥;其中,所述分段加热的方法为:先在1000~1075℃加热0.25‑0.5h;再在1085~1135℃加热0.25~0.5h;最后在1145~1175℃加热0.5~1h。采用分段加热的方式处理沉钒废水蒸发结晶液,干燥时间缩短75%以上,提高了效率,节约了成本。

权利要求书

1.沉钒废水蒸发结晶液的干燥方法,其特征在于,采用分段加热的方式对沉钒废水蒸发结晶液进行干燥;

其中,所述分段加热的方法为:先在1000~1075℃加热0.25~0.5h;再在1085~1135℃加热0.25~0.5h;最后在1145~1175℃加热0.5~1h。

2.根据权利要求1所述的沉钒废水蒸发结晶液的干燥方法,其特征在于,所述分段加热的方法为:先在1050~1075℃加热;再在1085~1100℃加热;最后在1145~1150℃加热。

3.根据权利要求1所述的沉钒废水蒸发结晶液的干燥方法,其特征在于,分段加热的方法为:先在1050℃温度下加热;再在1100℃温度下加热;最后在1150℃温度下加热。

4.根据权利要求1所述的沉钒废水蒸发结晶液的干燥方法,其特征在于,分段加热的方法为:先在1050℃加热0.25h;再在1100℃加热0.5h;最后在1150℃加热0.75h。

5.利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,包括以下步骤:

a、采用权利要求1~4任一项所述的沉钒废水蒸发结晶液的干燥方法,将沉钒废水蒸发结晶液蒸发至含水量<5%,得到干燥后的原料;

b、将碳含量≥70wt%的煤粉粉碎,至粒径<3mm;

c、将干燥过后的原料和煤粉混合,加热进行还原反应,反应时间控制在1.5~2h,得到预产物;

d、将预产物冷却至650~750℃,再放入70~80℃的热碱中浸取,浸取后,取上层清液,经浓缩干燥,得到硫化钠。

6.根据权利要求5所述的利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,步骤c中,干燥过后的原料和煤粉的重量比为3.3~5:1。

7.根据权利要求5所述的利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,步骤c中,干燥过后的原料和煤粉的重量比为4.9:1。

8.根据权利要求5所述的利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,步骤c中,还原反应的温度为1000~1150℃。

9.根据权利要求5所述的利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,步骤c中,加热采用煤气加热。

10.根据权利要求5所述的利用沉钒废水蒸发结晶液回收硫化钠的方法,其特征在于,步骤d中,所述热碱为NaOH溶液。

说明书

沉钒废水蒸发结晶液的干燥方法以及回收硫化钠的方法

技术领域

本发明涉及沉钒废水蒸发结晶液的干燥方法以及回收硫化钠的方法,属于提钒废液回收利用领域。

背景技术

硫化钠是重要的化工原料之一,广泛使用在染料、制革工业、造纸工业、化学工业、制药工业、涂料、纺织等工业中。目前生产硫化钠普遍采用芒硝和煤粉反应的方法。传统技术生产硫化钠提取率不高,纯度难以达到高浓度水平,且技术所需成本高,还具有非常严峻的环保问题。而提钒企业产生的固废堆积也是中国面临的巨大问题,固废的累积不仅占用大量的土地资源,增加企业成本,里面的有害元素也会污染环境,造成环保压力,使企业面临关停风险。所以寻求一种提钒固废综合利用新工艺已经刻不容缓。

房景燕等在《沉钒废水蒸发结晶液回收硫化钠工艺及其污染治理》一文公开了一种利用沉钒废水蒸发结晶液回收硫化钠工艺。但是该方法干燥蒸发液的效率较低,且得到的硫化钠纯度也较差。

发明内容

本发明解决的技术问题是提供一种沉钒废水蒸发结晶液干燥时间短的干燥方法。

沉钒废水蒸发结晶液的干燥方法,采用分段加热的方式对沉钒废水蒸发结晶液进行干燥;

其中,所述分段加热的方法为:先在1000~1075℃加热0.25-0.5h;再在1085~1135℃加热0.25~0.5h;最后在1145~1175℃加热0.5~1h。

其中,所述沉钒废水蒸发结晶液为:将沉钒废水先用还原剂将金属离子(主要是铬、钒)还原为低价,再加入碱生成氢氧化沉淀,经过滤去除,再对废水中的NH3,采取蒸氨法除去大量的氨,蒸氨后的废水进入蒸发浓缩系统,水分被蒸发,废水得到浓缩,该浓缩液即为沉钒废水蒸发结晶液。

在一种实施方式中,所述分段加热的方法为:先在1050~1075℃加热;再在1085~1100℃加热;最后在1145~1150℃加热。

在另一种实施方式中,分段加热的方法为:先在1050℃温度下加热;再在1100℃温度下加热;最后在1150℃温度下加热。

在一种具体的实施方式中,分段加热的方法为:先在1050℃加热0.25h;再在1100℃加热0.5h;最后在1150℃加热0.75h。

本发明解决的第二个技术问题是提供一种利用沉钒废水蒸发结晶液回收硫化钠的方法。

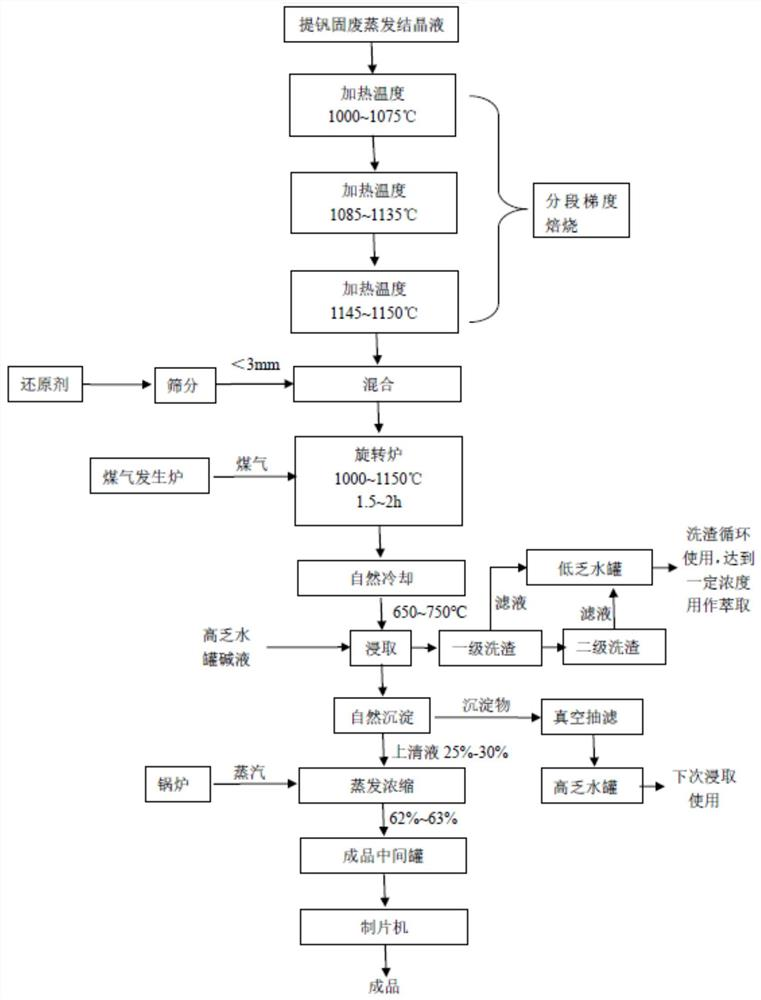

利用沉钒废水蒸发结晶液回收硫化钠的方法,包括以下步骤:

a、采用所述的沉钒废水蒸发结晶液的干燥方法,将沉钒废水蒸发结晶液蒸发至含水量<5%,得到干燥后的原料;

b、将碳含量≥70wt%的煤粉粉碎,至粒径<3mm;

c、将干燥过后的原料和煤粉混合,加热进行还原反应,反应时间控制在1.5~2h,得到预产物;

d、将预产物冷却至650~750℃,再放入70~80℃的热碱中浸取,浸取后,取上层清液,经浓缩干燥,得到硫化钠。

在一种实施方式中,步骤c中,干燥过后的原料和煤粉的重量比为3.3~5:1。

在一种具体的实施方式中,步骤c中,干燥过后的原料和煤粉的重量比为4.9:1。

在一种实施方式中,步骤c中,还原反应的温度为1000~1150℃。

在一种实施方式中,步骤c中,加热采用煤气加热。

在一种实施方式中,步骤d中,所述热碱为NaOH溶液。

本发明的有益效果:

1、采用分段加热的方式处理沉钒废水蒸发结晶液,干燥时间缩短75%以上。

2、采用本发明方法处理沉钒废水蒸发结晶液,硫化钠产率高达99%,纯度高达99.9%,还原效率提升为原来的1.6倍以上,固废利用率高达98%。(发明人赵珏瑶;张士举;徐玲俐;曾成华;侯亚辉;赵锐;邓玉芳)