申请日20200710

公开(公告)日20201002

IPC分类号B01D36/04; B01D33/48; B01D33/50; B01D21/26; B01D21/24

摘要

本发明公开了涉及废水处理领域的一种废水处理搅拌槽,包括壳体、支撑柱、出水管、上盖板、电机和搅拌叶;上盖板上开设有交换口,且上盖板下表面上转动连接有交错封板,交错封板上开设有与交换口外轮廓相同的交换槽,交换槽的侧边交错封板上表面固定设置有把手;内导管与转轴滑动连接,且转轴的的下端部通过轴承与壳体的下底板转动连接,转轴和出水管同轴设置,且壳体下底板与转轴对应的位置也开设有通孔;转轴的外壁上固定设置有搅拌叶;本发明解决了传统装置滤网易堵塞且不易清理的技术问题。

权利要求书

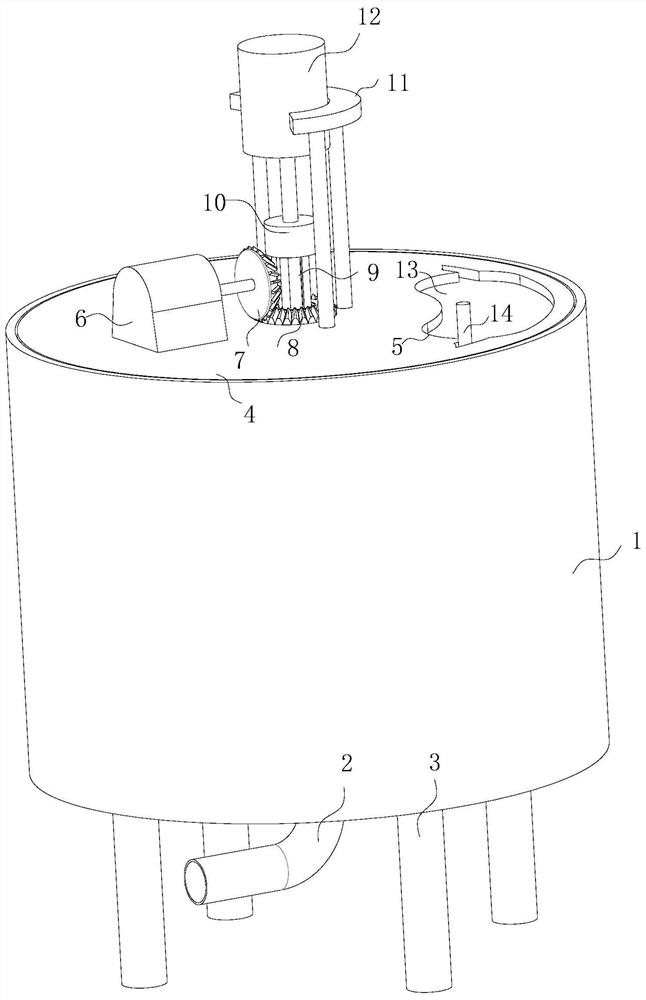

1.一种废水处理搅拌槽,包括壳体、支撑柱、出水管、上盖板、电机和搅拌叶;其特征在于:所述支撑柱均匀分布在所述壳体的下底板上,所述出水管固定设置在所述壳体下底板的中心位置,所述上盖板固定设置在所述壳体上端面,所述上盖板中心位置的周围通过安装架固定安装有气缸,所述气缸推杆的下端面固定设置有头套,所述头套内部卡嵌有固定块,所述固定块下端固定设置有内导管;所述上盖板中心位置开设有通孔,且通过通孔和轴承转动连接有转轴,所述转轴上部键连接有第二锥齿轮,所述第二锥齿轮啮合有第一锥齿轮,所述第一锥齿轮固定设置在与上盖体固定连接的电机输出轴上;所述上盖板上开设有交换口,且所述上盖板下表面上转动连接有交错封板,所述交错封板上开设有与交换口外轮廓相同的交换槽,所述交换槽的侧边交错封板上表面固定设置有把手;所述内导管与转轴滑动连接,且所述转轴的的下端部通过轴承与所述壳体的下底板转动连接,所述转轴和所述出水管同轴设置,且所述壳体下底板与转轴对应的位置也开设有通孔;所述转轴的外壁上固定设置有搅拌叶;

所述内导管包括管体,所述管体上等距离均匀对称分布有第一出水口,所述内导管圆周方向上的第一出水口之间均固定设置有与内导管等长的密封棱,所述密封棱的外侧中间位置开设有贯穿的限位槽;所有所述第一出水口的下侧均固定设置有密封板,所述密封板、密封棱与管体之间的空腔形成积液槽,所述密封板内开设有开口朝外且下方与积液槽联通的导流槽;所述导流槽的开口部分设置有收口状的抽射槽;

所述转轴包括轴体,所述轴体为中空状,所述轴体上等距离均匀对称开设有第二出水口,所有所述第二出水口上方的轴体内表面均固定设置有内嵌弧板,所述内嵌弧板、密封棱与轴体之间的空腔组成让位腔;所有所述内嵌弧板的下端面均对称固定设置有连接柱,同一内嵌弧板上的所述连接柱公共固体连接有活塞板,所述活塞板和所述积液槽尺寸匹配;所述第二出水口之间的轴体内壁上设置有与限位槽尺寸匹配的限位棱,所述第二出水口内固定设置有滤网;所述密封板的外轮廓尺寸和所述第二出水口在轴体内壁上的尺寸匹配,出水管未放水状态以及放完水收起状态相同,且此时的抽射槽下端部与所述第二出水口上端部位置齐平;所述第一出水口数目与所述第二出水口的数目相等。

2.根据权利要求1所述的一种废水处理搅拌槽,其特征在于:所述第二出水口的上端部开设有引流槽,所述引流槽包括喷射口,所述喷射口设置在倒扣状态的s下方,所述s联通有开设在轴体内壁的开口段,所述开口段上端面开设有与轴体内壁接通的接通槽,所述接通槽和开口段之间在轴体内壁不接通;所述喷射口开设在滤网的外侧,且其轮廓所在的弧面与所述滤网相交;所述内嵌弧板的最低点低于与其对应的第二出水口的上端部。

3.根据权利要求1所述的一种废水处理搅拌槽,其特征在于:所述搅拌叶包括内叶体、外叶体和限位边,所述内叶体的外侧与所述外叶体的内侧相铰接,所述内叶体和外叶之间的接触面上有一个相互配合的限位边。

4.根据权利要求1所述的一种废水处理搅拌槽,其特征在于:所述交换口和所述交换槽外轮廓尺寸匹配,且所述交换口的两侧开设有供把手转动的让位槽体。

5.根据权利要求1所述的一种废水处理搅拌槽,其特征在于:所述积液槽的横截面积大于所述导流槽的横截面积。

6.根据权利要求1所述的一种废水处理搅拌槽,其特征在于:所述所述内导管完全排水状态时,所述抽射槽位于所述第二出水口下端上侧。

说明书

一种废水处理搅拌槽

技术领域

本发明涉及废水处理领域,具体为一种废水处理搅拌槽。

背景技术

众所周知,随着我国经济的快速发展,生活水平不断提高,所带来的环境污染越来越严重,其中废水对环境存在极大危害,现有废水处理方式需对废水进行沉淀后过滤处理,从而使废水中的杂质与污水分离,一般采用过滤器在搅拌槽底部对废水进行直接过滤排出,采用此种方式时,由于废水中颗粒杂质较多,会堵塞滤网网眼,降低排水效率,此外,时间久了,滤网网眼会被堵塞,不易清理。

基于此,本发明设计了一种废水处理搅拌槽,以解决上述问题。

发明内容

本发明的目的在于提供一种废水处理搅拌槽,以解决上述背景技术中提出的一般采用过滤器在搅拌槽底部对废水进行直接过滤排出,采用此种方式时,由于废水中颗粒杂质较多,会堵塞滤网网眼,降低排水效率,此外,时间久了,滤网网眼会被堵塞,不易清理的问题。

为实现上述目的,本发明提供如下技术方案:一种废水处理搅拌槽,包括壳体、支撑柱、出水管、上盖板、电机和搅拌叶;所述支撑柱均匀分布在所述壳体的下底板上,所述出水管固定设置在所述壳体下底板的中心位置,所述上盖板固定设置在所述壳体上端面,所述上盖板中心位置的周围通过安装架固定安装有气缸,所述气缸推杆的下端面固定设置有头套,所述头套内部卡嵌有固定块,所述固定块下端固定设置有内导管;所述上盖板中心位置开设有通孔,且通过通孔和轴承转动连接有转轴,所述转轴上部键连接有第二锥齿轮,所述第二锥齿轮啮合有第一锥齿轮,所述第一锥齿轮固定设置在与上盖体固定连接的电机输出轴上;所述上盖板上开设有交换口,且所述上盖板下表面上转动连接有交错封板,所述交错封板上开设有与交换口外轮廓相同的交换槽,所述交换槽的侧边交错封板上表面固定设置有把手;所述内导管与转轴滑动连接,且所述转轴的的下端部通过轴承与所述壳体的下底板转动连接,所述转轴和所述出水管同轴设置,且所述壳体下底板与转轴对应的位置也开设有通孔;所述转轴的外壁上固定设置有搅拌叶;

所述内导管包括管体,所述管体上等距离均匀对称分布有第一出水口,所述内导管圆周方向上的第一出水口之间均固定设置有与内导管等长的密封棱,所述密封棱的外侧中间位置开设有贯穿的限位槽;所有所述第一出水口的下侧均固定设置有密封板,所述密封板、密封棱与管体之间的空腔形成积液槽,所述密封板内开设有开口朝外且下方与积液槽联通的导流槽;所述导流槽的开口部分设置有收口状的抽射槽;

所述转轴包括轴体,所述轴体为中空状,所述轴体上等距离均匀对称开设有第二出水口,所有所述第二出水口上方的轴体内表面均固定设置有内嵌弧板,所述内嵌弧板、密封棱与轴体之间的空腔组成让位腔;所有所述内嵌弧板的下端面均对称固定设置有连接柱,同一内嵌弧板上的所述连接柱共同固定连接有活塞板,所述活塞板和所述积液槽尺寸匹配;所述第二出水口之间的轴体内壁上设置有与限位槽尺寸匹配的限位棱,所述第二出水口内固定设置有滤网;所述密封板的外轮廓尺寸和所述第二出水口在轴体内壁上的尺寸匹配;出水管未放水状态以及放完水收起状态相同,且此时的所述抽射槽下端部与所述第二出水口上端部位置齐平;所述第一出水口数目与所述第二出水口的数目相等,确保第一出水口和第二出水口一一对应。

传统搅拌槽过滤器在搅拌槽底部对废水进行直接过滤排出,采用此种方式时,由于废水中颗粒杂质较多,会堵塞滤网网眼,降低排水效率,此外,时间久了,滤网网眼会被堵塞,不易清理。为解决上述技术问题,本发明使用时,先将壳体内注入需要处理的废水,打开电机,电机通过第一锥齿轮和第二锥齿轮带动转轴转动,再通过转轴带动搅拌叶搅拌(如图3所示,搅拌叶逆时针转动),从而带动废水离心转动,从而使质量较大的沉淀向壳体的边缘运动,此时在转轴附近的液体为处理干净的液体,当废水处理完毕后,需要将搅拌槽内的废水排出;此时打开气缸,气缸通过头套和固定块将内导管向下压,从而使原来将第二出水口密封的密封板产生与第二出水口的相对位移(密封状态如图7、图8和图10左侧所示),从而逐渐脱离密封状态,进而使第一出水口和第二出水口逐渐增大相交面积,从而靠近转轴附近的清水会穿过第一出水口和第二吹水口的重合部分通过内导管和出水管排出,当气缸停止后,第一出水口和第二出水口完全齐平,此时排水效率最高(完全齐平的状态如图10右侧所示);与此同时进行的是:排水前位于积液槽底部的活塞板由于内导管相对于转轴的向下滑动而产生与积液槽内壁的相对滑动,此时导流槽通过抽射槽向积液槽抽入液体来补偿相对滑动产生的积液槽内腔体负压(抽入的液体会存储在积液槽内,需要注意的是:处于液面之上的第二出水口对应的导料槽虽然抽不到液体,但是其对应的滤网也不需要冲洗,所以不会影响清洁效果)。

当搅拌槽内的液体通过第一出水口和第二出水口排放完毕后,收起气缸,气缸带动内导管回到初始位置,与此同时进行的是,抽射槽会将积液槽内的自下而上均匀液体射出,从而达到清洁滤网的目的;具体工作过程为:内导管向上运动,从而使活塞板与其对应的积液槽相向运动,从而挤压积液槽内的液体通过导流槽上侧的抽射槽水平射出(积液槽的横截面积大于导流槽,所以导流槽的水速较快,由于抽射槽为收口状,所以抽射槽的水速很快,从而达到冲洗滤网的目的),此外,由于射出的水流量和活塞板挤压的水流量相关,而活塞板相对于积液槽的运动距离和抽射槽相对于滤网的运动距离是相等的也是和第一出水口与第二出水口的相对位移是相等的,所以,抽射槽射水的路径高度是和滤网高度相等的,每段距离射水的速度和流量均是相等的,所以可以高效均匀且全面的清洁滤网上的沉淀。

本发明将滤网设置在转轴上,转轴转动时排水,由于离心作用,质量较大的固体沉淀会运动到壳体边缘,此时转轴的周围的液体较为清洁,所以通过设置在转轴上的第二出水口排水,不会由于沉淀在滤网上的堆积,影响排水效率。此外,由于污水中可能存在少量与水密度相近的固体或者絮状物会在排水中塞入到部分滤网网眼中,所以在排水结束后需要对滤网进行一定力度的冲洗,本发明通过抽射槽、活塞板和积液槽之间配合,可以在第一出水口相对于第二出水口运动的过程中,对滤网进行横向的冲洗,从而解决了滤网网眼会被堵塞,不易清理的问题。

作为本发明的进一步方案:所述第二出水口的上端部开设有引流槽,所述引流槽包括喷射口,所述喷射口设置在倒扣状态的“U”型部下方,所述“U”型部联通有开设在轴体内壁的开口段,所述开口段上端面开设有与轴体内壁接通的接通槽,所述接通槽和开口段之间在轴体内壁不接通;所述喷射口开设在滤网的外侧,且其轮廓所在的弧面与所述滤网相交;所述开口段下端面与第二出水口上端面的高度差小于所述抽射槽的开口高度;所述内嵌弧板的最低点低于与其对应的第二出水口的上端部。

如图11-13所示,使用过程中,由于液体的压缩性较差,所以需要对抽射槽的加工精度较高,使抽射槽上升的极限位置恰好与第二出水口上端齐平,以及可能存在滤网单方向冲洗不干净的情况。本部分的工作过程为:内导管向上运动至抽射槽和第二出水口出现交错的位置,内导管继续向上运动,抽射槽正对第二出水口的部分减少,当抽射槽的上端刚出现于开口段重合时,抽射槽开始朝让位腔灌水(由于该部分的内嵌弧板的最低点低于与其对应的第二出水口的上端部,所以此时让位腔在密封板上端面的作用下为一个相对密封的空间,如图13所示),从而可以确保活塞板可以继续相对于积液槽运动(不会产生液体压缩),并且挤压出积液槽内的液体。当抽射槽运动到极限位置静止时,此时抽射槽位于完全重合在开口段内;在此过程中,活塞板挤压出的积液槽的液体,会先将开口段和s段左侧的槽体填满,再通过喷射口竖向向下喷出液体(开口段来不及排出的液体,会通过接通槽被挤压到让位腔内,并且产生气压,当活塞板与积液槽的相对运动停止后,让位腔内的液体会被继续挤压通过喷射口排出;最后残存在开口段的液体,也会当内导管下次向下运动时由于密封板脱离与让位腔的接触而被排出),竖直方向对滤网进行冲洗。

本发明通过将第二出水口上端设置引流槽和让位腔,再配合最低点低于与其对应的第二出水口的上端部的内嵌弧板,将原先可能由于液体不可压缩导致加工精度高的问题转换为将积液槽内的液体通过喷射口喷出,一方面,在竖直方向上再一次对滤网进行清洗,从而提高了清洁效率,此外,由于开口段的存在以及接通槽和让位腔接通,所以抽射槽即使没有高精度的加工,也可完成工作。

作为本发明的进一步方案:所述搅拌叶包括内叶体、外叶体和限位边,所述内叶体的外侧与所述外叶体的内侧相铰接,所述内叶体和外叶之间的接触面上有一个相互配合的限位边。

由于搅拌叶外径较大,这就给搅拌槽内部清理带来了不便,使用时,如图4所示,当需要对搅拌槽内部清理时,将搅拌叶的内叶体和外叶体在铰接位置让着搅拌方向相反的方向对折,从而可以减小搅拌叶在搅拌槽内所占径向长度,从而可以方便搅拌槽的内部清理。

作为本发明的进一步方案:所述交换口和所述交换槽外轮廓尺寸匹配,且所述交换口的两侧开设有供把手转动的让位槽体。确保交换槽和交换口可以最大限度上的完成重合,方便想搅拌槽内灌水以及搅拌槽的清理。

作为本发明的进一步方案:所述积液槽的横截面积大于所述导流槽的横截面积。可以提高抽射槽和喷射口的射出水流的速度。

作为本发明的进一步方案:所述内导管完全排水状态时,所述抽射槽位于所述第二出水口下端上侧,由于所述积液槽的横截面积大于所述导流槽的横截面积,所以抽水的时候,抽水速度可能来不及填满活塞板与积液槽之间的空腔,从而产生负压仓,当内导管完全排水状态时,所述抽射槽位于所述第二出水口下端上侧,可以使第一出水口和第二出水口在排水过程中,积液腔还可以通过负压吸液体来平衡其与活塞板之间的负压。

与现有技术相比,本发明的有益效果是:

1、本发明将滤网设置在转轴上,转轴转动时排水,由于离心作用,质量较大的固体沉淀会运动到壳体边缘,此时转轴的周围的液体较为清洁,所以通过设置在转轴上的第二出水口排水,不会由于沉淀在滤网上的堆积,影响排水效率。此外,由于污水中可能存在少量与水密度相近的固体或者絮状物会在排水中塞入到部分滤网网眼中,所以在排水结束后需要对滤网进行一定力度的冲洗,本发明通过抽射槽、活塞板和积液槽之间配合,可以在第一出水口相对于第二出水口运动的过程中,对滤网进行横向的冲洗,从而解决了滤网网眼会被堵塞,不易清理的问题。

2、本发明通过将第二出水口上端设置引流槽和让位腔,再配合最低点低于与其对应的第二出水口的上端部的内嵌弧板,将原先可能由于液体不可压缩导致加工精度高的问题转换为将积液槽内的液体通过喷射口喷出,一方面,在竖直方向上再一次对滤网进行清洗,从而提高了清洁效率,此外,由于开口段的存在以及接通槽和让位腔接通,所以抽射槽即使没有高精度的加工,也可完成工作。(发明人肖国兵)