申请日2019.12.04

公开(公告)日2020.03.24

IPC分类号C02F3/34; C02F101/16

摘要

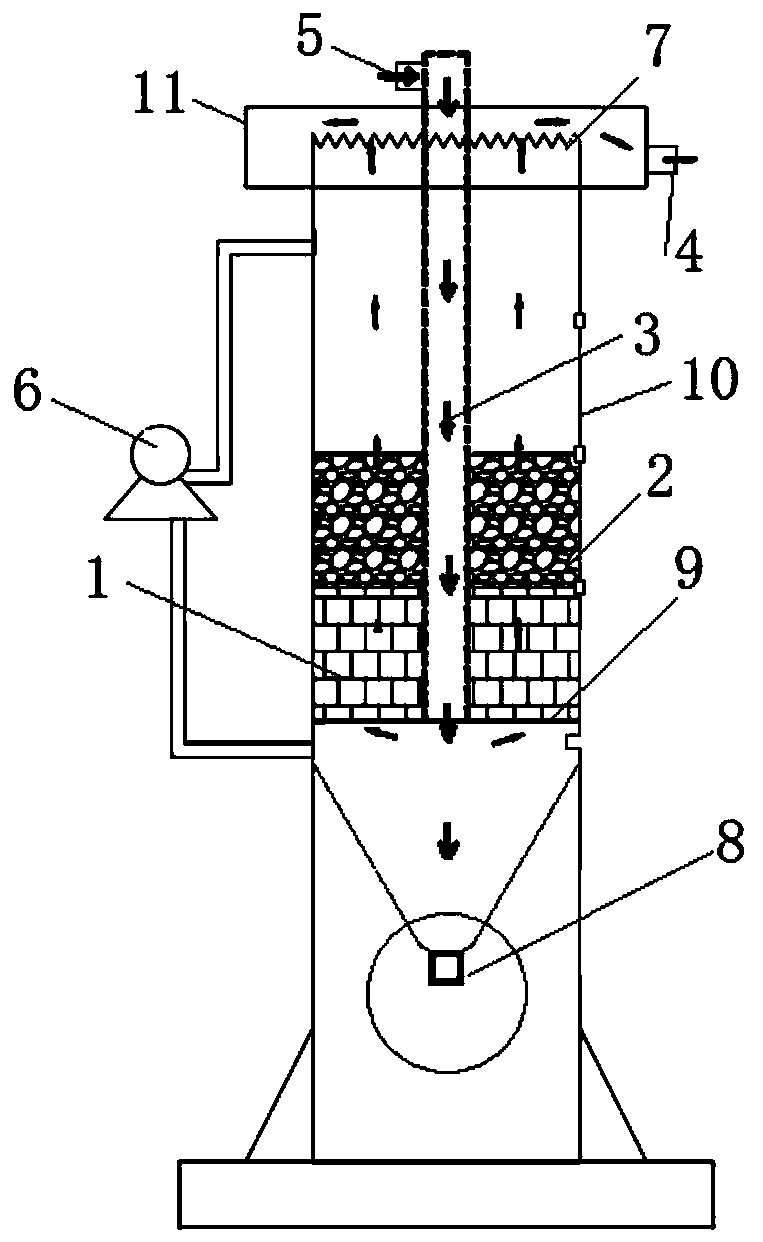

本发明属于污水处理领域,具体涉及一种硫自氧反硝化与异氧反硝化联合深度脱氮装置及方法,其特征在于:滤池主体腔体10顶部设置溢水槽11及溢流堰7,溢水槽11旁侧设置出水口4;中心管3固定于反应滤池腔体10中心,反应滤池腔体10顶部设计溢流堰7,中心管3一端设置有进水口5,中心管3另一端设置支撑孔板9,支撑孔板9能够抵住中心管且支撑孔板的边缘与滤池腔体10贴壁固定;支撑孔板9底部的滤池腔体部分设置排泥口8,支撑孔板9顶部从下往上依此设置第一滤层1、第二滤层2。本发明异养和自氧联合脱氮,功能上互补,无需二次投加有机碳源,脱氮效率高。

权利要求书

1.一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:

滤池腔体(10)顶部设置溢流堰(7),溢水槽(11)反应器的底端设置出水口(4);

中心管(3)固定于反应滤池腔体(10)中心,反应滤池腔体(10)顶部设计溢流堰(7),中心管(3)一端设置有进水口(5)连接进水泵,中心管(3)另一端设置支撑孔板(9),中心管(3)固定于反应滤池腔体(10)中心,反应滤池腔体(10)顶部设计溢流堰(7);

支撑孔板(9)底部的反应腔体(10)底部设置排泥口(8),支撑孔板(9)顶部从下往上依此设置第一滤层(1)、第二滤层(2)。

2.根据权利要求1所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:内循环泵(6)一端与第二滤层顶部相连,内循环泵(6)另一端支撑孔板(9)底部的滤池腔体(10)部分相连,实现将顶部进水抽入底部,起到均匀系统水质同时排出氮气功能。

3.根据权利要求1所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:第一滤层为B-PVA载体。

4.根据权利要求1所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:第二滤层为改性硫磺块状载体。

5.根据权利要求3所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:B-PVA载体比表面积为1.06m2/g,大于4000m2/m3。

6.根据权利要求3所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:改性硫磺载体制备采用硫磺粉50%熔化成液态后,加入100目氧化镁10%、碳酸钙粉30%、麦饭石粉5%、生石灰粉2%和粘结剂3%混合搅拌4h,冷却后粉碎使用。

7.根据权利要求1所述的一种硫自氧反硝化与异氧反硝化联合深度脱氮装置,其特征在于:内循环泵(6)为内循环水泵。

8.一种根据权利要求1-2任一项所述的装置进行硫自氧反硝化与异氧反硝化联合深度脱氮的方法,其特征在于,按照以下步骤进行:

步骤一,水从中心管顶部一端设置进水口(5)流入,并顺着中心管由上而下流入;中心管(3)固定于反应器中心,中心管四周为溢水槽(11),槽顶安装锯齿堰,中心管底部另一端贴壁安装支撑孔板(9),支撑孔板(9)能够支撑住中心管且支撑孔板的边缘与滤池腔体贴壁(10)固定;

步骤二,水从中心管下部另一端流出翻上,进入到支撑孔板(9)与排泥口之间的滤池腔体部分(10),腔体添加填料;

步骤三,水自下而上依此通过第一滤层、第二滤层,溢过溢流堰(7)进入溢水槽(11),内循环泵间歇运行起到均匀反应器水质和排出氮气功能;

步骤四,反应器中的水从顶部的溢水槽(11)的出水口(4)排出;

步骤五,定期从排泥口(8)排出污泥。

9.根据权利要求8所述的硫自氧反硝化与异氧反硝化联合深度脱氮的方法,其特征在于:第一滤层为B-PVA载体,B-PVA载体负载异养脱氮微生物。

10.根据权利要求8所述的硫自氧反硝化与异氧反硝化联合深度脱氮的方法,其特征在于:第二滤层为改性硫磺块状载体。

说明书

一种硫自氧反硝化与异氧反硝化联合深度脱氮装置及方法

技术领域

本发明属于污水处理领域,具体涉及一种硫自氧反硝化与异氧反硝化联合深度脱氮装置及方法。

背景技术

现有传统生化技术,由于污水处理系统微生物的专一性、环境耐受能力差、造成处理效率低、且运行管理复杂,费用高。尤其当污水厂二级可生物降解的有机物含量低(低C/N),其本身所提供的碳源不能满足生物反硝化脱氮的要求时,对整个体系的污水运行复杂度提出了更高的要求,需要额外补充碳源维持微生物的系统,完成新陈代谢。

发明内容

为了解决上述技术问题,本发明提供一种异养和自氧同时脱氮,功能上互补,无需二次投加有机碳源,脱氮效率高,硫自氧反硝化与异氧反硝化联合深度脱氮装置及方法。

本发明的技术方案为:

一种硫自氧反硝化与异氧反硝化联合深度脱氮装置:

滤池腔体10顶部设置溢流堰7,溢水槽11反应器的底端设置出水口4;

中心管3固定于反应滤池腔体10中心,反应滤池腔体10顶部设计溢流堰7,中心管3一端设置有进水口5连接进水泵,中心管3另一端设置支撑孔板9,中心管3固定于反应滤池腔体10中心,反应滤池腔体10顶部设计溢流堰7;

支撑孔板9底部的反应器底部设置排泥口8,支撑孔板9顶部从下往上依此设置第一滤层1、第二滤层2。

进一步地,内循环泵6一端与第二滤层顶部相连,内循环泵6另一端支撑孔板9底部的滤池腔体10部分相连,实现将顶部进水抽入底部,起到均匀系统水质同时排出氮气功能。

进一步地,第一滤层为B-PVA载体,B-PVA载体负载异养脱氮微生物。

进一步地,第二滤层为改性硫磺块状载体。

进一步地,B-PVA载体比表面积为1.06m2/g,大于4000m2/m3。

进一步地,改性硫磺载体制备采用硫磺粉50%熔化成液态后,加入100目氧化镁10%、碳酸钙粉30%、麦饭石粉5%、生石灰粉2%和粘结剂3%混合搅拌4h,冷却后粉碎使用。

进一步地,改性硫磺载体制备采用硫磺粉50%在130℃熔化成液态后,加入100目氧化镁10%、碳酸钙粉30%、麦饭石粉5%、生石灰粉2%和粘结剂3%在130℃混合搅拌4h,冷却后粉碎使用。

进一步地,内循环泵6为内循环水泵。

一种装置进行硫自氧反硝化与异氧反硝化联合深度脱氮的方法,按照以下步骤进行:

步骤一,水从中心管上部一端设置进水口5流入,并顺着中心管由上而下流入;中心管3固定于反应器中心,中心管四周为溢水槽11,槽顶安装“锯齿堰”,中心管底部另一端贴壁安装支撑孔板9,支撑孔板9能够支撑住中心管且支撑孔板的边缘与滤池腔体贴壁10固定;

步骤二,水从中心管下部另一端流出翻上,进入到支撑孔板9与排泥口之间的滤池腔体部分10,腔体添加填料;

步骤三,水自下而上依此通过第一滤层、第二滤层,溢过溢流堰7进入溢水槽11,内循环泵间歇运行起到均匀反应器水质和排出氮气功能;

步骤四,反应器中的水从顶部的溢水槽11的出水口4排出;

步骤五,定期从排泥口8排出污泥。

进一步地,第一滤层为B-PVA载体,B-PVA载体负载异养脱氮微生物。

进一步地,第二滤层为改性硫磺块状载体。

本发明的有益效果为:

本发明在一个整体反应器综合利用了二者脱氮机理的优势互补,利用载体填料特性(改性硫磺颗粒+石灰石+硫化铁+PVA凝胶载体)负载固定化不同菌群的脱氮微生物,异养和自氧同时脱氮,功能上互补,异养可以增加自氧所消耗的碱度,减少额外碱度的投加,形成一个“共生”的生态系统,进而降解水中的“硝态氮”,无需二次投加有机碳源,诸如(乙酸钠和葡萄糖等),极大的提高了脱氮效率,降低了脱氮运行费用、成本低廉。具体来说:

(1)一体化脱氮所述装置包括异养、自氧反硝化滤池,进水从中心管3顶部进水口5进水,流出溢流堰7顶部的水从出水口4流出,滤池腔体底部采用支撑孔板9支撑载体,第一滤层采用B-PVA(聚乙烯醇)载体负载异养脱氮微生物(主要污泥接种),第二滤层添加特殊改性硫磺块状载体,用于负载脱氮硫杆菌。内循环泵间歇运行,主要排出氮气,同时兼顾均匀系统水质功能。

(2)根据权利所述,其特征在于所述填料第一层为B-PVA载体,BPVA载体具有比表面积大(1.06m2/g,大于4000m2/m3第三方检测),接种微生物采用活性污泥剩余污泥进行接种,高密度的异养微生物聚集在B-PVA填料层,异养菌可以利用废水中残留有机物及死亡的生物细胞作为营养物进行异养反硝化。

(3)改性硫磺载体制备采用“改性硫磺载体制备采用硫磺粉50%熔化成液态后,加入100目氧化镁10%、碳酸钙粉30%、麦饭石粉5%、生石灰粉2%和粘结剂3%混合搅拌4h,冷却后粉碎使用。

(4)反应物热熔状态的合成,保证了二者反应时的均匀性,粘结剂增强了载体的抗压强度、耐磨损和孔隙率。

(5)本反应器从顶部中心管进水流入底部折流升流式进水,功能上进水可以实现重力自流,避免压力提升产生的能耗,同时循环泵主要功能可以从顶部排出氮气,保证“脱氮正反应”顺利进行。底部设排污阀,重力定时排出污泥,全套装置无需设置反洗系统,较传统深床脱氮滤池,投资和能耗进一步降低。

(6)反应槽B-PVA载体微生物异氧反硝化容易产生碱度可以提供硫自氧脱氮硫杆菌自氧反硝化消耗的碱度补充。(发明人刘波文;石井裕之;刘济忠)