申请日2019.12.03

公开(公告)日2020.02.21

IPC分类号C02F9/14; C02F101/14; C02F101/16; C02F101/20; C02F103/16

摘要

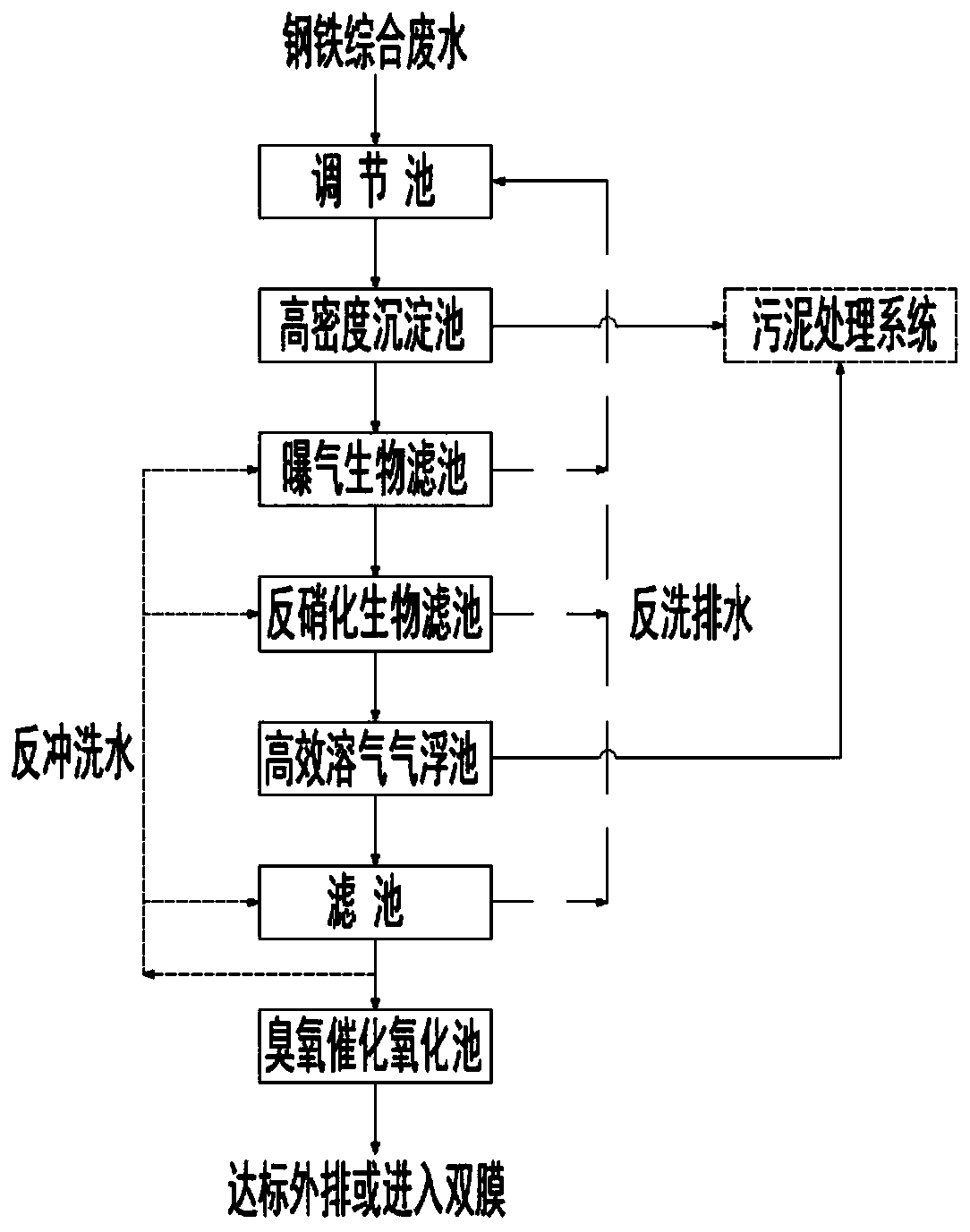

本发明涉及一种降低钢铁综合废水污染物浓度的系统及工艺,所述系统包括通过废水管道依次连接的调节池、高密度沉淀池、曝气生物滤池、反硝化生物滤池、高效溶气气浮池、滤池及臭氧催化氧化池;本发明能够彻底将废水中的污染物转化为非污染物质,达到降低污染物浓度的目的,满足《钢铁工业水污染物排放标准GB13456‑2012》表3中对水污染物特别排放限值的要求,并且完全满足双膜法除盐回用进水水质指标,以提高除盐回用设施的使用寿命。

权利要求书

1.一种降低钢铁综合废水污染物浓度的系统,其特征在于,包括通过废水管道依次连接的调节池、高密度沉淀池、曝气生物滤池、反硝化生物滤池、高效溶气气浮池、滤池及臭氧催化氧化池;其中:

所述调节池中设可提升式曝气器;

所述高密度沉淀池设药物投加装置,高密度沉淀池设沉淀物排放口通过管道连接污泥处理系统;

所述曝气生物滤池内设固定式曝气器,固定式曝气器通过管道连接空气悬浮风机;

所述反硝化生物滤池设惰性气体引入口及碳源投加装置;反硝化生物滤池的底部设进水口,上部设出水口,池体内设至少2层滤层,包括设于下层的好氧菌抑制层及设于上层的反硝化层;

所述高效溶气气浮池上游的废水管道上设管式反应器,管式反应器设除磷剂添加口及絮凝剂添加口;高效溶气气浮池内沿水流方向依次划分为进水区、布水区及分离区,进水区的进水口与管式反应器的出水口相连,进水区设气浮装置;布水区的顶部设刮渣机,布水区的下部设波纹斜板,底部设排泥口;分离区的底部设刮泥机及自动排泥阀;刮渣机通过排渣槽连接污泥处理系统,刮泥机通过排泥管道连接污泥处理系统,排泥管道上设自动排泥阀。

2.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述调节池中还设有加热装置,加热装置为电加热装置或蒸汽加热装置。

3.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述高密度沉淀池中的药物投加装置为石灰投加装置、氯化钙投加装置、碳酸钠投加装置、碳酸氢钠投加装置、PAC投加装置、PAM投加装置中的一种或多种。

4.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述空气悬浮风机采用变频控制。

5.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述气浮装置由溶气罐、循环泵及释放器组成,溶气罐上设空气入口、循环水入口及溶气水出口,循环水入口与进水区上的循环水出口通过循环水管道相连,循环水管道上设循环泵,溶气水出口与进水区内的释放器相连。

6.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述滤池为砂滤池或V型滤池。

7.根据权利要求1所述的一种降低钢铁综合废水污染物浓度的系统,其特征在于,所述滤池下游的废水管道上设反冲洗水出口,通过反冲洗水管道分别连接曝气生物滤池、反硝化生物滤池及滤池的反冲洗水入口;曝气生物滤池、反硝化生物滤池及滤池分别设反洗排水口,通过反洗排水管道连接调节池。

8.一种基于权利要求1所述系统的降低钢铁综合废水污染物浓度的工艺,其特征在于,包括如下步骤:

1)钢铁综合废水首先进入调节池,调节池用于调节水量、均衡水质、防止污泥沉淀;通过曝气向废水中充氧,将废水中的二价铁氧化为三价铁,以便在后续高密度沉淀池中通过投加石灰形成氢氧化铁沉淀而去除总铁,满足废水除盐回用要求;在调节池中根据需要对废水进行加热,避免由于水温过低影响后续的生化处理效果和双膜除盐产水率;

2)调节池出水进入高密度沉淀池;在高密度沉淀池中,需根据废水水质情况投加药物,包括投加石灰去除硬度,以满足废水除盐回用要求;投加石灰和氯化钙去除氟化物,满足出水氟化物达标要求;投加碳酸钠或碳酸氢钠补充碱度,满足氨化反应需要的碱度,以及后续氨氮去除时的碱度要求;投加PAC、PAM形成絮体,以去除SS;高密度沉淀池产生的污泥进入污泥处理系统进行处理;

3)高密度沉淀池出水进入曝气生物滤池;在曝气生物滤池中去除废水中的COD,并将氨氮转化为硝酸盐;

4)曝气生物滤池出水进入反硝化生物滤池;反硝化生物滤池采用上出水方式,废水先经过好氧菌抑制层降低DO,再经过反硝化层;废水经过反硝化层时,以外加碳源为电子供体发生反硝化反应,将硝酸盐转化为氮气排出;加入惰性气体的作用是使滤料膨胀,生物产生的老化污泥顺水流流出;

5)反硝化生物滤池出水进入高效溶气气浮池;废水首先进入管式反应器,在管式反应器中加入除磷剂和絮凝剂,使废水中的杂质形成可分离的絮凝物;废水进入进水区后,絮凝物与溶气水中释放的直径为30~50um的气泡接触,形成低密度的“气浮体”,同时去除废水中的油和悬浮物,絮凝物在布水区聚结为浮渣,通过刮渣机刮至收渣槽后,自流排入污泥处理系统;上升速度较慢的絮体与水向下流动通过波纹斜板进一步聚结,低密度的絮体上浮到水面,高密度的絮体沉淀到底部,在布水区沉积的砂子通过排砂口排出;进水区沉淀的泥沙及分离区底部沉淀的污泥由刮泥机刮至排泥端,通过自动排泥阀定期、定量排入污泥处理系统;

6)高效溶气气浮池出水进入滤池,去除悬浮物,降低浊度;

7)滤池出水进入臭氧催化氧化池,废水中的部分COD在高密度沉淀池和曝气生物滤中得到降解,剩余部分在臭氧催化氧化池去除;通过臭氧催化氧化池保证废水中的COD和BOD达标,系统出水COD≤30mg/L。

9.根据权利要求8所述的一种降低钢铁综合废水污染物浓度的工艺,其特征在于,作为双膜法除盐工艺的预处理工艺,系统出水进入双膜法除盐系统,此时省略步骤5)或将反硝化生物滤池出水通过超越管道直接送入后续处理装置。

说明书

一种降低钢铁综合废水污染物浓度的系统及工艺

技术领域

本发明涉及工业废水处理技术领域,尤其涉及一种降低钢铁综合废水污染物浓度的系统及工艺。

背景技术

钢铁企业是用水大户,产生大量生产废水,废水中SS、COD、氨氮、总氮、氟化物、氰化物等指标易超标,无法直接排放。对工业废水采用除盐回用是行业发展趋势,但该方法并没有将污染物去除,而是将污染物转移到浓盐水中,浓盐水再次使用势必造成二次污染。另外,双膜法除盐对进水要求严格,进水水质好,可以大大提高除盐设备的使用寿命。因此最好在废水进入双膜法除盐系统前,先降低污染物浓度。

发明内容

本发明提供了一种降低钢铁综合废水污染物浓度的系统及工艺,能够彻底将废水中的污染物转化为非污染物质,达到降低污染物浓度的目的,满足《钢铁工业水污染物排放标准GB13456-2012》表3中对水污染物特别排放限值的要求,并且完全满足双膜法除盐回用进水水质指标,以提高除盐回用设施的使用寿命。

为了达到上述目的,本发明采用以下技术方案实现:

一种降低钢铁综合废水污染物浓度的系统,包括通过废水管道依次连接的调节池、高密度沉淀池、曝气生物滤池、反硝化生物滤池、高效溶气气浮池、滤池及臭氧催化氧化池;其中:

所述调节池中设可提升式曝气器;

所述高密度沉淀池设药物投加装置,高密度沉淀池设沉淀物排放口通过管道连接污泥处理系统;

所述曝气生物滤池内设固定式曝气器,固定式曝气器通过管道连接空气悬浮风机;

所述反硝化生物滤池设惰性气体引入口及碳源投加装置;反硝化生物滤池的底部设进水口,上部设出水口,池体内设至少2层滤层,包括设于下层的好氧菌抑制层及设于上层的反硝化层;

所述高效溶气气浮池上游的废水管道上设管式反应器,管式反应器设除磷剂添加口及絮凝剂添加口;高效溶气气浮池内沿水流方向依次划分为进水区、布水区及分离区,进水区的进水口与管式反应器的出水口相连,进水区设气浮装置;布水区的顶部设刮渣机,布水区的下部设波纹斜板,底部设排泥口;分离区的底部设刮泥机及自动排泥阀;刮渣机通过排渣槽连接污泥处理系统,刮泥机通过排泥管道连接污泥处理系统,排泥管道上设自动排泥阀。

所述调节池中还设有加热装置,加热装置为电加热装置或蒸汽加热装置。

所述高密度沉淀池中的药物投加装置为石灰投加装置、氯化钙投加装置、碳酸钠投加装置、碳酸氢钠投加装置、PAC投加装置、PAM投加装置中的一种或多种。

所述空气悬浮风机采用变频控制。

所述气浮装置由溶气罐、循环泵及释放器组成,溶气罐上设空气入口、循环水入口及溶气水出口,循环水入口与进水区上的循环水出口通过循环水管道相连,循环水管道上设循环泵,溶气水出口与进水区内的释放器相连。

所述滤池为砂滤池或V型滤池。

所述滤池下游的废水管道上设反冲洗水出口,通过反冲洗水管道分别连接曝气生物滤池、反硝化生物滤池及滤池的反冲洗水入口;曝气生物滤池、反硝化生物滤池及滤池分别设反洗排水口,通过反洗排水管道连接调节池。

一种降低钢铁综合废水污染物浓度的工艺,包括如下步骤:

1)钢铁综合废水首先进入调节池,调节池用于调节水量、均衡水质、防止污泥沉淀;通过曝气向废水中充氧,将废水中的二价铁氧化为三价铁,以便在后续高密度沉淀池中通过投加石灰形成氢氧化铁沉淀而去除总铁,满足废水除盐回用要求;在调节池中根据需要对废水进行加热,避免由于水温过低影响后续的生化处理效果和双膜除盐产水率;

2)调节池出水进入高密度沉淀池;在高密度沉淀池中,需根据废水水质情况投加药物,包括投加石灰去除硬度,以满足废水除盐回用要求;投加石灰和氯化钙去除氟化物,满足出水氟化物达标要求;投加碳酸钠或碳酸氢钠补充碱度,满足氨化反应需要的碱度,以及后续氨氮去除时的碱度要求;投加PAC、PAM形成絮体,以去除SS;高密度沉淀池产生的污泥进入污泥处理系统进行处理;

3)高密度沉淀池出水进入曝气生物滤池;在曝气生物滤池中去除废水中的COD,并将氨氮转化为硝酸盐;

4)曝气生物滤池出水进入反硝化生物滤池;反硝化生物滤池采用上出水方式,废水先经过好氧菌抑制层降低DO,再经过反硝化层;废水经过反硝化层时,以外加碳源为电子供体发生反硝化反应,将硝酸盐转化为氮气排出;加入惰性气体的作用是使滤料膨胀,生物产生的老化污泥顺水流流出;

5)反硝化生物滤池出水进入高效溶气气浮池;废水首先进入管式反应器,在管式反应器中加入除磷剂和絮凝剂,使废水中的杂质形成可分离的絮凝物;废水进入进水区后,絮凝物与溶气水中释放的直径为30~50um的气泡接触,形成低密度的“气浮体”,同时去除废水中的油和悬浮物,絮凝物在布水区聚结为浮渣,通过刮渣机刮至收渣槽后,自流排入污泥处理系统;上升速度较慢的絮体与水向下流动通过波纹斜板进一步聚结,低密度的絮体上浮到水面,高密度的絮体沉淀到底部,在布水区沉积的砂子通过排砂口排出;进水区沉淀的泥沙及分离区底部沉淀的污泥由刮泥机刮至排泥端,通过自动排泥阀定期、定量排入污泥处理系统;

6)高效溶气气浮池出水进入滤池,去除悬浮物,降低浊度;

7)滤池出水进入臭氧催化氧化池,废水中的部分COD在高密度沉淀池和曝气生物滤中得到降解,剩余部分在臭氧催化氧化池去除;通过臭氧催化氧化池保证废水中的COD和BOD达标,系统出水COD≤30mg/L。

本发明作为双膜法除盐工艺的预处理工艺,系统出水进入双膜法除盐系统,此时省略步骤5)或将反硝化生物滤池出水通过超越管道直接送入后续处理装置。

与现有技术相比,本发明的有益效果是:

1)工艺及系统设置合理,能够适应钢铁综合废水水质,可同时去除废水中的SS、COD、氨氮、总氮、氟化物、硬度、浊度、色度、总铁、油等污染物。

2)经处理后的废水可以达到《钢铁工业水污染物排放标准GB13456-2012》表3中对水污染物特别排放限值指标要求,并可作为双膜法除盐的预处理工序;

3)废水中污染物的去除率均大幅度提高,其中氨氮去除率可达95%以上,COD去除率可达90%以上,总氮去除率可达90%以上。(发明人冯占立;于丰浩;杨冶;张新宇;王远志;王军强;杨志超;刁振东;王丹锫;刘佳诚;范丽丽;程诺嘉)