申请日2019.12.03

公开(公告)日2020.03.24

IPC分类号B01D53/75; B01D53/82; B01D53/84; B01D53/52; B01D53/48

摘要

本发明属于环境污染治理技术领域,具体涉及一种硫化氢气源协同污泥生物沥滤反应器,为了解决传统的污泥生物沥滤操作过程中,菌群生物量不稳定、污水处理厂臭气难以收集与资源化利用等问题。本发明设置了菌群活性稳定模块,一方面增加了优势硫杆菌的生物量,另一方面提高了菌群的活性以及抵抗反应环境波动的能力;对于污水处理厂臭气的收集与资源化利用,本发明设置了气体富集器、硫化氢预溶转化区等工艺环节,使硫化氢气源作为污泥生物沥滤反应过程中的营养基质。本发明同时实现了污泥重金属治理、污水厂臭气治理、硫化氢替代污泥沥滤营养基质,是一种新型污泥处理装备,也是一种新型污水厂臭气治理装备,具有良好的市场推广应用价值。

权利要求书

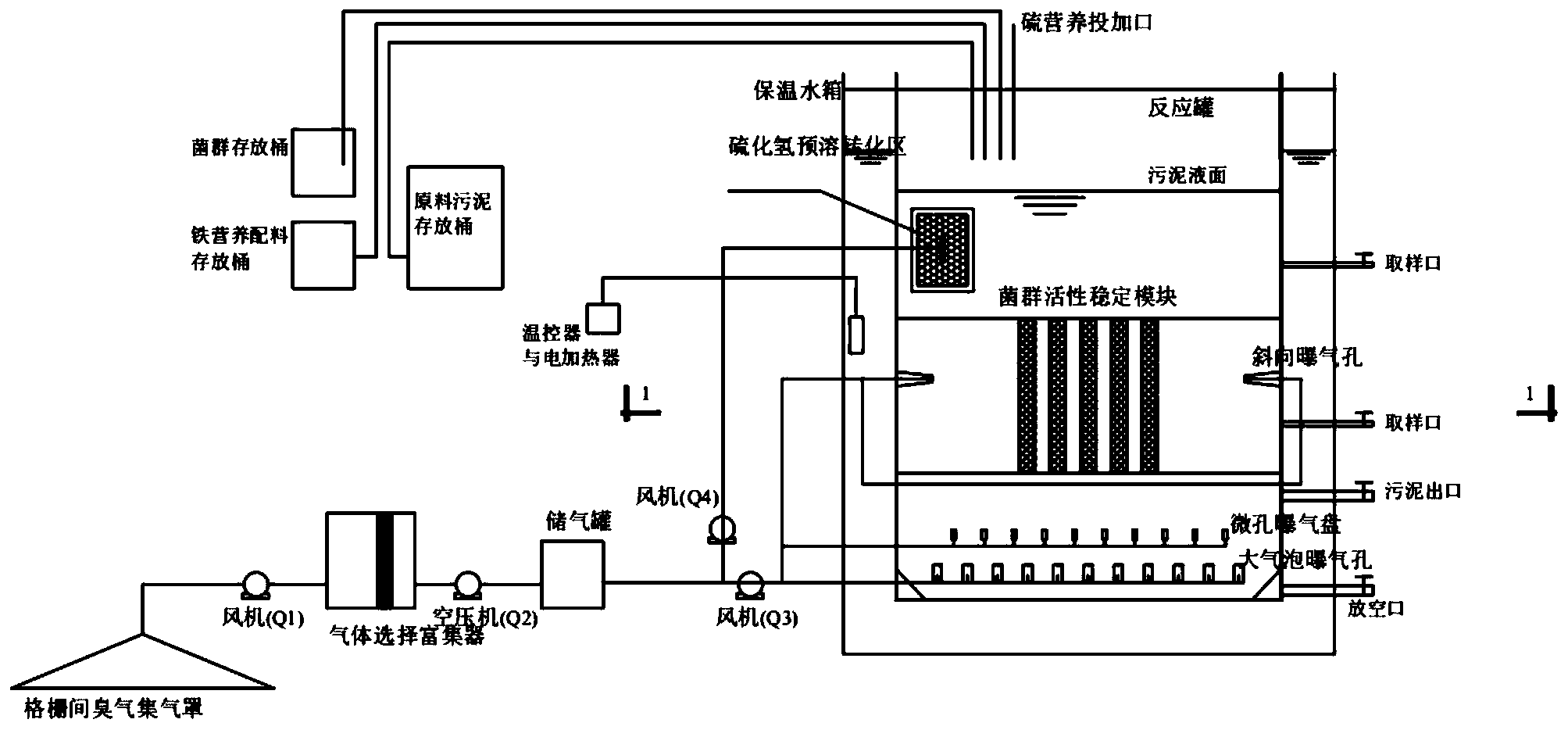

1.一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,包括以下部分:臭气收集系统,气体选择富集器,储气罐,硫化氢预溶转化区,曝气系统,反应罐,反应原料投加系统,恒温控制系统;

所述的臭气收集系统由集气罩、输气管、风机Q1组成,集气罩设置在污水处理厂格栅间进水渠或污泥浓缩池上方用于收集格栅间进水渠或污泥浓缩池的臭气,输气管的一端与集气罩相通,输气管的另一端与气体选择富集器相通,风机Q1设置在输气管上并通过输气管将臭气抽至气体选择富集器内;

所述的气体选择富集器由纤维过滤网和箱体组成,所述纤维过滤网设置在箱体内,箱体的进气口与输气管的出气口连接,箱体的出气口通过管路与储气罐的进气口相连接;

所述储气罐内的气体一部分通过风机Q4输送至硫化氢预溶转化区,另一部分通过曝气系统进入反应罐;

所述硫化氢预溶转化区设置在反应罐内且位于中上部;

所述的曝气系统由风机Q3、大气泡曝气管道、微孔曝气管道、斜向曝气管道组成,曝气机设置在反应罐外部,且均与大气泡曝气管道、微孔曝气管道和斜向曝气管道相连接,大气泡曝气管道水平设置在反应罐的底部,在大气泡曝气管道上均匀开设多个大气泡曝气孔,微孔曝气管道水平设置在反应罐内的中下部且位于大气泡曝气管道的上方,在微孔曝气管道上均匀开设多个微孔曝气盘,多个斜向曝气管道竖向设置在反应罐内且位于微孔曝气管道上方,在斜向曝气管道上均匀开设多个斜向曝气孔,所述大气泡曝气管道、斜向曝气管道和微孔曝气管道都通过风机Q3与储气罐相连接;

所述的反应罐包括罐体和设置在罐体侧壁的取样管、污泥管和放空管,所述的取样管有两个,分别设置在罐体的中上部和中下部,取样管的一端与罐体相通,取样管的另一端延伸到保温水箱的外部并在取样管上设有蝶阀,污泥管设置在罐体的中下部位于取样管的下方,在污泥管上也设有蝶阀,放空管设置在罐体的底部并设有放空阀;

所述的反应原料投加系统包括菌群存放桶、原料污泥存放桶、铁营养配料存放桶、硫营养投加口、计量泵和污水泵组成,所述的菌群存放桶和原料污泥存放桶都通过污水泵和管道与反应罐相通,所述的铁营养配料存放桶通过计量泵和管道与反应罐相通,所述硫营养投加口直接通过管道与反应罐相通;

所述的恒温控制系统包括恒温箱和设置在恒温箱内的水组成,反应罐设置在恒温箱内。

2.根据权利要求1一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述纤维过滤网为酸化植物纤维过滤网,由外壳和纤维网板构成,纤维网板设置在外壳内。

3.根据权利要求2一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述外壳为塑料外壳,塑料外壳的内侧尺寸为厚度2.2~2.8cm、长30.2~32.2cm、宽20.2~22.2cm,塑料外壳的外侧尺寸为厚度2.5~3.1cm、长30.5~32.5cm、宽20.5~22.5cm;塑料外壳表面设有透气孔;

所述透气孔为透气方孔,孔眼尺寸为1~3cm*1~3cm。

4.根据权利要求2一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述纤维网板的厚度为2~2.6cm、长为30~32cm、宽为20~22cm;

所述纤维网板的基材为经过酸化处理的植物纤维材料,具体制备步骤为:取丝瓜络纤维原料2~2.5kg,采用质量百分数为55%的乙醇与质量百分数为15%的Na2S水溶液以15:1的比例混合,在温度为130℃的条件下,对丝瓜络纤维原料进行蒸煮1h,而后用清水浸泡清洗处理过的丝瓜络纤维原料1h,将清洗过的丝瓜络纤维原料,置于2000mL质量分数为37%的浓盐酸中,在超声条件下进行浸渍处理,浸渍2h后,烘干,在模具中压制成型为厚度2cm、长30cm、宽20cm的纤维网板;

所述超声条件下的超声功率为240W,超声时间为8~10min。

5.根据权利要求1一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述硫化氢预溶转化区内设有填料转化模块;

所述填料转化模块为蜂窝状填料,所述蜂窝状填料整体轮廓为规则几何形状的立方体,内部的孔径为2.5~4mm,蜂窝孔道为正方形,比表面积为800~1100m2/g,正压机械强度为4.5~7.5MPa,侧压强度为1.5~3.5MPa;所述蜂窝状填料以活性炭粉、碱性长石、硫代硫酸钠、纤维提取液、丙烯酸为原料,经过混合挤出、干燥定型制成蜂窝状填料;

所述活性炭粉:碱性长石:硫代硫酸钠:纤维提取液:丙烯酸的质量比为70:7:10:8:5,将所述原料按比例混合搅拌均匀,放入活性炭真空挤出机,挤压成型,得到蜂窝活性炭胚体,真空挤出机挤压成型时,真空度为-0.09MPa,真空保持10min,然后挤出成型,将蜂窝活性炭胚体在140~160℃温度下,烘干4~6h进行干燥定型获得蜂窝状填料;

所述活性炭粉采用椰壳活性炭粉,粒度为70~75微米;

所述碱性长石,采用长石粉,研磨成粉末,粒度100~120目;

所述纤维提取液采用植物木质长纤维提取液,制备方法为:取蜈蚣草茎叶混合物或榆树皮剖切层3kg,用水洗净、烘干,用快速切割机剪碎成为1~6mm碎片,将1~6mm碎片放入高速捣碎机,加1L水,原料蜈蚣草茎叶混合物或榆树皮剖切层与水的质量比1:3,在转速为8000r/min下,粉碎打浆2min,用稀盐酸调节经粉碎打浆过的碎片与水混合物的pH值为4~4.5,在75~80℃条件下水浴加热10min,将获得的混合液用纱布过滤,所获得的滤液作为木质长纤维提取液,过滤用的纱布规格为30*20~50*40,过滤时间为20~30s;

所述丙烯酸采用纯丙烯酸液体用水稀释15~20倍得到的溶液。

6.根据权利要求1一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,气体流量的60%通过所述曝气系统进入反应罐,通过曝气系统进入反应罐的气体同时采用大气泡曝气、微孔曝气、斜向曝气3种进气方式;

所述斜向曝气管与反应罐圆柱体直径方向的交叉角度为23°,围绕反应罐圆柱体侧壁共均匀布设8个斜向曝气管;

所述风机Q3同时给3个位置的进气管供气,总进气量0.6~1.5m3气体/(m3反应罐*min)。

7.根据权利要求1一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述反应罐主体采用碳钢焊接而成,整体为圆柱形,直径2~2.4m,高度3~3.5m,罐壁与罐底连接处增设斜面以消除死角,罐体内外表面均进行预处理、喷涂底漆、焊道表面清理、补涂底漆,焊接整体成型后对整个罐体喷涂中间漆与面漆防腐,反应罐安装有连通液位管,用以显示相应的液体高度;

所述反应罐内设置有菌群活性稳定模块,菌群活性稳定模块为悬挂式圆柱状实心多孔填料,悬挂式圆柱状实心多孔填料的直径为8~12cm,长度为0.8~1.5m,悬挂数量为每平方米反应器25~36个,以5*5或6*6阵列布置,悬挂式圆柱状实心多孔填料下部固定于反应罐底部,上部固定于反应罐中间的网架上;

所述悬挂式圆柱状实心多孔填料为固化EPS微孔凝胶纤维填料,由纤维素、EPS、十二烷基硫酸钠、丙烯酸和硫粉制成,各种液体物料的投加配比为纤维素:EPS:十二烷基硫酸钠:丙烯酸=1:1.5:0.4:0.3,得到混合液H,硫粉投加量为混合液H:硫粉的质量比为1:0.7;

所述纤维素采用浓度为2.0g/L的羧甲基纤维素溶液,EPS采用4.5g/L的EPS胶体,十二烷基硫酸钠采用SDS粉末溶解于水配制成的质量百分数为0.5%的溶液,丙烯酸采用质量百分数为10%的丙烯酸水溶液,硫粉采用纯的单质硫粉;

所述固化EPS微孔凝胶纤维填料具体的制备方法为:将纤维素、EPS、十二烷基硫酸钠、丙烯酸和硫按比例置于容器中,于32~35℃稳定条件下,采用转速为180r/min的高速搅拌对容器中的混合物进行搅拌,搅拌时间为20s,而后采用转速为60r/min的慢速搅拌对容器中的混合物进行搅拌,搅拌时间为60s,而后倒入圆柱状模具内,静置8h,使之成型为固化EPS微孔凝胶纤维填料;

所述EPS胶体的制备方法为:通过投加营养基质,促进污泥EPS的大量生成,向污泥中持续添加淀粉作为污泥生长的营养基质,室温条件下,曝气培养24h;然后先以60r/min的转速离心5min,弃去上清液,将剩余液体放入80℃水浴加热60min,采用12000r/min的转速,离心20min,取上清液,将剩下的液体加热至90℃,逐渐浓缩至原体积的30%,得到浓缩胶状物,即为EPS胶体;

所述淀粉与污泥的质量比为1:5。

8.根据权利要求1一种硫化氢气源协同污泥生物沥滤反应器,其特征在于,所述恒温箱的池壁安装有连通液位管,用以显示相应的液体高度;所述恒温箱采用电加热器以及温控器将恒温箱内的水温控制在28~30℃。

9.一种硫化氢气源协同污泥生物沥滤方法,其特征在于,包括以下步骤:

1)在污水处理厂粗格栅间进水渠或污泥浓缩池上部设置集气罩,将格栅间进水渠内或污泥浓缩池的臭气收集起来;

2)通过风机Q1负压抽吸,由输气管输送至气体选择富集器;

3)在气体选择富集器中,臭气穿过纤维过滤网,在此碱性气体被拦截,其他气体穿过纤维过滤网,穿过纤维过滤网的其他气体被空压机Q2输送至储气罐进行富集,储气罐的额定压力为0.7MPa;

4)储气罐内气体流量的60%被风机Q3通过曝气系统进入反应罐,气体流量的40%被风机Q4输送至硫化氢预溶转化区,溶解转化之后再进入反应区;

所述反应区为菌群活性稳定模块和模块外的悬浮区;

5)反应罐内的污泥处理过程,以间歇方式运行,每一批次的运行时间为4~5d,每一反应批次向反应罐内投加3~5m3的污水厂浓缩污泥,同时投加菌群存放桶内的优势硫杆菌液体300L,以污泥量0.2%的质量比投加外源硫粉,以污泥量0.3%的质量比投加铁营养配料存放桶内的FeSO4,反应罐内污泥初始pH为3,反应结束时污泥混合液的pH小于1.9,经过生物沥滤反应,污泥重金属Cr的去除率大于96%~98%;

6)在完成处理过程之后,污泥经过排液口排出总体积的40%,留存60%用于下一批处理的菌群接种用。

说明书

一种硫化氢气源协同污泥生物沥滤反应器

技术领域

本发明属于环境污染治理技术领域,具体涉及一种硫化氢气源协同污泥生物沥滤反应器。

背景技术

污泥生物沥滤技术是治理污泥重金属污染的重要方法,利用硫杆菌类优势菌群以及部分异养菌的生物化学代谢,使污泥中重金属转化成为交换态等易溶态,最终得以溶出去除。具有适用面广、重金属去除能力强、反应过程比较温和等优点。

臭气是困扰污水处理厂多年的一种主要污染物,硫化氢等气体是臭气中的主要成分。由于硫化氢在与水、污泥、氧化剂发生反应时,可以被污泥生物沥滤的硫杆菌优势菌群作为营养物质,因此具有资源化利用的潜力。

针对传统的污泥生物沥滤操作过程中,营养物质投加比较繁琐,反应条件不易控制等缺点,本发明设置了多个创新环节,强化提高反应效果。针对传统污泥生物沥滤反应器存在的菌群生物量不稳定问题,本发明设置了菌群活性稳定模块,一方面增加优势硫杆菌的生物量,另一方面提高了菌群的活性以及抵抗反应环境波动的能力。针对污水厂臭气的收集与资源化利用,本发明设置了将硫化氢气源用作污泥生物沥滤反应过程营养基质的工艺环节,此时硫化氢可以有效替代一部分的传统污泥沥滤营养基质(硫粉、硫酸亚铁)。

本发明同时实现了污泥重金属治理、污水厂臭气治理,是一种具有良好技术创新意义,以及市场推广应用价值的新工艺。

发明内容

本发明的目的是针对现有污泥生物沥滤反应器的菌群生物量不稳定、污水厂臭气难以收集与资源化利用等问题,提供了有一种硫化氢气源协同污泥生物沥滤反应器。本发明设置了菌群活性稳定模块,增加了优势硫杆菌的生物量,提高了菌群的活性以及抵抗反应环境波动的能力;针对污水厂臭气的收集与资源化利用,本发明设置了将硫化氢气源用作污泥生物沥滤反应过程营养基质的工艺环节。

为了达到上述目的,本发明采用了下列技术方案:

一种硫化氢气源协同污泥生物沥滤反应器包括以下部分:臭气收集系统,气体选择富集器,储气罐,硫化氢预溶转化区,曝气系统,反应罐,反应原料投加系统,恒温控制系统;

所述的臭气收集系统由集气罩、输气管、风机Q1组成,集气罩设置在污水处理厂格栅间进水渠或污泥浓缩池上方用于收集格栅间进水渠或污泥浓缩池的臭气,输气管的一端与集气罩相通,输气管的另一端与气体选择富集器相通,风机Q1设置在输气管上并通过输气管将臭气抽至气体选择富集器内;

所述的气体选择富集器由纤维过滤网和箱体组成,所述纤维过滤网设置在箱体内,箱体的进气口与输气管的出气口连接,箱体的出气口通过管路与储气罐的进气口相连接;

所述储气罐内的气体一部分通过风机Q4输送至硫化氢预溶转化区,另一部分通过曝气系统进入反应罐;

所述硫化氢预溶转化区设置在反应罐内且位于中上部;

所述的曝气系统由风机Q3、大气泡曝气管道、微孔曝气管道、斜向曝气管道组成,曝气机设置在反应罐外部,且均与大气泡曝气管道、微孔曝气管道和斜向曝气管道相连接,大气泡曝气管道水平设置在反应罐的底部,在大气泡曝气管道上均匀开设多个大气泡曝气孔,微孔曝气管道水平设置在反应罐内的中下部且位于大气泡曝气管道的上方,在微孔曝气管道上均匀开设多个微孔曝气盘,多个斜向曝气管道竖向设置在反应罐内且位于微孔曝气管道上方,在斜向曝气管道上均匀开设多个斜向曝气孔,所述大气泡曝气管道、斜向曝气管道和微孔曝气管道都通过风机Q3与储气罐相连接;

所述的反应罐包括罐体和设置在罐体侧壁的取样管、污泥管和放空管,所述的取样管有两个,分别设置在罐体的中上部和中下部,取样管的一端与罐体相通,取样管的另一端延伸到保温水箱的外部并在取样管上设有蝶阀,污泥管设置在罐体的中下部位于取样管的下方,在污泥管上也设有蝶阀,放空管设置在罐体的底部并设有放空阀;

所述的反应原料投加系统包括菌群存放桶、原料污泥存放桶、铁营养配料存放桶、硫营养投加口、计量泵和污水泵组成,所述的菌群存放桶和原料污泥存放桶都通过污水泵和管道与反应罐相通,所述的铁营养配料存放桶通过计量泵和管道与反应罐相通,所述硫营养投加口直接通过管道与反应罐相通;

所述的恒温控制系统包括恒温箱和设置在恒温箱内的水组成,反应罐设置在恒温箱内。

进一步,所述纤维过滤网为酸化植物纤维过滤网,由外壳和纤维网板构成,纤维网板设置在外壳内。

所述外壳为塑料外壳,塑料外壳的内侧尺寸为厚度2.2~2.8cm、长30.2~32.2cm、宽20.2~22.2cm,塑料外壳的外侧尺寸为厚度2.5~3.1cm、长30.5~32.5cm、宽20.5~22.5cm;塑料外壳表面设有透气孔;

所述透气孔为透气方孔,孔眼尺寸为1~3cm*1~3cm。

所述纤维网板的厚度为2~2.6cm、长为30~32cm、宽为20~22cm;

所述纤维网板的基材为经过酸化处理的植物纤维材料,具体制备步骤为:取丝瓜络纤维原料2~2.5kg,采用质量百分数为55%的乙醇与质量百分数为15%的Na2S水溶液以15:1的比例混合,在温度为130℃的条件下,对丝瓜络纤维原料进行蒸煮1h,而后用清水浸泡清洗处理过的丝瓜络纤维原料1h,将清洗过的丝瓜络纤维原料,置于2000mL质量分数为37%的浓盐酸中,在超声条件下进行浸渍处理,浸渍2h后,烘干,在模具中压制成型为厚度2cm、长30cm、宽20cm的纤维网板;

所述超声条件下的超声功率为240W,超声时间为8~10min。

进一步,所述硫化氢预溶转化区内设有填料转化模块;

所述填料转化模块为蜂窝状填料,所述蜂窝状填料整体轮廓为规则几何形状的立方体,内部的孔径为2.5~4mm,蜂窝孔道为正方形,比表面积为800~1100m2/g,正压机械强度为4.5~7.5MPa,侧压强度为1.5~3.5MPa;所述蜂窝状填料以活性炭粉、碱性长石、硫代硫酸钠、纤维提取液、丙烯酸为原料,经过混合挤出、干燥定型制成蜂窝状填料;

所述活性炭粉:碱性长石:硫代硫酸钠:纤维提取液:丙烯酸的质量比为70:7:10:8:5,将所述原料按比例混合搅拌均匀,放入活性炭真空挤出机,挤压成型,得到蜂窝活性炭胚体,真空挤出机挤压成型时,真空度为-0.09MPa,真空保持10min,然后挤出成型,将蜂窝活性炭胚体在140~160℃温度下,烘干4~6h进行干燥定型获得蜂窝状填料;

所述活性炭粉采用椰壳活性炭粉,粒度为70~75微米;

所述碱性长石,采用长石粉,研磨成粉末,粒度100~120目;

所述纤维提取液采用植物木质长纤维提取液,制备方法为:取蜈蚣草茎叶混合物或榆树皮剖切层3kg,用水洗净、烘干,用快速切割机剪碎成为1~6mm碎片,将1~6mm碎片放入高速捣碎机,加1L水,原料蜈蚣草茎叶混合物或榆树皮剖切层与水的质量比1:3,在转速为8000r/min下,粉碎打浆2min,用稀盐酸调节经粉碎打浆过的碎片与水混合物的pH值为4~4.5,在75~80℃条件下水浴加热10min,将获得的混合液用纱布过滤,所获得的滤液作为木质长纤维提取液,过滤用的纱布规格为30*20~50*40,过滤时间为20~30s;

所述丙烯酸采用纯丙烯酸液体用水稀释15~20倍得到的溶液。

再进一步,气体流量的60%通过所述曝气系统进入反应罐,通过曝气系统进入反应罐的气体同时采用大气泡曝气、微孔曝气、斜向曝气3种进气方式;

所述斜向曝气管与反应罐圆柱体直径方向的交叉角度为23°,围绕反应罐圆柱体侧壁共均匀布设8个斜向曝气管;

所述风机Q3同时给3个位置的进气管供气,总进气量0.6~1.5m3气体/(m3反应罐*min)。

再进一步,所述反应罐主体采用碳钢焊接而成,整体为圆柱形,直径2~2.4m,高度3~3.5m,罐壁与罐底连接处增设斜面以消除死角,罐体内外表面均进行预处理、喷涂底漆、焊道表面清理、补涂底漆,焊接整体成型后对整个罐体喷涂中间漆与面漆防腐,反应罐安装有连通液位管,用以显示相应的液体高度;

所述反应罐内设置有菌群活性稳定模块,菌群活性稳定模块为悬挂式圆柱状实心多孔填料,悬挂式圆柱状实心多孔填料的直径为8~12cm,长度为0.8~1.5m,悬挂数量为每平方米反应器25~36个,以5*5或6*6阵列布置,悬挂式圆柱状实心多孔填料下部固定于反应罐底部,上部固定于反应罐中间的网架上;

所述悬挂式圆柱状实心多孔填料为固化EPS微孔凝胶纤维填料,由纤维素、EPS、十二烷基硫酸钠、丙烯酸和硫粉制成,各种液体物料的投加配比为纤维素:EPS:十二烷基硫酸钠:丙烯酸=1:1.5:0.4:0.3,得到混合液H,硫粉投加量为混合液H:硫粉的质量比为1:0.7;

所述纤维素采用浓度为2.0g/L的羧甲基纤维素溶液,EPS采用4.5g/L的EPS胶体,十二烷基硫酸钠采用SDS粉末溶解于水配制成的质量百分数为0.5%的溶液,丙烯酸采用质量百分数为10%的丙烯酸水溶液,硫粉采用纯的单质硫粉;

所述固化EPS微孔凝胶纤维填料具体的制备方法为:将纤维素、EPS、十二烷基硫酸钠、丙烯酸和硫按比例置于容器中,于32~35℃稳定条件下,采用转速为180r/min的高速搅拌对容器中的混合物进行搅拌,搅拌时间为20s,而后采用转速为60r/min的慢速搅拌对容器中的混合物进行搅拌,搅拌时间为60s,而后倒入圆柱状模具内,静置8h,使之成型为固化EPS微孔凝胶纤维填料;

所述EPS胶体的制备方法为:通过投加营养基质,促进污泥EPS的大量生成,向污泥中持续添加淀粉作为污泥生长的营养基质,室温条件下,曝气培养24h;然后先以60r/min的转速离心5min,弃去上清液,将剩余液体放入80℃水浴加热60min,采用12000r/min的转速,离心20min,取上清液,将剩下的液体加热至90℃,逐渐浓缩至原体积的30%,得到浓缩胶状物,即为EPS胶体;

所述营养基质为淀粉,污泥与淀粉的质量比为5:1。

更进一步,所述恒温箱的池壁安装有连通液位管,用以显示相应的液体高度;所述恒温箱采用电加热器以及温控器将恒温箱内的水温控制在28~30℃。

一种硫化氢气源协同污泥生物沥滤方法,包括以下步骤:

1)在污水处理厂粗格栅间进水渠或污泥浓缩池上部设置集气罩,将格栅间进水渠内或污泥浓缩池的臭气收集起来;

2)通过风机Q1负压抽吸,由输气管输送至气体选择富集器;

3)在气体选择富集器中,臭气穿过纤维过滤网,在此碱性气体被拦截,其他气体穿过纤维过滤网,穿过纤维过滤网的其他气体被双螺杆式空气压缩机Q2输送至储气罐进行富集,储气罐的额定压力为0.7MPa;

4)储气罐内气体流量的60%被风机Q3通过曝气系统进入反应罐,气体流量的40%被风机Q4输送至硫化氢预溶转化区,溶解转化之后再进入反应区;

所述反应区为菌群活性稳定模块和模块外的悬浮区;

5)反应罐内的污泥处理过程,以间歇方式运行,每一批次的运行时间为4~5d,每一反应批次向反应罐内投加3~5m3的污水厂浓缩污泥,同时投加菌群存放桶内的优势硫杆菌液体300L,以污泥量0.2%的质量比投加外源硫粉,以污泥量0.3%的质量比投加铁营养配料存放桶内的FeSO4,反应罐内污泥初始pH为3,反应结束时污泥混合液的pH小于1.9,经过生物沥滤反应,污泥重金属Cr的去除率大于96%~98%;

6)在完成处理过程之后,污泥经过排液口排出总体积的40%,留存60%用于下一批处理的菌群接种用。

与现有技术相比本发明具有以下优点:

1.采用硫化氢气源协同污泥生物沥滤反应器,同时实现了污泥重金属去除、污水厂臭气资源化利用、硫化氢替代污泥沥滤营养基质三种功能,是一种新型污泥处理装备,也是一种新型污水厂臭气治理装备,具有良好的市场推广应用价值。

2.设置于反应罐前端的气体选择富集器能够提升臭气在后续环节中的利用效果。其中的纤维过滤网的网板基材采用经过酸化处理的植物纤维材料,是一种新型过滤网,能够过滤掉氨、胺类气体,间接提升硫化氢气体在混合气体中所占的浓度比例。

气体经过选择富集,一方面可以提高硫化氢作为营养物质对后续污泥重金属生物沥滤反应的效率;另一方面可以避免臭气中的氨、胺类物质对污泥生物沥滤反应产生负面影响。

其中采用的丝瓜络纤维是一种价廉易得的生物质原料,是天然纤维材料在污泥重金属处理工艺中的创新应用。

3.反应罐内设置的硫化氢预溶转化区,可以解决污泥沥滤反应器内硫化氢吸收困难的问题。

借助新型填料转化模块,使硫化氢、甲硫醇与硫代硫酸钠充分反应,实现硫化氢、甲硫醇的充分吸收与转化。

在填料的构成物质中:纤维提取液采用蜈蚣草木质长纤维提取液。这种新型纤维液一方面可以发挥有机交联骨架的作用,以及有机粘接作用;另一方面蜈蚣草纤维对碱性环境的耐受性好,可促进形成活性炭的碱性环境。

丙烯酸与蜈蚣草木质长纤维在此发生共聚反应,能够提高活性炭整体的交联成型稳定性,并且可以加强成型活性炭的耐水性。

4.反应罐内的菌群活性稳定模块可以实现三种功能:

(1)为污泥沥滤菌群提供附着载体,增加附着型T.t、T.f菌的生物量;进而增加游离性T.t、T.f菌以及整体菌群的生物量,促进其对于S、Fe基质的充分利用。

(2)为菌群生长提供固定化营养填料,加快菌群生长速率;避免传统的污泥混合液中S、Fe营养基质不易与菌群接触的问题。同时在优质的生长环境条件下,促进T.t、T.f菌成为优势菌群。

(3)菌群活性稳定模块能够发挥辅助固定吸收硫化氢的作用。填料的微孔结构以及填料中的EPS(污泥保外聚合物)与硫化氢相互作用后,可以固定硫化氢,作为硫杆菌的辅助营养基质,间接提高反应系统对硫化氢的利用率。(发明人李超;张弛;杨志宏;袁进;惠晓梅;王东琴)