申请日2014.04.02

公开(公告)日2014.07.30

IPC分类号B01D36/04; B01D21/26

摘要

本实用新型公开了一种处理黄磷污水的装置,属于化工机械设备领域。本实用新型的处理黄磷污水的装置,离心沉降分离器和液体储槽;离心沉降分离器包括分离器外壳液体出口;液体储槽上端设有储槽入口,液体储槽底部设有储槽出口;离心沉降分离器的分离器外壳液体出口与所述储槽入口连接。本实用新型的处理黄磷污水的装置,处理黄磷污水工艺时间短,效率高,黄磷回收率高。

权利要求书

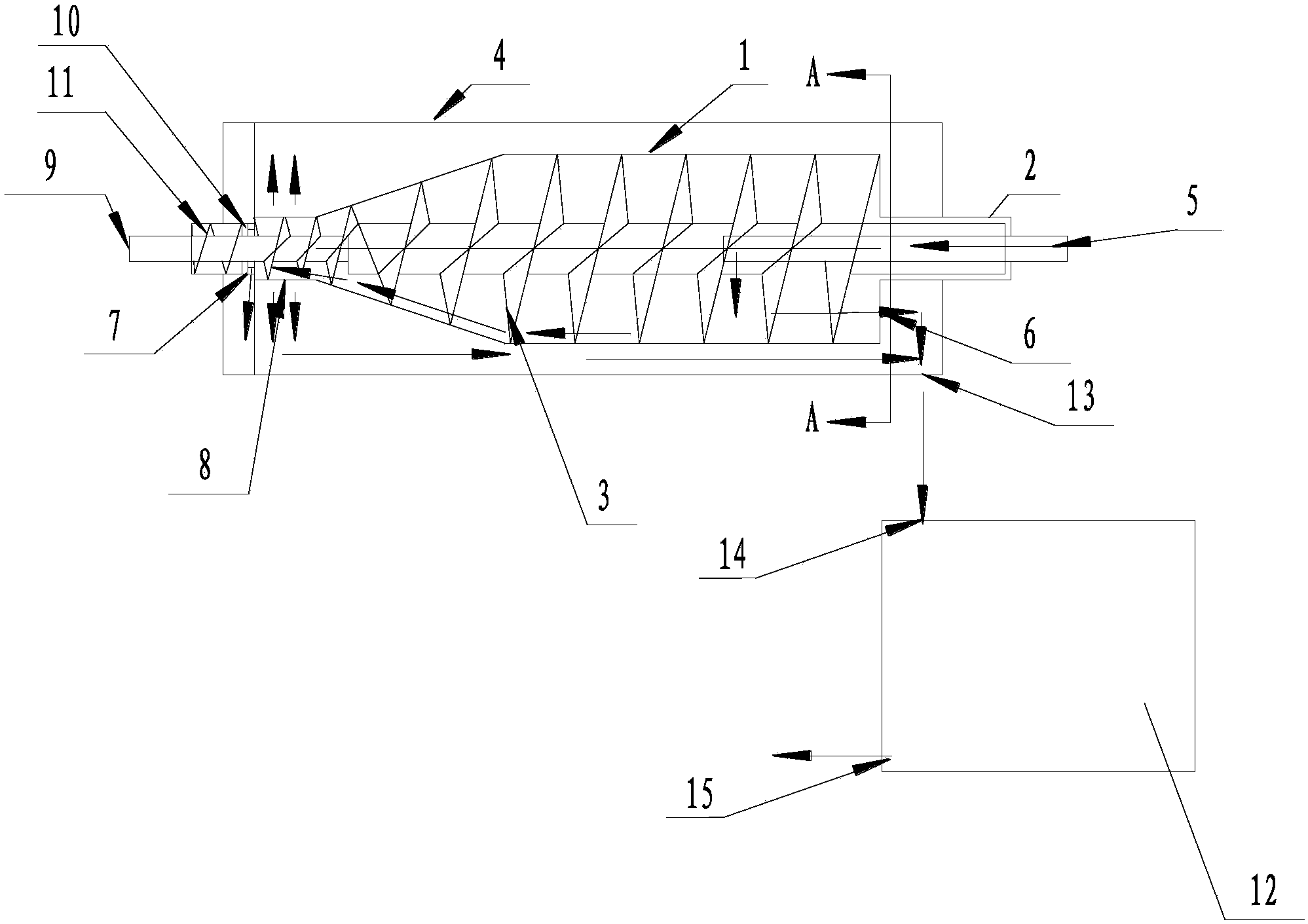

1.一种处理黄磷污水的装置,其特征在于:所述处理黄磷污水的装置包括离心沉降分离器和液体储槽;

所述离心沉降分离器包括分离器外壳液体出口;

所述液体储槽上端设有储槽入口,所述液体储槽底部设有储槽出口;

所述分离器外壳液体出口与所述储槽入口连接。

2.根据权利要求1所述的处理黄磷污水的装置,其特征在于:

所述离心沉降分离器包括转鼓,转鼓固定在转鼓旋转轴上并绕所述转鼓旋转轴的轴心线旋转;

转鼓上设有进料口和渣出口,所述进料口用于向转鼓内通入黄磷污水;磷渣由所述渣出口排出离心沉降分离器;转鼓上还设有转鼓液体出口,转鼓内的液体由转鼓液体出口出转鼓;

转鼓内设有排渣装置,所述排渣装置将转鼓内的磷渣排出离心沉降分离器;

转鼓外设有分离器外壳,所述分离器外壳液体出口位于分离器外壳上,转鼓内出来的液体进入分离器外壳,由分离器外壳液体出口出离心沉降分离器去液体储槽。

3.根据权利要求2所述的处理黄磷污水的装置,其特征在于:

所述排渣装置为螺旋排渣装置,所述螺旋排渣装置的排渣叶片呈外螺纹状;

所述螺旋排渣装置固定在排渣螺旋旋转轴上,所述排渣螺旋旋转轴安装在分离器外壳外的轴承座上,并位于所述转鼓的轴心线上,所述螺旋排渣装置与排渣螺旋旋转轴有间隙;所述螺旋排渣装置绕所述排渣螺旋旋转轴的轴心线旋转并推动磷渣向所述渣出口方向移动;

所述转鼓为锥筒-圆筒状转鼓,所述渣出口位于所述转鼓锥筒端端面。

4.根据权利要求2或3所述的处理黄磷污水的装置,其特征在于:

所述渣出口处设有挤压装置,所述渣出口靠近转鼓中心的一端设有过滤装置,所述过滤装置为环状结构,并成为转鼓的一部分;磷渣经过过滤装置时,所述挤压装置对磷渣进行挤压。

5.根据权利要求4所述的处理黄磷污水的装置,其特征在于:

所述挤压装置为弹簧挡板;所述弹簧挡板套接在所述排渣螺旋旋转轴上,所述弹簧挡板远离转鼓中心的一端设有弹性元件;所述弹性元件推动所述弹簧挡板沿所述排渣螺旋旋转轴向转鼓中心方向移动。

6.根据权利要求5所述的处理黄磷污水的装置,其特征在于:所述弹性元件为弹簧,所述弹簧套接在所述排渣螺旋旋转轴上。

7.根据权利要求4所述的处理黄磷污水的装置,其特征在于:所述过滤装置为微孔过滤器或微孔折叠式过滤器,所述微孔过滤器或微孔折叠式过滤器的过滤孔径为5~20μm。

8.根据权利要求2或3所述的处理黄磷污水的装置,其特征在于:所述转鼓液体出口为环状出口且位于所述转鼓圆筒端端面,所述环状出口的圆心位于转鼓旋转轴上。

9.根据权利要求8所述的处理黄磷污水的装置,其特征在于:所述环状出口距转鼓内侧壁20~150mm。

10.根据权利要求2所述的处理黄磷污水的装置,其特征在于:所述分离器外壳液体出口位于液体储槽入口上端。

说明书

一种处理黄磷污水的装置

技术领域

本实用新型涉及一种处理黄磷污水的装置,属于化工机械设备领域。

背景技术

黄磷又叫白磷,为白色至浅黄色脆蜡状固体,熔点44.1℃,沸点280℃,

密度1.82g/cm3。黄磷是一种极重要的基础工业原料,用于化工、农药等多个

领域。目前我国的总产量居世界首位,共有黄磷生产厂上百家,生产装置主要

分布在云南、贵州、四川、湖南四省,云、贵、川三省黄磷生产能力超过全国

80%。

现有技术中,黄磷的生产方法主要是以磷矿石为原料,采用电炉法制磷。

电炉法制磷是将符合生产工艺要求的磷矿石、硅石和焦炭(白煤),分别按一

定比例输送至电炉内,混合物料在电炉内发生高温还原反应生成黄磷蒸汽和

CO,黄磷蒸汽和CO以炉气的形式从反应熔区逸出;由于黄磷生产原料中还有

大量的矿物质,炉气中还含有大量的粉尘,炉气出电炉后进入水洗塔进行水洗,

在水洗塔中除去炉气中的CO,炉气中的其他物质与水,在重力的作用下进入水

洗塔底部的受磷槽。在受磷槽内,液态黄磷与水逐渐分层,上层为水层,下层

为黄磷层,粉尘以悬浮的状态分布于上层水层中,在水洗塔的水流作用下,水

层中的粉尘随水流由受磷槽上端出口溢出,进入黄磷污水处理系统;下层液态

黄磷由受磷槽的下端出口流出,去精制锅;精致锅保温,使黄磷继续保持液态,

精制锅中黄磷和热水混合后进一步分层,分层后上层仍然为水层,下层仍然为

黄磷层,粉尘仍然以悬浮的状态分布于上层水层中,黄磷和粉尘进一步分离。

精制后的黄磷由精制锅下端出精制锅炉得黄磷成品,粉尘悬浮在水层,并随水

流由精制锅上端出口出精制锅去黄磷污水处理系统。上述以磷矿石为原料制磷

的生产工艺中,在电炉和受磷槽中,大颗粉尘会包裹吸附部分黄磷,进入黄磷

污水中的粉尘会携带大量的黄磷,形成泥磷,将携带泥磷的黄磷污水直接排放

会导致周围环境恶化,甚至威胁人类的生命;同时这对磷资源也是一个浪费。

授权公告号为CN1218869C的中国发明专利公开了一种从泥磷中回收黄

磷的生产方法及其装置,所述装置包括筒体、搅拌桨、进料口、排气管、放料

口、出渣口,所述搅拌桨位于筒体的中央,进料口、排气管位于筒体的上部,

放料口、出渣口位于筒体的下部,搅拌桨的侧边的支架上设有减速器,通过连

接装置驱动搅拌桨旋转,进料口上设有进料盖板,筒体地面为斜面放料口、出

渣口位于筒体斜底面低的一侧的下部。利用上述处理黄磷污水的装置处理黄磷

污水的方法,包括以下步骤,将碳酸氢氨和泥磷加入筒体,并将泥磷和碳酸氢

铵加热至70~90℃;1.5小时左右开动搅拌器进行搅拌,搅拌次数控制在25~

30转/分钟,搅拌2小时,停止搅拌进行保温静置分离,保温时间为12~15

小时;从放料阀放出少量的分解后的磷观察颜色,保温至颜色合格后放料阀放

出,合格的产品进入成品库。

上述处理黄磷污水的装置,采用搅拌后静置分层的方法对黄磷污水的粉尘

和黄磷进行分离,经静置分层后,分为上层的水层和下层的黄磷层,粉尘悬浮

于水中,然后通过液-液分离将粉尘与黄磷进行分离,收集回收下层黄磷。利

用上述处理黄磷污水的装置处理黄磷污水,会导致黄磷和水分层后,有一部分

粉尘进入液体黄磷层无法分离,导致黄磷和粉尘分离不彻底,黄磷中粉尘含量

高;并且采用静置分离,会存在液态黄磷和水层的液-液界面黄磷和粉尘分离

不彻底,这样会进一步导致黄磷中粉尘含量高,或导致黄磷污水中黄磷的含量

高,黄磷回收率低等问题,既污染环境,又浪费磷资源;同时,装置采用静置

分层回收黄磷,导致整个工艺耗时长,黄磷污水的处理效率低,进一步的处理

黄磷污水的效果差、效率低,黄磷回收率低。

实用新型内容

本实用新型的发明目的在于:针对现有技术存在的处理黄磷污水的装置处

理黄磷污水工艺时间长的问题,提供一种处理黄磷污水的装置,该装置处理黄

磷污水的工艺时间短,处理黄磷污水的效率高。

本实用新型的进一步目的还在于提供一种黄磷和粉尘分离效果好的处理黄

磷污水的装置。

为了实现上述目的,本实用新型采用的技术方案为:

一种处理黄磷污水的装置,包括离心沉降分离器和液体储槽;所述离心沉

降分离器包括分离器外壳液体出口;所述液体储槽上端设有储槽入口,所述液

体储槽底部设有储槽出口;所述分离器外壳液体出口与所述储槽入口连接。黄

磷污水在离心沉降分离器中离心分离后,固态磷渣从液态黄磷和水中分离出

来,液态黄磷和水还需进一步分离。由分离器外壳液体出口出来的液态黄磷和

水,由储槽入口去液体储槽内静置分层,分层后的液体,下层为液态黄磷层,

上层为水层,分层后,下层黄磷层由储槽出口出液体储槽,与水层分离。所述

离心沉降分离器包括转鼓,转鼓无小孔,黄磷污水通入转鼓内,在转鼓内离心

分离得磷渣和包含液态黄磷和水的液体。离心分离后的液体可以用导管导出转

鼓或通过转鼓液体出口排出转鼓,分离后的固体物磷渣由转鼓上的渣出口出离

心沉降分离器,通过上述方法将转鼓内的固态物质和液态物质分离。上述处理

黄磷污水的装置,处理黄磷污水速度快、效率高,大大缩短了处理黄磷污水的

工艺时间。

作为本发明的优选方案,所述离心沉降分离器包括转鼓,转鼓固定在转鼓

旋转轴上并绕所述转鼓旋转轴的轴心线旋转;转鼓上设有进料口和渣出口,所

述进料口用于向转鼓内通入黄磷污水;磷渣由所述渣出口排出离心沉降分离

器;转鼓上还设有转鼓液体出口,转鼓内的液体由所述转鼓液体出口出转鼓;

转鼓内设有排渣装置,所述排渣装置将转鼓内的磷渣排出离心沉降分离器;转

鼓外设有分离器外壳,所述分离器外壳液体出口位于所述分离器外壳上,转鼓

内出来的液体进入分离器外壳,由分离器外壳液体出口出离心沉降分离器去液

体储槽。上述离心沉降分离器,黄磷污水由所述进料口进入转鼓,转鼓绕所述

转鼓旋转轴对黄磷污水进行离心分离,黄磷污水在转鼓内被离心分离后,分为

固态磷渣和包含液态黄磷和水的液体,固态磷渣由所述排渣装置从所述渣出口

排出离心沉降分离器,与液体黄磷和水分离。包含液态黄磷和水的液体由所述

转鼓液体出口出转鼓进入分离器外壳内,再由所述分离器外壳液体出口出离心

沉降分离器去液体储槽。上述处理黄磷污水的装置,结构简单,黄磷污水处理

速度快,固液分离彻底,黄磷污水处理效果好。

优选的,所述转鼓为锥筒-圆筒状转鼓,所述渣出口位于所述转鼓锥筒端

端面。上述结构的转鼓,磷渣由渣出口排出转鼓时,会经过转鼓的锥筒端的斜

面,螺旋排渣装置推动磷渣沿斜面向上运动,磷渣进一步与液态黄磷和水分离,

位于转鼓内壁上的黄磷层经过转鼓和螺旋排渣装置间的间隙去转鼓液体出口,

并流至转鼓液体出口端,通过溢流方式溢出转鼓,并与中心水层一同由转鼓液

体出口出转鼓。

进一步优选的,所述排渣装置为螺旋排渣装置,所述螺旋排渣装置的排渣

叶片呈外螺纹状;所述螺旋排渣装置固定在排渣螺旋旋转轴上,所述排渣螺旋

旋转轴安装在分离器外壳外的轴承座上,并位于所述转鼓的轴心线上;所述螺

旋排渣装置绕所述排渣螺旋旋转轴的轴心线旋转,并推动磷渣向所述渣出口方

向移动,所述螺旋排渣装置和所述排渣螺旋旋转轴有间隙。离心沉降分离器工

作时,所述螺旋排渣装置绕所述排渣螺旋旋转轴旋转,所述螺旋排渣装置的外

螺纹部随所述螺旋排渣装置旋转,并沿转鼓内壁移动,推动转鼓内壁上的磷渣

向所述渣出口移动,将磷渣排出离心沉降分离器,而位于中心层的水层由螺旋

排渣装置和排渣螺旋旋转轴间的间隙直接去转鼓液体出口出转鼓,而位于外层

的液态黄磷由转鼓和所述排渣叶片的间隙留在转鼓底部,并由转鼓液体出口出

转鼓。上述离心沉降分离器,采用螺旋推料式排渣装置将磷渣排出分离器,利

用螺旋排渣装置外螺纹部的自身旋转推动磷渣沿转鼓轴向运动,实现磷渣与液

态黄磷和水的分离,装置结构省力;并且便于控制磷渣移动速度,提高了装置

的精度。

进一步优选的,所述渣出口处设有挤压装置,所述渣出口靠近转鼓中心的

一端设有过滤装置,所述过滤装置为环状结构,并成为转鼓的一部分;磷渣经

过所述过滤装置时,所述挤压装置对磷渣进行挤压。上述离心沉降分离器,磷

渣经过所述过滤装置时,所述挤压装置对磷渣进行挤压,磷渣中的液态黄磷和

水受挤压与固态粉尘进一步分离,分离后的液态黄磷和水在转鼓的离心作用下

由所述过滤装置出转鼓进入分离器外壳。同时,所述挤压装置挤压磷渣阻碍磷

渣出转鼓,可以延长磷渣在转鼓中的离心分离时间。在转鼓的离心作用和过滤

装置的过滤作用下,磷渣中的液态黄磷和水进一步从磷渣中分离,可以提高黄

磷的回收率。从磷渣中出来的液态黄磷由所述过滤装置出转鼓进入分离器外壳

内并由所述分离器外壳液体出口出离心沉降分离器去液体储槽。所述挤压装置

可以是弹簧和弹簧挡板,弹簧推动弹簧挡板向磷渣相反运动方向移动;所述挤

压装置也可以是通过其他方式设置在渣出口处的挡板,当对磷渣挤压至工艺需

要程度了即可推动所述挡板离开,渣出口打开,磷渣由所述渣出口排出离心沉

降分离器。上述结构的装置,在渣出口处设置挤压装置,可以对磷渣中的液态

黄磷和水进一步回收,可以降低磷渣中的黄磷含量,减少环境污染,提高黄磷

的回收率,提高能源利用率。

优选的,所述挤压装置为弹簧挡板;所述弹簧挡板套接在所述排渣螺旋旋

转轴上,所述弹簧挡板远离转鼓中心的一端设有弹性元件;所述弹性元件推动

所述弹簧挡板沿所述排渣螺旋旋转轴向转鼓中心方向移动。上述处理黄磷污水

利用弹性元件弹力推动弹簧挡板挤压磷渣,弹簧挡板的受力可变化,随着磷渣

对弹簧挡板的压力增大,弹簧挡板会自动移动打开渣出口,磷渣排渣。这样无

需操作人员另外进行操作即可完成挤压参数设置,磷渣排渣即时,可以实现连

续化生产。进一步地,弹簧挡板反作用给磷渣的力也是变力,这更符合磷渣受

力逐渐增大的特点,这样磷渣中黄磷与粉尘分离更彻底,磷渣中黄磷含量低。

优选的,所述弹性元件为弹簧,所述弹簧套接在所述排渣螺旋旋转轴上。

弹簧来源广泛,价格便宜且选择的种类多。同时,将弹簧套接在排渣螺旋旋转

轴上,弹簧对弹簧挡板的方向准确,不会发生偏移。

优选的,所述过滤装置为微孔过滤器或微孔折叠式过滤器,所述微孔过滤

器或微孔折叠式过滤器的过滤孔径为5~20μm。通过设置过滤孔径为5~20

μm,可使磷渣与液态的黄磷和水效果更好,磷渣中的磷含量低,黄磷污水处

理效率高、效果好。过滤孔径小于5μm时,液态黄磷和水经过过滤装置的量

小,黄磷和磷渣的分离效果差,磷渣中仍含有较多的黄磷和水,黄磷污水处理

效果差、效率低;滤孔径大于20μm时,固态磷渣会经过过滤装置,进入离

心沉降分离器的外壳内,黄磷和磷渣的仍然难以分离,黄磷污水处理效果差、

效率低。

优选的,所述转鼓液体出口为环状出口,且所述转鼓液体出口位于所述转

鼓圆筒端的端面,所述环状出口的圆心与转鼓旋转轴同轴心。上述结构的装置,

转鼓旋转的过程中,液体会沉积在转鼓内部下端并由环状的转鼓液体出口由转

鼓液体出口溢出,转鼓内液体及时出转鼓,磷渣和液态黄磷的分离效果好。

优选的,所述转鼓液体出口距转鼓内侧壁20~150mm。上述结构的离心

分离装置,固液分离及时,分离效果好。所述环状出口距转鼓内侧壁小于20mm

时,液体出转鼓时,易将磷渣带入液态黄磷中,导致黄磷和粉尘分离不彻底;

所述环状出口距转鼓内侧壁大于150mm时,液体易在转鼓内沉积,排渣时,

液态黄磷随磷渣出离心沉降分离器,导致黄磷和粉尘分离不彻底。说明,转鼓

液体出口距转鼓内侧壁的间距可以根据具体情况在上述范围内具体设定。

优选的,所述螺旋排渣装置的外径比所述转鼓的内径小1~5mm。所述螺

旋排渣装置的外径比所述转鼓的内径小1~5mm时,螺旋排渣装置的排渣效果

最好,磷渣、黄磷和水的分离效果好。螺旋排渣装置的外径与所述转鼓的内径

的差异小于1mm时,液态黄磷经过螺旋排渣装置与转鼓内壁间隙的量小,液

态黄磷和磷渣的分离效果差,磷渣中黄磷的含量高;螺旋排渣装置的外径与所

述转鼓的内径的差异大于5mm时,可能会出现有部分磷渣随液体黄磷留在转

鼓内壁上,液态黄磷和磷渣的分离效果差,液态黄磷中会包含有粉尘。

优选的,所述液体储槽为夹套结构,所述夹套结构内可通蒸汽。设置液体

储槽为夹套结构,可以对液体储槽内的液体保温,当液体储槽内的液体温度低

于需要的温度时,向所述夹套内通蒸汽,对液体储槽内的液体加热。这样可以

使黄磷一直呈液态,便于水和黄磷的分层。

优选的,所述分离器外壳液体出口位于液体储槽入口的上端。这样结构的

装置,液体出分离器外壳后,可以利用自身重力流向液体储槽,不用另外再设

动力装置,节约了装置的投入成本。

综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

1、本实用新型的处理黄磷污水的装置,通过离心沉降分离器将包含液态

黄磷和水的液体与含粉尘的磷渣分离开,然后利用液体储槽将水和液态黄磷分

离开,实现黄磷污水中黄磷、粉尘和水的分离,大大缩短了处理黄磷污水的工

艺时间,提高了黄磷污水的处理效率。

2、本实用新型的处理黄磷污水的装置,在渣出口处设有挤压装置,所述

渣出口靠近转鼓中心的一端设有过滤装置;磷渣经过所述过滤装置时,所述挤

压装置对磷渣进行挤压。这样可以对磷渣中的黄磷进一步回收,减少磷资源的

浪费、环境的污染。

3、设置转鼓液体出口为环状出口,所述环状出口的圆心与转鼓旋转轴同轴

心。转鼓旋转的过程中,液体会沉积在转鼓内部下端并由环状的转鼓液体出口

由转鼓液体出口溢出,转鼓内液体及时出转鼓,磷渣和液态黄磷的分离效果好。