申请日2017.12.11

公开(公告)日2018.05.08

IPC分类号C02F11/12; C02F11/18; B01D53/78; B01D53/56; B01D53/50; B01D53/75

摘要

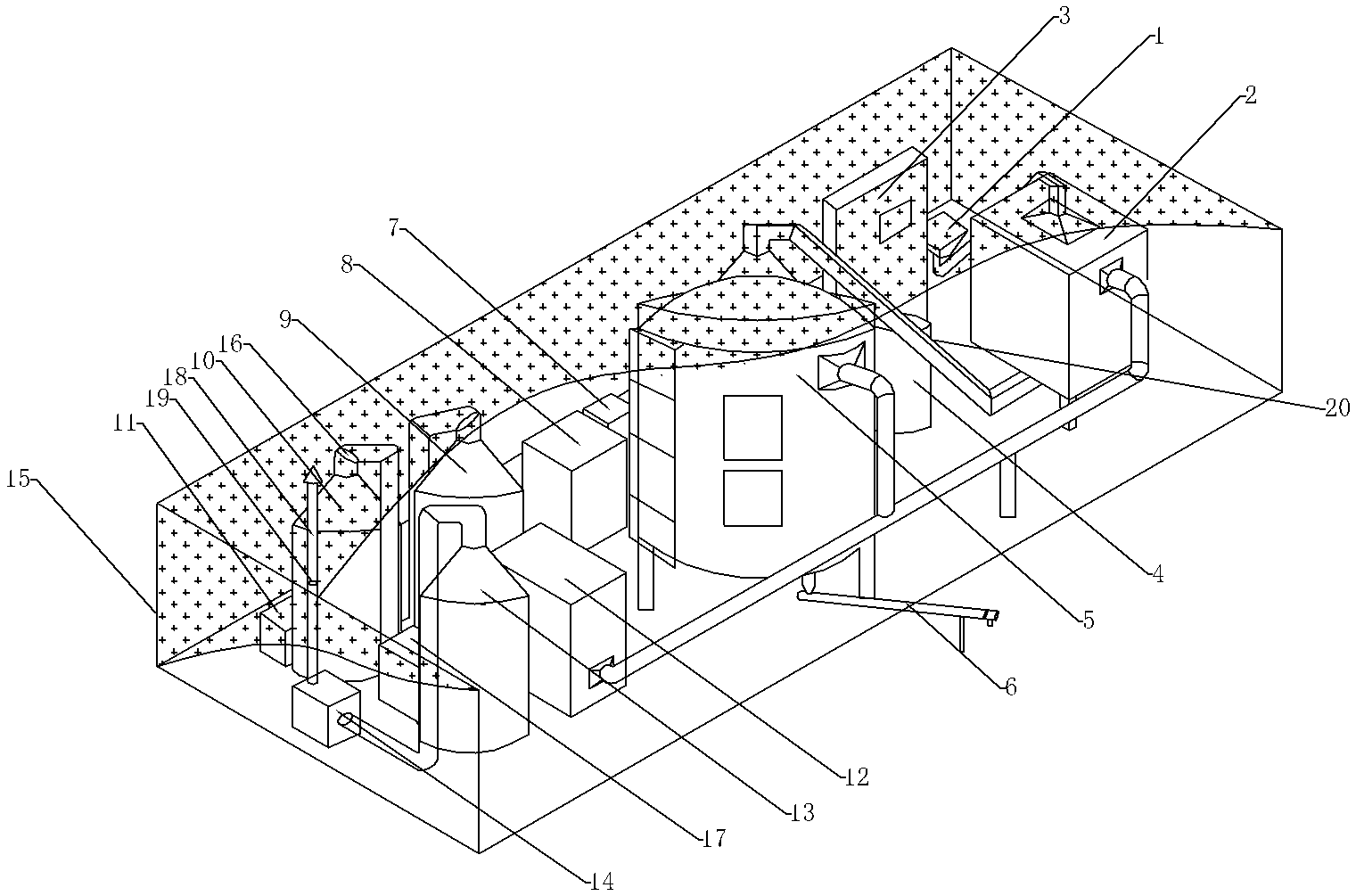

本发明提供了一种含油污泥减量撬装一体化处理系统及其方法,其可应用于含油率为0.1‑15%的含油污泥减量处理,安全性及干化效果好,实现含油污泥的干化减量;其包括撬体,所述撬体上顺序连接有进料机、软体造粒机、盘式干燥器、螺旋出料机,所述软体造粒机、盘式干燥器的出气口均与冷凝换热器连接,所述冷凝换热器的冷凝水出口与所述冷凝水箱连接,所述冷凝换热器通过其出气口顺序连接所述碱洗吸收塔、表面活性剂吸收塔、除雾器、低温等离子设备、活性炭吸附塔、净化风机、排气筒。

权利要求书

1.一种含油污泥减量撬装一体化处理系统,其特征在于:其包括撬体,所述撬体上顺序连接有进料机、软体造粒机、盘式干燥器、螺旋出料机,所述软体造粒机、盘式干燥器的出气口均与冷凝换热器连接,所述冷凝换热器的冷凝水出口与所述冷凝水箱连接,所述冷凝换热器通过其出气口顺序连接所述碱洗吸收塔、表面活性剂吸收塔、除雾器、低温等离子设备、活性炭吸附塔、净化风机、排气筒。

2.根据权利要求1所述的一种含油污泥减量撬装一体化处理系统,其特征在于,所述软体造粒机通过刮板输送机连接所述盘式干燥器;所述碱洗吸收塔的碱液进口连接有碱液储罐;表面活性剂储罐连接于所述表面活性剂吸收塔的活性剂补入口。

3.根据权利要求1所述的一种含油污泥减量撬装一体化处理系统,其特征在于,所述撬体上布置有自控系统,所述自控系统采用联合装置控制室(CCR),所述自控系统上设置有安全联销系统(SIS);所述排气筒上安装有尾气在线监测仪。

4.采用如权利要求1或2所述的一种含油污泥减量撬装一体化处理系统的处理方法,其特征在于:其包括下述步骤:

(1)、将含油率为0.1-15%的含油污泥通过撬体上的进料机进入软体造粒机,经造粒后的含油污泥通过刮板输送机进入盘式干燥器,含油污泥在盘式干燥器内连续进行翻炒,将含油污泥中的含水率降至5%~15%,形成干燥阶段的终端产品,并通过螺旋出料机进行收集;

(2)、所述软体造粒机和盘式干燥器产生的尾气气体进入冷凝换热器,冷凝换热器在冷凝水箱的辅助下对尾气中的水分进行冷凝;

(3)、碱液储罐对碱洗吸收塔补充质量浓度为25%~32%的氢氧化钠溶液,冷凝之后的尾气进入碱洗吸收塔,碱洗吸收塔中的碱液与尾气中的硫化气体、氮氧化物进行中和反应;

(4)、表面活性剂储罐中储存有表面活性剂,表面活性剂储罐对表面活性剂吸收塔补充表面活性剂,中和反应之后的气体进入表面活性剂吸收塔,表面活性剂吸收塔对尾气中的VOCs进行吸收处理;

(5)、通过所述步骤(4)处理后的尾气依次经过除雾器、低温等离子设备、活性炭吸附塔对尾气中的污染组分进行最终分解处理,处理后的尾气通过净化风机引入排气筒。

5.根据权利要求4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述步骤(1)中,所述软体造粒机包括一级造粒和二级造粒,在重力和机械能的作用下,含油污泥通过一级造粒为3mm~20mm的相互独立的软粘颗粒,之后进入所述软体造粒机内下层的二级造粒,对软粘的污泥颗粒进行重新破碎造粒,最终形成3mm~15mm镂空状态的含油污泥颗粒产品。

6.根据权利要求4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述盘式干燥器内包括上下交错布置的、且大小不同的干燥盘,含油污泥进入所述盘式干燥器内后,以螺旋线的形式在干燥盘表面传输,使得含油污泥连续地流过整个所述盘式干燥器。

7.根据权利要求4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述软体造粒机、盘式干燥器内部布设有蒸汽管道,加热的热源为150℃的饱和蒸汽,使所述软体造粒机、盘式干燥器腔内在造粒干化时的温度控制在80℃~100℃之间。

8.根据权利要求1或4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述撬体上设有连接于所述软体造粒机、盘式干燥器的制氮机,所述制氮机产生氮气使所述软体造粒机、盘式干燥器内部含氧量低于2%。

9.根据权利要求4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述步骤(3)中,所述碱洗吸收塔采用湿法脱硫脱硝系统,对尾气中硫化气体、氮氧化物进行中和反应。

10.根据权利要求4所述的一种含油污泥减量撬装一体化处理方法,其特征在于,所述步骤(4)中,所述表面活性剂采用脂肪醇聚氧乙烯醚,且质量浓度为0.1%~1%。

说明书

一种含油污泥减量撬装一体化处理系统及其方法

技术领域

本发明涉及油泥处理领域,尤其是一种含油污泥处置工艺,具体是一种含油污泥减量撬装一体化处理系统及其方法。

背景技术

含油污泥是指一类含石油类物质、硫化物、苯系物、酚类等的有害物质,我国在2016年8月1日修订了《国家危险废弃物名录》,将含油污泥纳入危险废弃物(HW08类)进行管理,具体归属于071-001-08天然原油和天然气开采和炼制产生的油泥和油脚,我国在过去十几年间油气田开发中,含油污泥历史遗留量约为14300万吨,含油污泥中石油类物质含量平均约5%~30%,现阶段每年开采原油天然气产生含油污泥600万方,钻井废弃泥浆400万方,随着新环保法的实施油气田公司面临着越来越大的环保压力,同时清洁环保生产也是未来油气田从事开发生产活动所必须的前提条件,在此基础上对含油污泥进行减量化、资源化、无害化处置成为国内各大油气田首要面临的问题。

而对于目前国内很多地区堆放于污泥池中的含油污泥而言,含液高、重量重、体积大是大部分油泥的共有特征,则采用干化技术对该类含油污泥进行减量化处理,在节能环保方面显得尤为必要,但是由于含油污泥颗粒粘性大,透气性差等特性,目前针对含油污泥的桨叶、带式、薄层等干化技术,只能针对低含油污泥(<5%)的减量处理,其干化应用面窄,安全性及干化效果差,能耗高,从而难以实现含油污泥重量及体积的干化减量。

发明内容

针对上述问题,本发明提供了一种含油污泥减量撬装一体化处理系统,其可应用于含油率为0.1-15%的含油污泥减量处理,应用面广,安全性及干化效果好,能耗低,有效实现了含油污泥的重量及体积的干化减量;另外,本发明还提供了一种含油污泥减量撬装一体化处理方法。

本发明所采用的技术方案是这样的:其特征在于:其包括撬体,所述撬体上顺序连接有进料机、软体造粒机、盘式干燥器、螺旋出料机,所述软体造粒机、盘式干燥器的出气口均与冷凝换热器连接,所述冷凝换热器的冷凝水出口与所述冷凝水箱连接,所述冷凝换热器通过其出气口顺序连接所述碱洗吸收塔、表面活性剂吸收塔、除雾器、低温等离子设备、活性炭吸附塔、净化风机、排气筒。

其进一步特征在于:

所述软体造粒机通过刮板输送机连接所述盘式干燥器;所述碱洗吸收塔的碱液进口连接有碱液储罐;表面活性剂储罐连接于所述表面活性剂吸收塔的活性剂补入口;

所述撬体上布置有自控系统,所述自控系统采用联合装置控制室(CCR),所述自控系统上设置有安全联销系统(SIS);

所述排气筒上安装有尾气在线监测仪。

一种含油污泥减量撬装一体化处理方法,其特征在于:其包括下述步骤:

(1)、将含油率为0.1-15%的含油污泥通过撬体上的进料机进入软体造粒机,经造粒后的含油污泥通过刮板输送机进入盘式干燥器,含油污泥在盘式干燥器内连续进行翻炒,将含油污泥中的含水率降至5%~15%,形成干燥阶段的终端产品,并通过螺旋出料机进行收集;

(2)、所述软体造粒机和盘式干燥器产生的尾气气体进入冷凝换热器,冷凝换热器在冷凝水箱的辅助下对尾气中的水分进行冷凝;

(3)、碱液储罐对碱洗吸收塔补充质量浓度为25%~32%的氢氧化钠溶液,冷凝之后的尾气进入碱洗吸收塔,碱洗吸收塔中的碱液与尾气中的硫化气体、氮氧化物进行中和反应;

(4)、表面活性剂储罐中储存有表面活性剂,表面活性剂储罐对表面活性剂吸收塔补充表面活性剂,中和反应之后的气体进入表面活性剂吸收塔,表面活性剂吸收塔对尾气中的VOCs进行吸收处理;

(5)、通过所述步骤(4)处理后的尾气依次经过除雾器、低温等离子设备、活性炭吸附塔对尾气中的污染组分进行最终分解处理,处理后的尾气通过净化风机引入排气筒。

其进一步特征在于:

所述步骤(1)中,所述软体造粒机包括一级造粒和二级造粒,在重力和机械能的作用下,含油污泥通过一级造粒为3mm~20mm的相互独立的软粘颗粒,之后进入所述软体造粒机内下层的二级造粒,对软粘的污泥颗粒进行重新破碎造粒,最终形成3mm~15mm镂空状态的含油污泥颗粒产品;

所述盘式干燥器内包括上下交错布置的、且大小不同的干燥盘,含油污泥进入所述盘式干燥器内后,以螺旋线的形式在干燥盘表面传输,使得含油污泥连续地流过整个所述盘式干燥器;

所述软体造粒机、盘式干燥器内部布设有蒸汽管道,加热的热源为150℃的饱和蒸汽,使所述软体造粒机、盘式干燥器腔内在造粒干化时的温度控制在80℃~100℃之间;

所述撬体上设有连接于所述软体造粒机、盘式干燥器的制氮机,所述制氮机产生氮气使所述软体造粒机、盘式干燥器内部含氧量低于2%;

所述步骤(3)中,所述碱洗吸收塔采用湿法脱硫脱硝系统,对尾气中硫化气体、氮氧化物进行中和反应;

所述步骤(4)中,所述表面活性剂采用脂肪醇聚氧乙烯醚,且质量浓度为0.1%~1%。

本发明的有益效果是,撬体上集成有一体化处理系统,通过软体造粒机、盘式干燥器实现造粒干化,可将含油污泥中的含水率降至5%~15%,实现了含油污泥重量及体积的干化减量,从而有效应用于含油率为0.1-15%的含油污泥处理,安全性及干化效果好,能耗低,而对于系统中产生的尾气在依次经过除雾器、低温等离子设备、活性炭吸附塔等,可对尾气中的污染组分进行分解处理,从而进一步使得尾气达标排放和不造成环境二次污染。