申请日2018.11.28

公开(公告)日2019.01.25

IPC分类号C02F3/30

摘要

本发明涉及一种耦合除臭及强化脱氮除磷的“主‑辅”活性污泥方法,主线采用传统的活性污泥及其变形工艺,“辅”线上是在活性污泥回流线设置了污泥微筛过滤机、内部装填有菌种培养罐(SBIO‑A)的侧流污泥生物培养池(S2HBR),及侧流活性污泥厌氧水解池(S2ASH)反应器;辅线反应池S2HBR和S2ASH池可以并联或者串联。本发明可以定向富集、显著改善和优化活性污泥的菌群结构,“主‑辅”反应器组合是通过“辅”线上的侧流反应器实现定向培育特异微生物并进一步对“主线”上的主生化系统进行功能微生物接种,“主‑辅”反应器构型可实现生化系统的深度脱氮除磷,并显著提升全过程的除臭效果,同时节省商业碳源、实现活性污泥原位过程减量。

权利要求书

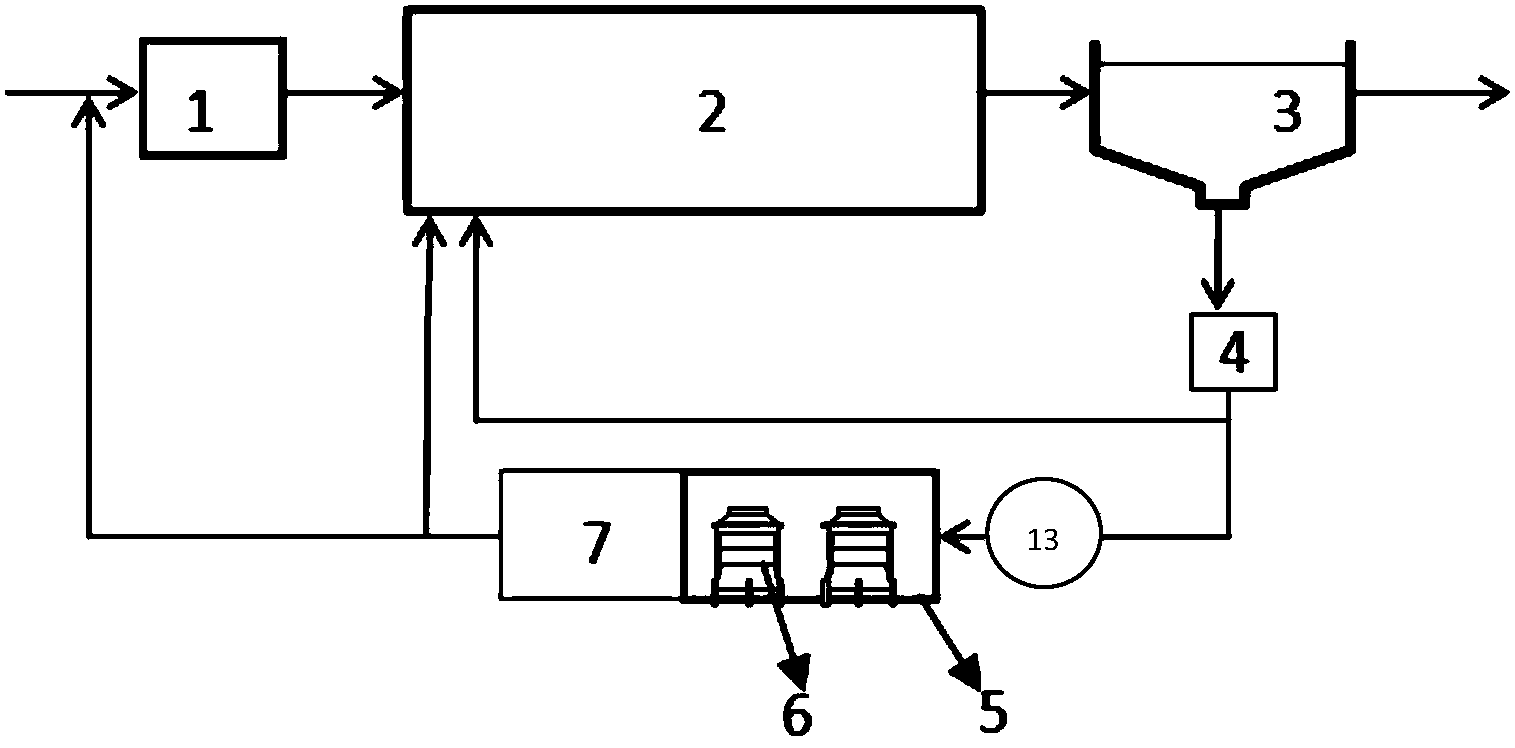

1.一种耦合除臭及强化脱氮除磷的“主-辅”活性污泥方法,其特征在于:所述方法的生化过程包含至少四个反应器,具体为:在主线上至少包含主生物反应池、二沉池,在辅线污泥回流线上至少包含设有菌种培养罐SBIO-A的污泥生物培养池S2HBR及活性污泥发酵池S2ASH,S2HBR与S2ASH合并简称S2池;主线与辐线通过回流污泥泵房连接;S2HBR和S2ASH串联或者并联运行。

2.根据权利要求1所述的方法,其特征在于:在辅线污泥回流线上包含污泥微筛过滤机,污泥微筛过滤机设置在S2池进口或者进泥管路上。

3.根据权利要求1所述的方法,其特征在于:

所述串联运行模式下,部分回流污泥经过S2池接种、富集硝化菌、除臭菌功能微生物,S2池的出流选择全部从S2ASH出流,或S2HBR、S2ASH分别出流两种形式中的一种,具体为:

方式一是S2HBR出流全部进入S2ASH,经过S2ASH进行厌氧水解及增殖PAOs后,混合液一部分进入主生物池厌氧段或缺氧段,另一部分进入污水厂进水管实现除臭;

方式二是S2HBR一部分出流直接至污水厂进水端用于除臭,剩余污泥量进入S2ASH池,这部分污泥量再经过S2ASH生物强化和增殖微生物后进入主生物池;

所述并联运行模式下,S2HBR池和S2ASH池分别采用独立的进流,其中S2HBR池出流一部分去进水管除臭,另一部分进入主生物池缺氧段或好氧段用于补充硝化菌和其它功能微生物,S2ASH池出流直接进入主生物池厌氧段用于强化生物除磷;

优选的,在所述串联或并联运行模式下,部分回流污泥先经过污泥微筛过滤机去除砂子、纤维类杂物后再进入S2池;更优选的,回流污泥先经过微筛处理,微筛过滤精度150-1000微米,优选的过滤精度是200-600微米。

4.根据权利要求1所述的方法,其特征在于:所述方法的活性污泥总的外回流量QRAS为(30%-100%)Q,优选的QRAS为(33%-50%)Q,Q为污水厂进水量;其中回流到S2池的污泥总量占QRAS的比例为6%~30%;剩余(70%~94%)QRAS的回流污泥则通过回流泵房直接回流到主生物池。

5.根据权利要求3所述的方法,其特征在于:

所述串联运行模式方式一:从S2ASH分流,出流分两个去向,1%-5%的污泥回流到污水厂进水总管或浓缩/储泥池用于除臭,5%-29%QRAS进入主生物池用于强化脱氮除磷;方式二:从S2HBR分流,出流分2个去向,1%-5%的污泥回流到污水厂进水总管用于除臭,其余5%-29%QRAS进入S2ASH生物强化后再进入主生物池用于强化脱氮除磷;

所述并联运行模式,污泥总回流的6-30%分成两路,其中2%-26%QRAS进入S2HBR池,4%-28%进入S2ASH池;其中S2HBR池的1%-5%QRAS出流量进入污水厂进水管或浓缩/储泥池;其余1%-25%QRAS和SAHS池出流一起进入主生物池。

6.根据权利要求1所述的方法,其特征在于:S2池的总HRT为4~30h,S2HBR池HRT为3~24h,S2ASH池HRT为1~24h。

7.根据权利要求1所述的方法,其特征在于:所述S2池的活性污泥MLSS浓度通过外回流比控制在6000-18000mg/L。

8.根据权利要求1所述的方法,其特征在于:所述S2HBR池运行控制采用高级模式或基本模式,高级模式采用N/DN间歇性曝气,并设置DO/ORP、pH、NH3-N/NO3-N、PO4-P在线仪表控制“好氧-缺氧”或“好氧-缺氧-厌氧”交替过程,基本模式采用时序N/DN时间控制;优选的,S2HBR池DO设定值高点为0.4~1.0mg/L,低值0-0.3mg/L;所述NH3-N设定值高点设置为1.2~3.0mg/L,低值0.1-0.5mg/L。

9.根据权利要求1所述的方法,其特征在于:所述S2ASH池维持ORP为-150~-400mv;优选的,S2ASH的设备配置的搅拌功率密度为(1~5)w/m3池容,运行的最优功率密度0~3w/m3。

10.根据权利要求1所述的方法,其特征在于:所述菌种培养罐分别装设有上下两层培养基和填料,第一层复核缓释培养基S是具有包埋固定化微生物、微生物接种及富集、微生物活性刺激三重功能,是腐殖土、泥炭、活性炭、黏土、高岭土、沸石、火山岩、硅酸钙、零价铁、磁铁矿、微量元素、富含芽孢杆菌的污泥、粘合剂、起泡剂多种复合物制成的具有生物活性并富含微孔通道的棒状物或球状物,用于接种、催化和富集培养具有除臭功能的微生物;第二层填料F是天然轻质球状或块状等效直径为3-8mm多孔状浮石,用于向污泥混合液释放矿物质刺激微生物活性并作为生物膜载体富集功能微生物;优选的,每万吨污水设计规模设置2-4个菌种培养罐SBIO-A。

说明书

一种耦合除臭及强化脱氮除磷的“主-辅”活性污泥方法

技术领域

本发明属于污水处理及水环境治理领域,特别是涉及到一种耦合全过程除臭及强化脱氮除磷功能的“主-辅”活性污泥方法。

背景技术

当前,中国水环境问题频出,地表水富营养化严重,局部水域水质甚至丧失饮用水水源功能,水环境质量亟待改善,很多区域水质标准亟待进一步提高,强化脱氮除磷会成为我国今后相当长时期的重要任务。与此同时,由于历史原因,很多城市污水厂建设在城区,污水收集及处理过程释放大量挥发性恶臭气体(如硫化氢、氨等),严重干扰和影响周边城市环境大气质量,污水厂的邻避效应愈加突出。水质稳定达标及恶臭气体控制是当下污水厂面临的共性问题。

以此同时,我们国家很多地区污水厂进水碳源严重匮乏,现有的常规处理工艺,如各种活性污泥法的变形工艺,AAO及其各种变种工艺、氧化沟、MBR、SBR及其各种变种工艺等,主要依赖传统除磷菌Accumulibacter实现EBPR(强化生物除磷),而Accumulibacter只能依赖摄取进水VFA,同时存在PAO与GAO的基质竞争等;另外,回流硝酸盐及DO对厌氧区的干扰导致厌氧区ORP较难控制在-150mv以下,对于生物除磷并不是一个理想的厌氧环境,上述诸多因素导致传统主流处理工艺生物除磷效果不稳定。此外,污泥处理段污泥脱水液高氨氮回流带来的高污染负荷、低水温季节等多种因素影响致使硝化能力不足导致出水氨氮不达标,上述诸多因素导致传统工艺脱氮除磷效果难以进一步提升,提标改造往往不得不选择对原曝气池改造投加载体形成IFAS工艺,或者新增第三级生化处理单元(如BAF、深床反硝化滤池),大大增加了工程投资,同时也增加了运营期运行成本,环境释放的温室气体也随着流程的延长而指数式上升,冗长的提标改造工艺,总体上是不可持续的。

活性污泥法历经百余年发展,目前仍然是污水处理最经济有效的方法,但是传统主流活性污泥工艺面对外在扰动(水量、水质、水温变化)存在工艺调控的脆弱性,从微生物学菌群结构调控角度,由于传统主流活性污泥工艺只有在“主线”上的活性污泥工艺,虽然设置了厌氧、缺氧和好氧环境,但是以上环境受多种因素(进水水质水量波动、内回流及外回流)影响,同时要兼顾不同污染物的去除,但是不同微生物的生态位差异很大,因此工艺控制条件难以兼顾不同功能菌群的生境条件,很难实现对活性污泥菌群结构的优化调控,更难实现定向转化与控制。

针对上述问题,目前的技术路线上的解决手段往往利用“多重手段”、“分头解决”,工艺越来越复杂,但没有做到系统性协同考虑,往往是通过冗长的工艺路线叠加解决营养盐达标,但是除臭问题依然没有解决,依然需要伴随污水处理流程的延长而沿程增加全流程的除臭措施,导致除臭系统投资及运行费用随之高昂。对目前常用的一些除臭技术进行了调研,收集法除臭设备及运行费用高,且需要加盖收集臭气形成封闭空间对设备腐蚀大;现有的其它类型的生物除臭技术,如腐殖土除臭或土壤微生物除臭技术,所采用的微生物培养基为成分较为单一的如腐殖土、或黏土及固结物水泥、石灰压制、或其它生物膜载体如火山岩等烧制或压制,上述基质或载体的加工过程使得基质变性、组份生物活性不友好,最关键的是不能定向且难以稳定培养芽孢杆菌等除臭微生物,甚至破坏微生物活性,因此,目前国内实际运行的很多除臭项目,效果不稳定、极不理想。

另外,现有的全流程活性污泥除臭一些做法,如将培养罐置于主曝气池池内,运行MLSS较低(2500-4500mg/L),主曝气池内MLSS较低,也不利于培养罐内微生物的富集;此外在曝气池内为了强化对污染物如COD、N、P的去除往往是连续曝气,DO过高,甚至存在过度曝气,这样不利于除臭微生物的富集的活性保持,也不利于污泥减量,因为一些除臭功能微生物更偏好兼氧状态,或者厌氧/缺氧/好氧交替环境,更有利于刺激这些特殊菌群的生化活性。此外,培养罐在主生物池内,主生物池内活性污泥混合液夹杂含量较高的砂子、纤维类等杂质,极易对罐体的填料层形式堵塞。

文献“腐植土活性污泥技术的除污效能及除臭效果(中国给水排水,2007,23(14))”中公开的技术方案偏重于理论研究,仅给出了腐植土活性污泥工艺的基本原理和一般工艺特征的介绍,且文献中提及的工艺流程中腐殖土培养池与主曝气池合建,腐殖土培养池的回流量只有3%-10%,且培养池为连续曝气,培养罐内的复合催化填料中没有包埋功能菌种,培养池带有DO的混合液出流直接到生物池的厌氧段破坏了厌氧池的生物释磷效,上述若干问题影响到了实际项目的工艺效果不理想,甚至除臭与除磷出现了矛盾。与此同时,由于回流污泥含有较多的沙砾、纤维类杂质等无机成分,这部分杂质进入培养池后大大降低了微生物活性,堵塞培养罐,甚至导致培养罐无法正常运行。此外,这种单纯的腐殖土活性污泥除臭土壤微生物在生化系统内容培养缓慢,需要2-6个月甚至更长的启动期才能缓慢出现除臭效果,影响了污水厂的运行和环保验收。

专利CN104150609B(一种原位富集硝化菌耦合污泥水解强化脱氮除磷的方法)中,S-NDN池与S-HY池虽然也是采用侧流模式,并采用两组功能独立的反应器,但是,S-NDN侧重于强化培养硝化菌和脱氮,降低主生物池SRT,进而可以实现生化系统的短SRT运行下提高处理能力,S-NDN不是侧重定向培养和富集除臭功能菌;而S-HY池主要是通过水解过程产生内碳源溶解性COD(SCOD)及挥发性脂肪酸(VFAs)补充进水SCOD及VFAs的匮乏,因此S-HY池对ORP没有过于严格的限制,厌氧环境、缺氧环境甚至微氧曝气环境都可以,是以活性污泥发酵水解产率最高为目标来控制工艺过程,S-HY池目的不是单纯追求深度厌氧条件,也不是单纯追求定向培育Tetrasphaera等发酵类聚磷菌。

因此,针对已有技术的不足和在实际应用中出现的缺欠、结合污水处理深度脱氮除磷、降低商业碳源投加量、实现全过程除臭、污泥减量化等实际多元化需求,开发一种可快速启动、运行更加稳定、高效、能定向培养和富集微生物的耦合除臭及强化脱氮除磷、高效低耗的可持续污水处理工艺,对于提升污水处理系统的运行效果,改善水环境及周边大气质量,尤其是对于满足目前中国的污水厂深度脱氮除磷的技术需求,具有重要和深远的现实意义。

发明内容

有鉴于此,本发明旨在提出一种耦合全过程除臭及强化脱氮除磷功能的“主-辅”活性污泥生物强化方法,“主线”生化系统由主曝气池及二沉池组成,主反应池采用传统AAO,step-feed,氧化沟,多级AO,Bardenpho等活性污泥工艺或其变形工艺中的一种,在“辅线”设置了功能及结构上互相独立的两组侧流活性污泥生物强化反应器,即“S2HBR-S2ASH”(S2HBR与S2HBR合并简称S2池),在S2HBR反应器内设置了培养罐,罐体内上下两层分部设置两种生物培养基,旨在快速启动、接种、培养、富集具有除臭功能的特定功能微生物菌群,并将培养罐置于一个独立的侧流反应器内,侧流池具有高浓度MLSS总量,通过培养罐罐体内“气-液-固”三相紊流扰动局部及罐体内微循环实现罐体内部物质及功能微生物与侧流反应池内污泥混合液的高效传质与交换;在S2HBR侧流反应池内根据ORP、pH、NH3-N等在线仪表控制曝气和搅拌(交替实现硝化、反硝化过程),以实现除臭菌种培养富集同时同步高效脱氮除磷(硝化-反硝化交替),并使得微生物进入内源呼吸状态进一步刺激微生物代谢活性,缺氧/好氧的交替实现了微生物代谢过程的解偶联作用,有效降低了VSS产率,实现了污泥减量化目的;S2ASH作用在于通过对回流污泥浓度及搅拌强度(搅拌器的连续或间歇运行)的控制实现深度厌氧环境(ORP≤-150mv),能有效定向培育Tetrasphaera-PAO类聚磷菌,抑制聚糖菌GAOs(GAOs出现可以恶化生物除磷效果)的生长,形成“Tetrasphaera-Accumulibacter”双PAO协同共生环境,Tetrasphaera类聚磷菌不依赖进水VFAs,其自身可直接利用葡萄糖、氨基酸等大分子有机物进行厌氧发酵释磷,同时其发酵产物形成的VFAs可以作为Accumulibacter底物,双PAOs在实现高效共生协同强化生物除磷功效,经过“辅线”S2反应器生化过程后的活化污泥出流至主生物池和污水厂进水端和需要除臭的部位(如污泥浓缩池、储泥池等)。S2HBR-S2ASH组合反应器结构及功能独立、分工明确,生态协同,根据不同菌属的生态位不同,分别构造各自最适宜的生境,分别定向富集培育功能菌,通过“主-辅”反应器功能的构型安排与功能强化,实现“辅线”反应器向“主线”反应器的高效接种及底物转移和高效利用,组合系统可耦合实现脱臭、强化脱氮除磷及污泥减量,“主-辅”线反应器功能互相促进,“主-辅”生化系统运行更加高效、稳定,耐冲击负荷。

本发明具体技术方案如下:

本发明所涉及到的生化过程包含至少四个反应器,具体为:在主线上至少包含主生物反应池、二沉池,在辅线污泥回流线上至少包含设有菌种培养罐SBIO-A的污泥生物培养池S2HBR及活性污泥发酵池S2ASH,S2HBR与S2ASH合并简称S2池;主线与辐线通过回流污泥泵房连接;S2HBR和S2ASH串联或者并联运行。

进一步的,为了提高侧流段活性污泥的活性,提高MLVSS/MLSS比,减少纤维类、大颗粒杂质对培养罐的堵塞,本发明在回流线设置了污泥微筛过滤机,可以一台或多台,优先去除回流污泥中的颗粒性杂质,如砂子,毛发等纤维类杂质。

上述串联运行模式下,优选步骤为:部分回流污泥经过微筛过滤后再顺序经过S2池接种、富集硝化菌、除臭菌功能微生物,S2生化池的出流可以选择全部从S2ASH出流,或S2HBR、S2ASH池分别出流两种形式其中一:

方式一是S2HBR出流全部进入S2ASH,经过S2ASH进行厌氧水解及增殖PAOs后,混合液一部分进入主生物池厌氧段或缺氧段用于强化生物除磷脱氮,另一部分进入污水厂进水管实现除臭;

方式二是S2HBR一部分出流直接至污水厂进水端用于除臭,剩余污泥量进入S2ASH池,这部分污泥量再经过S2ASH生物强化和增殖微生物后进入主生物池。

上述并联运行模式下,优选步骤为:S2HBR池和S2ASH池分别采用独立的进流,其中S2HBR池出流一部分去进水管除臭,另一部分进入主生物池缺氧段或好氧段用于补充硝化菌和其它功能微生物,S2ASH池出流直接进入主生物池厌氧段用于强化生物除磷。

更优选的步骤为,上述串联或并联运行模式下,部分回流污泥先经过微筛去除砂子、纤维类杂物后再进入S2池。微筛过滤精度150-1000微米,优选的过滤精度是200-600微米。

上述耦合除臭及强化脱氮除磷的“主-辅”活性污泥方法中,控制污泥总的外回流量QRAS为(30%-100%)Q,Q为污水厂进水量,Q RAS为总的外回流污泥量;最优的QRAS为(33%-50%)Q。

其中回流到S2HBR-S2ASH池的污泥量占QRAS的比例为6%~30%;剩余(70%~94%)QRAS的回流污泥则通过回流泵房直接回流到生物池始端。

S2池污泥回流方式可选择下述串联与并联两种模式中一种:

对于串联模式,有两种具体方式,①方式一:回流污泥顺序经过S2HBR和S2ASH,最终从S2ASH池分流,出流分2个去向,1%-5%的污泥回流到污水厂进水总管用于除臭,5%-29%QRAS进入主生物池用于强化脱氮除磷;②方式二:从S2HBR分流,出流分2个去向,1%-5%的污泥回流到污水厂进水总管用于除臭,其余5%-29%QRAS进入S2ASH池生物强化后再进入主生物池用于强化脱氮除磷。

对于并联模式,污泥回流6-30%QRAS分成两路,其中2%-26%QRAS进入S2HBR池,4%-28%进入S2ASH池;S2HBR池的1%-5%QRAS出流量进入污水厂进水管或浓缩/储泥池;其余1%-25%QRAS和SAHS池出流一起进入主生物池。

优化的步骤为,上述S2中两种回流方式,回流污泥预先都要经过微筛的处理。

优选的工艺参数为:S2HBR-S2ASH池的总HRT为4~30h;S2HBR池HRT为3~24h,最优8~20h;S2ASH池HRT为1~24h,停留时间长有助于菌种的富集与污染物的降解率的提升;活性污泥MLSS浓度为6000~18000mg/L,侧流池污泥浓度高有利于菌种的快速富集,并提高系统的抗冲击能力,但是过高会导致曝气或者搅拌功率的不足,或导致浮泥等问题发生。总体上,外回流比RAS控制在33%-50%较低的区间,有利于侧流反应器运行及单位池容菌群富集效率的提升。

进一步的,S2HBR池采用“好氧/缺氧”交替,实现除臭功能菌的培养与功能强化,同时实现活性污泥的硝化及内源反硝化;此外,同时通过厌氧/缺氧/好氧交替刺激微生物的解偶联作用,可实现活性污泥VSS减量10%-40%;S2HBR运行控制采用高级模式或基本模式,高级模式采用N/DN间歇性曝气,并设置DO/ORP、pH、NH3-N/NO3-N、PO4-P在线仪表控制好氧-缺氧或好氧-缺氧-厌氧过程,实现回流污泥的硝化反硝化脱氮过程;基本模式采用时序N/DN时间控制,旨在实现回流污泥的硝化反硝化脱氮过程及刺激微生物的解偶联作用实现污泥减量。

更进一步的,S2HBR池DO设定值高点为0.5~1.0mg/L,低值0-0.3mg/L;所述NH3-N设定值高点设置为1.2~3.0mg/L,低值0.1-0.5mg/L,根据设定点的高低实现对曝气与搅拌设备的开关控制。

进一步的,S2ASH通过连续或者间歇性搅拌器或推流器的ON/OFF运行持续时间的控制,通过对回流比及回流污泥浓度的控制,及ORP信号控制搅拌器的启/停,两种方式一种或两种方式联用实现S2ASH池的深度“厌氧”环境;设备配置的搅拌功率密度(1~5)w/m3池容,实际运行最优的功率密度0~3w/m3,功率过高不利于保持厌氧环境;搅拌维持ORP为-150~-400mv,ORP越低越有利于PAOs的种群多样性。S2ASH的“深度厌氧”环境可以有选择性地去定向培育Tetrasphaera具有发酵功能的聚磷菌,并在生化系统内构建出“Tetrasphaera-Accumulibacter”双PAOs协同共生机制。

进一步的,在S2HBR反应器内设置了菌种培养罐(SBIO-A),按照每万吨污水设计规模设置2-4个培养罐,罐体内装设有两层培养基和填料,第一层复核缓释培养基是腐殖土、泥炭、黏土、高岭土、硅酸钙、零价铁、磁铁矿、微量元素(Ca2+、Mg2+、K+等)、活性炭、芽孢杆菌污泥、沸石、火山岩、微生物所需的微量元素、粘合剂、起泡剂等复合物压制成的棒状物或球状物,第一层复核缓释培养基是通过提前包埋固定富含芽孢杆菌、脱硫杆菌的特殊污泥或制剂,添加的组份可以提高微生物活性,能定向培养、富集除臭微生物并向侧流反应池内混合液缓慢释放微生物;复核基质填料需要定期补充,每3-5年补充率1%-10%(重量比);第二层填料是天然球状或块状的轻质浮石,等效直径3-8cm,并呈多孔状,用于释放矿物质并作为生物膜载体富集功能微生物(除臭菌、硝化菌等)。

优选的,菌种培养罐具有内循环“气-液-固”三相循环通道。

优选的,SBIO-A底部设置微孔曝气头。

进一步的,S2HBR-S2ASH反应池采用矩形、或者圆形结构或氧化沟池型其中一种。

进一步的,S2HBR-S2ASH反应池可以选择2-6格串联,其中S2HBR为1-3格,S2ASH为1-3格。

进一步的,S2HBR-S2ASH反应池内设置曝气及搅拌设备;流态可以选择完全混合式或推流式。

相对于现有技术,本发明具有如下技术效果和优势:

本发明通过反应器“主-辅”模式的安排,“辅”线上两个功能独立的侧流S2反应池定向富集特异功能微生物菌群,通过向“主”线的接种可以显著改善和优化整个活性污泥系统的菌群结构,并显著提高生化系统对氮磷的去除效率,解决了传统除臭技术功能菌种在系统内培养缓慢,且不能稳定培养富集形成优势菌种的技术缺欠;通过S2ASH深度厌氧环境实现对Tetrasphaera类具有发酵功能的PAO定向增殖,克服了传统活性污泥工艺单纯依赖Accumulibacter类PAO导致除磷效果不稳定的问题,也克服了传统工艺PAOs-GAOs菌种竞争的问题,强化了系统生物除磷效果;并进一步提高了MLSS的硝化菌的含量;同步提升污水处理全过程的除臭效果,也同步实现了MLVSS的减量化,对于我们国家很多地区低C/N比污水的强化脱氮除磷、节省商业碳源的投加具有重要而深远的经济效益和环境效益。

通过S2HBR反应器实现除臭菌、硝化菌的定向富集,S2HBR对功能菌的定向性培养和增殖,一方面依靠罐体内复合活性生物基质缓释填料,另一方面依赖于侧流活性污泥反应器内适于除臭功能菌的最优生境因子的生化过程控制,此外,间歇曝气模式可通过活性污泥解偶联作用降低污泥产率10%-30%,有效降低了全厂生化污泥的产量;S2ASH反应器实现新型聚磷菌Tetrasphaera-PAO的定向富集培养,Tetrasphaera-PAO优势在于不依赖进水VFA,可以在厌氧条件下直接以葡萄糖、氨基酸等大分子有机物进行厌氧发酵并释磷,但是需要深度厌氧环境;同时,Tetrasphaera-PAO在后续缺氧环境下具有反硝化除磷功能,可以显著提高低C/N比废水脱氮除磷效果;此外,侧流污泥深度厌氧环境(≤-150mv)同时能压抑GAOs的生长,总之,侧流反应器的设置,一举多得,不仅能大幅度提高对污染物的去除效率,同时实现了处理过程的无臭化。

需要特别说明的效果是,本发明在污泥回流至S2池前设置了过滤微筛,用于去除回流污泥中的无机性杂质及纤维类杂质,对于提高S2池的有效微生物浓度,保持菌群活性,实现污泥减量,减少杂质对S2HBR罐体内的堵塞及侧流池内机械设备、曝气装置的磨损、进而提高整个“主-辅”生化系统内的活性污泥微生物活性起到了至关重要的作用。与此同时,污水厂排放剩余污泥可以从侧流池排出,这样大大减轻了污泥处理设备如污泥输送螺杆泵、污泥浓缩机污泥脱水机等机械设备的磨损,大大延长污泥处理段的设备使用周期。