申请日2017.12.11

公开(公告)日2018.05.08

IPC分类号C02F11/12; C02F11/10; C02F11/06; B01D45/12; B01D53/14; B01D53/18; B01D53/26; B01D53/60; B01D53/75; B01D53/78; C10B53/00; C10B57/10; C10G1/00; F23G7/02

摘要

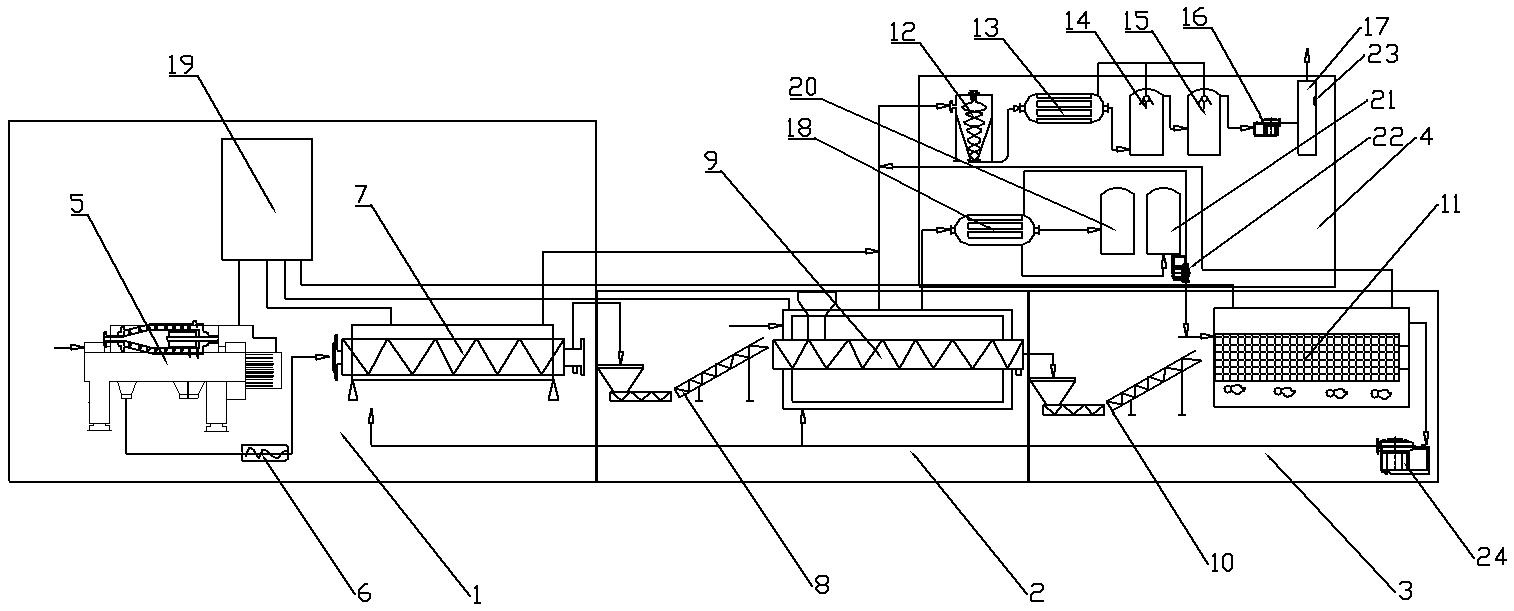

本发明提供了一种页岩气开采油基污泥处置装置及其工艺,其可实现页岩气开采油基污泥的无害化处置,从而有效防止环境污染;机械分离干化撬体上集成有依次连接的三相卧螺离心机、高稠泥螺杆输送机、干化机;热解吸处置撬体上集成有第一刮板式提升机、热解吸炉,干化机通过第一刮板式提升机输送连接至热解吸炉;热氧化处置撬体上集成有第二刮板式提升机、热氧化炉、热风炉高压风机,热解吸炉的出料口通过第二刮板式提升机输送连接至热氧化炉;尾气净化撬体上集成有油气分离冷凝器、冷凝水储罐、油储罐、油气回收引风机、以及依次连接的旋风分离器、尾气处置水冷凝器、水洗吸收塔、碱洗吸收塔、尾气净化引风机、排气筒。

权利要求书

1.一种页岩气开采油基污泥处置装置,其特征在于,其包括机械分离干化撬体、热解吸处置撬体、热氧化处置撬体、尾气净化撬体,所述机械分离干化撬体上集成安装有依次连接的三相卧螺离心机、高稠泥螺杆输送机、干化机;所述热解吸处置撬体上集成安装有第一刮板式提升机、热解吸炉,所述干化机通过所述第一刮板式提升机输送连接至所述热解吸炉;所述热氧化处置撬体上集成安装有第二刮板式提升机、热氧化炉、热风炉高压风机,所述热解吸炉的出料口通过所述第二刮板式提升机输送连接至所述热氧化炉;所述尾气净化撬体上集成安装有油气分离冷凝器、冷凝水储罐、油储罐、油气回收引风机、以及依次连接的旋风分离器、尾气处置水冷凝器、水洗吸收塔、碱洗吸收塔、尾气净化引风机、排气筒,所述油气分离冷凝器通过所述油气回收引风机连接所述热氧化炉,所述热氧化炉的尾气出口连接至所述热风炉高压风机、旋风分离器的进气口,所述热风炉高压风机的出气口输送连接至所述干化机、热解吸炉的进气口,所述干化机、热解吸炉的尾气出口均连接至所述旋风分离器的进气口,所述热解吸炉的油气出口通过所述油气分离冷凝器的出水口连接至所述冷凝水储罐、以及通过所述油气分离冷凝器的出油口连接至所述油储罐的进油口。

2.根据权利要求1所述的一种页岩气开采油基污泥处置装置,其特征在于,其还包括控制柜,所述三相卧螺离心机、干化机、热解吸炉、热氧化炉对应连接于所述控制柜。

3.根据权利要求1所述的一种页岩气开采油基污泥处置装置,其特征在于,所述排气筒上安装有尾气在线监测仪。

4.采用如权利要求1所述的一种页岩气开采油基污泥处置装置的处置工艺,其特征在于:其包括下述步骤:

(1)、油基污泥经过三相卧螺离心机进行脱水处置,脱水之后的油基污泥经过高稠泥螺杆输送机输送至干化机进行干化处置,干化处置30 min ~60min,干化后的油基污泥呈泥沙状;

(2)、经过所述步骤(1)之后的油基污泥通过第一刮板式提升机输送至热解吸炉,解吸时间20 min ~60min,在热解吸炉中油基污泥加热后的温度至少为260℃~300℃;

(3)、经过所述步骤(2)之后的油基污泥中的石油类物质以气态的形式,通过油气回收引风机牵引进入油气分离冷凝器,通过油气分离冷凝器分离获得水相和油相,并分别存储于冷凝水储罐及油储罐中;

(4)、所述步骤(2)中,经热解吸之后的干渣通过第二刮板式提升机输送至热氧化炉进行二级焚烧处置,热氧化炉产生的热烟气经过热风炉高压风机收集后,分别提供热能给干化机、热解吸炉加热使用;

(5)、干化机、热解吸炉、热氧化炉中产生的尾气均进入旋风分离器中进行除尘,除尘之后的尾气经过尾气处置水冷凝器进行除湿,除湿之后的尾气经过水洗吸收塔消除VOCs、以及经过碱洗吸收塔消除酸性气体,被消除有害物质之后的尾气在尾气净化引风机的牵引下进入排气筒中进行排放。

5.根据权利要求4所述的一种页岩气开采油基污泥处置工艺,其特征在于,将含液率为90%~95%的油基污泥,经过三相卧螺离心机进行脱水处置,脱水之后含液率降至30%~50%的油基污泥经过高稠泥螺杆输送机输送至干化机进行干化处置,干化后的油基污泥呈泥沙状,含液率为10%~20%,温度小于100℃。

6.根据权利要求4所述的一种页岩气开采油基污泥处置工艺,其特征在于,经热解吸之后的干渣剩余石油类物质含量≤2%,干渣热值为3000 kcal/kg ~5000kcal/kg,干渣含液率为0.1%~1%。

7.根据权利要求4所述的一种页岩气开采油基污泥处置工艺,其特征在于,由热风炉高压风机引导的热烟气通过喷嘴喷入干化机中,热烟气将油基污泥中的水分汽化,同时热烟气在1s内温度降低至200℃以下,干化机内设置有氧气在线检测传感器。

8.根据权利要求4所述的一种页岩气开采油基污泥处置工艺,其特征在于,所述步骤(4)中,所述热氧化炉采用800℃~1100℃两段焚烧的方式对干渣进行处置,处置温度高于二噁英的分解温度。

说明书

一种页岩气开采油基污泥处置装置及其工艺

技术领域

本发明涉及含油废弃物处理技术领域,尤其是油基污泥处置,具体为一种页岩气开采油基污泥处置装置及其工艺。

背景技术

页岩气开采过程中为保持孔壁的稳定及钻杆降温等,需要添加钻井泥浆等物质,并且随着开采难度的增加,油基类钻井泥浆越来越多的被应用,油基泥浆所对应的油基污泥是一类含有石油类、矿物油、酚类化合物的复杂多相体系,其浸出液有较高毒性,2016年8月1日国家施行了《国家危险废物名录》(2016版)修订了2008年发布的名录,油基污泥归属于HW08废矿物油类071-002-08天然原油和天然气开采废弃钻井液处理产生的污泥,此类危险废物需严格管理,不能混入非危险废物中贮存、收集,且按照《中华人民共和国清洁生产促进法》要求,必须对列入HW08的含油废弃物进行无害化处理。

在页岩气开采初期中,由于缺乏对油基污泥的处理手段,大量富含有害化学物质的废弃钻井液和岩屑被随地排放,这样不仅对钻井液材料造成极大浪费,又使自然界造成严重污染,而有毒有害的化学物质(如石油类、苯、甲苯、酚类等)可通过食物链进入人体富集,引起急慢性中毒,最终损伤神经系统,且大量石油类污染物会危害土壤生态系统、破坏生态环境,以及土壤中的有机污染物被雨水携带或者向下渗透污染地下水,从而造成水源地长期污染。

随着国家对环保的大力整治及含油废弃物处置技术的突破,目前对油基污泥的处置技术主要有泥浆不落地、机械脱水、固化填埋、焚烧、热解吸等技术,其中泥浆不落地处置可解决随钻过程中周边环境污染问题,但是在油基污泥收集之后其中的石油类污染物并没有得到最终处置,仍然存在环境隐患;机械脱水工艺处置方法简单、成熟,脱水之后的污泥含水量仍在70-80%左右,含水量高,占用大量的堆场,但污泥中含油类物质并没有大幅降低或无法达到国家及地方标准,并由于水分含量高,污泥中的有害病菌和厌氧微生物在温度适宜的情况下大量繁殖,厌氧发酵产生恶臭气体,造成环境和健康的隐患;固化填埋技术没有对油基污泥的污染物进行去除,是一种短期内的治理方式;焚烧及热解吸技术受限于污泥含水率高,直接处置能耗及二次污染严重,因此,对于油基污泥的处置技术还有所欠缺。

发明内容

针对上述问题,本发明提供了一种页岩气开采油基污泥处置装置,其可实现页岩气开采油基污泥的无害化处置,从而有效防止环境污染,另外本发明还提供了一种页岩气开采油基污泥处置工艺。

本发明所采用的技术方案是这样的:一种页岩气开采油基污泥处置装置,其特征在于:其包括机械分离干化撬体、热解吸处置撬体、热氧化处置撬体、尾气净化撬体,

所述机械分离干化撬体上集成安装有依次连接的三相卧螺离心机、高稠泥螺杆输送机、干化机;

所述热解吸处置撬体上集成安装有第一刮板式提升机、热解吸炉,所述干化机通过所述第一刮板式提升机输送连接至所述热解吸炉;

所述热氧化处置撬体上集成安装有第二刮板式提升机、热氧化炉、热风炉高压风机,所述热解吸炉的出料口通过所述第二刮板式提升机输送连接至所述热氧化炉;

所述尾气净化撬体上集成安装有油气分离冷凝器、冷凝水储罐、油储罐、油气回收引风机、以及依次连接的旋风分离器、尾气处置水冷凝器、水洗吸收塔、碱洗吸收塔、尾气净化引风机、排气筒,所述油气分离冷凝器通过所述油气回收引风机连接所述热氧化炉,所述热氧化炉的尾气出口连接至所述热风炉高压风机、旋风分离器的进气口,所述热风炉高压风机的出气口输送连接至所述干化机、热解吸炉的进气口,所述干化机、热解吸炉的尾气出口均连接至所述旋风分离器的进气口,所述热解吸炉的油气出口通过所述油气分离冷凝器的出水口连接至所述冷凝水储罐、以及通过所述油气分离冷凝器的出油口连接至所述油储罐的进油口。

其进一步特征在于:

其还包括控制柜,所述三相卧螺离心机、干化机、热解吸炉、热氧化炉对应连接于所述控制柜;

所述排气筒上安装有尾气在线监测仪。

一种页岩气开采油基污泥处置工艺,其特征在于:其包括下述步骤:

(1)、油基污泥经过三相卧螺离心机进行脱水处置,脱水之后的油基污泥经过高稠泥螺杆输送机输送至干化机进行干化处置,干化处置30 min ~60min,干化后的油基污泥呈泥沙状;

(2)、经过所述步骤(1)之后的油基污泥通过第一刮板式提升机输送至热解吸炉,解吸时间20 min ~60min,在热解吸炉中油基污泥加热后的温度至少为260℃~300℃;

(3)、经过所述步骤(2)之后的油基污泥中的石油类物质以气态的形式,通过油气回收引风机牵引进入油气分离冷凝器,通过油气分离冷凝器分离获得水相和油相,并分别存储于冷凝水储罐及油储罐中;

(4)、所述步骤(2)中,经热解吸之后的干渣通过第二刮板式提升机输送至热氧化炉进行二级焚烧处置,热氧化炉产生的热烟气经过热风炉高压风机收集后,分别提供热能给干化机、热解吸炉加热使用;

(5)、干化机、热解吸炉、热氧化炉中产生的尾气均进入旋风分离器中进行除尘,除尘之后的尾气经过尾气处置水冷凝器进行除湿,除湿之后的尾气经过水洗吸收塔消除VOCs、以及经过碱洗吸收塔消除酸性气体,被消除有害物质之后的尾气在尾气净化引风机的牵引下进入排气筒中进行排放。

其进一步特征在于:

将含液率为90%~95%的油基污泥,经过三相卧螺离心机进行脱水处置,脱水之后含液率降至30%~50%的油基污泥经过高稠泥螺杆输送机输送至干化机进行干化处置,干化后的油基污泥呈泥沙状,含液率为10%~20%,温度小于100℃;

经热解吸之后的干渣剩余石油类物质含量≤2%,干渣热值为3000 kcal/kg ~5000kcal/kg,干渣含液率为0.1%~1%;

由热风炉高压风机引导的热烟气通过喷嘴喷入干化机中,热烟气将油基污泥中的水分汽化,同时热烟气在1s内温度降低至200℃以下,干化机内设置有氧气在线检测传感器;

所述步骤(4)中,所述热氧化炉采用800℃~1100℃两段焚烧的方式对干渣进行处置,处置温度高于二噁英的分解温度。

本发明的有益效果是,油基污泥分别经过机械分离干化撬体、热解吸处置撬体、热氧化处置撬体、尾气净化撬体上工装设备处置之后,油基污泥干渣中石油类物质≤3000mg/kg,满足了《农用污泥中污染物控制标准》GB4284-1984中石油类物质低于3000ppm的标准,排放的尾气中二氧化硫<50mg/m³,NOx<100mg/m³,烟尘<20mg/m³,排放符合国家对生产工艺装置的排气要求,则实现了页岩气开采油基污泥的无害化处置,有效防止了环境污染。