申请日2017.08.01

公开(公告)日2018.01.05

IPC分类号B01J23/10; B01J32/00; B01J23/89; B01J35/04; B01J37/02; B01J37/08; C02F1/74; C02F101/30

摘要

本发明公开了一种处理生物难降解工业有机废水催化剂的制备方法,可在常温常压下采用空气催化氧化法处理,该催化剂针对低浓度(COD≤1000mg/L)生物难降解工业有机废水处理的催化氧化方法,主要解决了湿式催化氧化技术在工业废水处理中能耗高、安全性差、催化剂寿命短的缺陷。本发明通过添加稀土化合物对整体式活性炭载体进行改性,将一定比例的贵金属元素(Ru、Pt、Pd)以及过渡金属元素(Fe、Mn、V),以浸渍的方式负载在γ‑Al2O3上制成涂层料,采用真空负压方式将涂层料均匀涂覆在稀土改性的蜂窝状整体式载体上,通过干燥、焙烧、活化等工艺制得具有高活性、高稳定性、长寿命的整体式催化氧化技术处理废水用的催化剂。

权利要求书

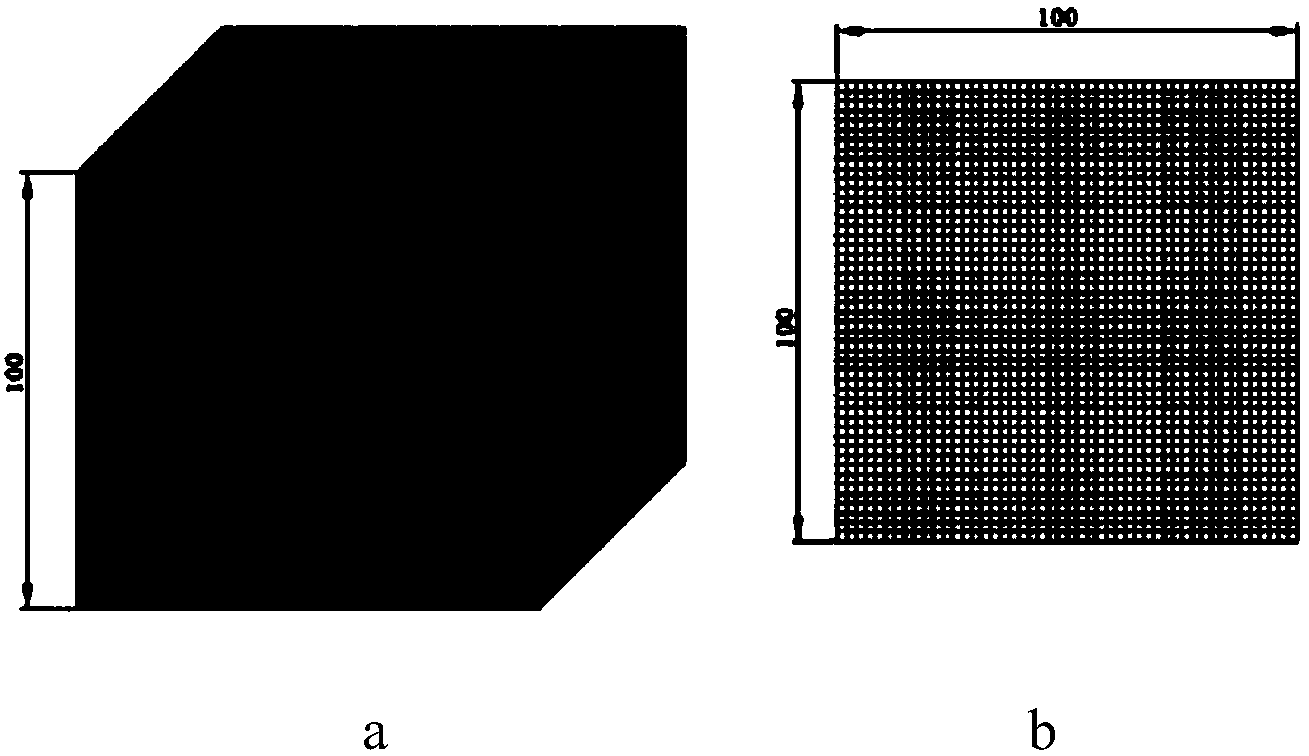

1.一种处理生物难降解有机工业废水催化剂的制备方法,在常温常压下采用空气催化氧化法处理,其特征在于:先将质量分数为3%的Ce和3%的La的氧化物添加到整体式蜂窝载体炭、SiC或堇青石上进行改性活化,再将一定比例的贵金属元素Ru、Pt和Pd以及过渡金属元素Fe、Mn和V,以等浸渍的方式负载在γ-Al2O3上并调节酸度,然后烘干、研磨后制成涂层料,采用真空负压的方法将其均匀涂覆在稀土改性的蜂窝状整体式载体上后再进行干燥和400-600°条件下的焙烧。

2.根据权利要求1所述的一种处理生物难降解有机工业废水催化剂的制备方法,其特征在于:所述贵金属Ru、Pt和Pd三种元素的摩尔比约为:3:1:1。

3.根据权利要求1所述的一种处理生物难降解有机工业废水催化剂的制备方法,其特征在于:负载的Fe:Mn:V的摩尔比约为2:2:1。

4.根据权利要求1所述的一种处理生物难降解有机工业废水 催化剂的制备方法,其特征在于:所述400-600°条件下的焙烧是:在400℃-600℃范围内的氮气氛围下焙烧活化处理2h。

5.一种处理生物难降解有机工业废水催化剂的制备方法,在常温常压下采用空气催化氧化法处理,其特征在于含有以下工艺步骤:

第一步:整体式蜂窝载体净化工艺:将整体式载体置于5%NaOH溶液中搅拌10h,85℃下干燥,得到A;将A置于稀释5倍的HNO3溶液中搅拌10h,85℃下干燥,得到B;

第二步:整体式蜂窝载体活化工艺:将B浸于3%的硝酸铈和硝酸镧的混合溶液中搅拌24小时,取出用去离子水洗涤数次,80℃下干燥后,在400℃-600℃温度范围内的氮气气氛下焙烧2小时,得到C;

第三步:浆料制备工艺:向γ-Al2O3中加入相同质量水的搅拌均匀,按摩尔比3:1:1的比例添加贵金属Ru、Pt和Pd,同时按Fe:Mn:V的摩尔比约2:2:1的量称取硝酸铁、硝酸锰和偏钒酸铵加入,用HNO3和NH3·H2O调节pH在4-7范围内,搅拌2小时后烘干、研磨后制成涂层料D;

第四步:涂覆工艺:根据C的质量和涂层料D的含水率及活性组分的负载量,计算所需的涂层料并配成浆料完成涂覆,得到E;

第五步:活化工艺:将E在80℃下干燥后,再在400℃-600℃范围内的氮气氛围下焙烧活化处理2h,获得活化后的催化剂F。

6.一种处理生物难降解有机工业废水催化剂的制备方法,在常温常压下采用空气催化氧化法处理,其特征在于含有以下工艺步骤:

称10g蜂窝状载体置于5%NaOH溶液和稀释5倍的HNO3溶液中净化烘干;准确称取3%硝酸铈0.9295g和3%的0.9352g硝酸镧溶于100mL水中,搅拌溶解后继续搅拌24小时,取出用去离子水洗涤数次,80℃下干燥后,在400℃-600℃温度范围内的氮气气氛下焙烧2小时;向γ-Al2O3中加入相同质量水的搅拌均匀,按摩尔比3:1:1的比例称取贵金属Ru、Pt和Pd质量为0.0157g,0.0038g,0.0068g到3gγ-Al2O3水溶液中,同时按Fe:Mn:V的摩尔比约2:2:1的量加入硝酸铁、硝酸锰和偏钒酸铵各为1.4824g,1.3133g,0.2147g,用HNO3和NH3·H2O调节pH在4-7范围内,搅拌2小时后烘干、研磨后制成涂层料,将上述涂层料配成浆料涂敷在稀土改性活化后的载体上,80℃下干燥后,再在400℃-600℃范围内的氮气氛围下焙烧活化处理2h,获得活化后的催化剂。

说明书

一种处理生物难降解工业有机废水催化剂的制备方法

技术领域

本发明涉及一种常温常压下采用空气催化氧化法处理生物难降解有机工业废水的催化剂制备方法,该催化剂针对低浓度(COD≤1000mg/L)生物难降解工业有机废水处理的催化氧化方法,特别适用于经过其他传统方法或者传统工艺处理后达不到目前国家一级A标排放标准的水质,都具有较好的处理效果。

背景技术

随着国家城市化进程及工业的加速发展,环境污染问题越来越严峻。随着大量的生活与工业污水流入江河、湖泊或地下水中,给水体造成严重污染,对渔业用水、生活用水等产生影响。2015年2月4月《水污染防治行动计划》出台,国家提高了污水排放标准,排放标准由原来的一级B标准提升为一级A或者更高标准。

目前,处理难降解工业有机废水的方法主要采用物理法、化学法、生物法以及高级氧化技术等处理方法,但仍缺乏经济而有效的实用技术。生物法是低浓度有机废水处理应用最广泛的技术,传统的处理工艺很难达到相应的要求,许多水厂由于设计原因,原有的处理单元已无法满足现有要求,所以对污水处理厂的废水提标改造也不得不提上日程。化学氧化技术(如臭氧氧化法、氯化法、焚烧法等),对有害物质去除率低、运转费用高,残留氧化剂易产生二次污染;湿式催化氧化处理技术是一种废水的深度处理技术,该工艺是在一定温度(200~300℃)和压力(1.5~10MPa)条件下,在填充专用固定催化剂的反应器中,保持废水在液体状态,在氧气(空气)作用下,一次性地对高浓度工业有机废水中的COD、TOC、氨、氰等污染物进行催化氧化分解为CO2、N2和水(液态燃烧)等无害成分,但该方法在实际工程应用中存在较大的局限性,比如对设备制造要求高、耗能经济差等。

综上分析,催化剂在催化氧化技术上显得尤为重要,目前在实际应用过程中存在制备过程复杂、成本高、寿命短、参与反应时活性组分溶出严重等缺点,严重阻碍了催化氧化技术在废水处理工艺中的运用。

发明内容

本发明在于开发一种常温常压下采用空气催化氧化法处理生物难降解有机工业废水的催化剂制备方法,通过添加稀土化合物对整体式活性炭载体进行改性,将一定比例的贵金属元素(Ru、Pt、Pd)以及过渡金属元素(Fe、Mn、V),以浸渍的方式负载在γ-Al2O3上制成涂层料,采用真空负压方式将涂层料均匀涂覆在稀土改性的蜂窝状整体式载体上,通过干燥、焙烧、活化等工艺制得具有高活性、高稳定性、长寿命的整体式催化氧化技术处理废水用的催化剂。本发明选择整体式蜂窝状载体,不但便于工业废水的连续化处理,还很好的解决了催化剂与处理后水的固液两相分离难的问题。催化剂以Ru、Pt、Pd为主要活性组分,因为贵金属元素对有机污染物的具有很好的低温催化活性,而且成本可控。由于稀土元素具有出色的储氧能力,因此引入Ce和La等稀土元素的氧化物提高载体的助催化效果。通过添加一定量的具有特殊活性的活性金属并优化元素之间的比例,并采用浆料涂覆的方法,不仅提高催化剂的活性和稳定性,而且有效地解决了活性组分的溶出问题。上述催化剂的在废水处理中的应用一方面解决了传统处理工艺如生化法难以达到废水排放标准的要求,另一方面降低了废水处理的能耗、占地面积等因素。

本发明中催化剂制备方法如下:

第一步:整体式蜂窝载体净化工艺:将整体式载体置于5%NaOH溶液中搅拌10h,85℃下干燥,得到A;将A置于稀释5倍的HNO3溶液中搅拌10h,85℃下干燥,得到B;

第二步:整体式蜂窝载体活化工艺:将B浸于3%的硝酸铈和硝酸镧的混合溶液中搅拌24小时,取出用去离子水洗涤数次,80℃下干燥后,在400℃-600℃温度范围内的氮气气氛下焙烧2小时,得到C;

第三步:浆料制备工艺:向γ-Al2O3中加入相同质量水的搅拌均匀,按摩尔比3:1:1的比例添加贵金属Ru、Pt和Pd,同时按Fe:Mn:V的摩尔比约2:2:1的量称取硝酸铁、硝酸锰和偏钒酸铵加入,用HNO3和NH3·H2O调节pH在4-7范围内,搅拌2小时后烘干、研磨后制成涂层料D;

第四步:涂覆工艺:根据C的质量和涂层料D的含水率及活性组分的负载量,计算所需的涂层料并配成浆料完成涂覆,得到E;

第五步:活化工艺:将E在80℃下干燥后,再在400℃-600℃范围内的氮气氛围下焙烧活化处理2h,获得活化后的催化剂F。

本发明制备的催化剂针对可生化降解的低浓度有机废水(例如食品废水、屠宰废水、生活废水等)、难生化降解的低浓度有机废水(例如医疗废水、印染废水、石化废水、烟草废水等)或者生化后出水不达标的废水(入污水处理厂提标改造的废水)均可以有效地处理,特别适用于经过其他传统方法或者传统工艺处理后达不到目前国家一级A标排放标准的水质。经催化氧化处理后废水的色度、COD以及异味臭味得到极大的去除,出水水质达到国家一级A标排放标准。