申请日2017.08.01

公开(公告)日2017.12.08

IPC分类号C01C1/16; C07C209/86; C07C211/05; C07C211/48; C02F9/10

摘要

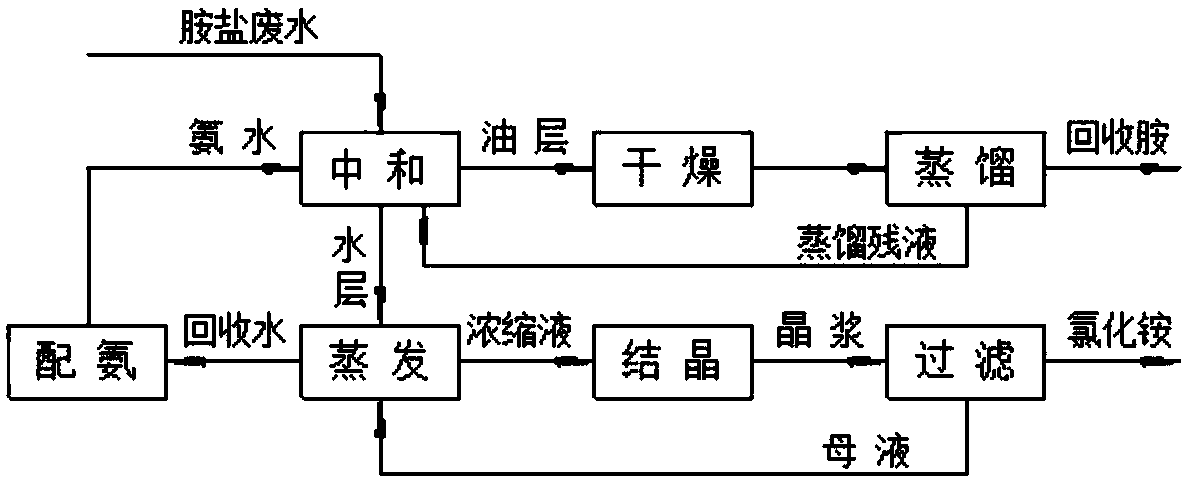

本发明涉及一种胺盐废水的处理工艺,属于化工生产技术领域。本发明的胺盐废水的处理工艺,以氨水代替氢氧化钠液碱回收作为缚酸剂的叔胺,依次经中和、干燥、蒸馏处理,得到回收胺,收率95%,纯度99%,含水0.05%,可以套用于缚酸,中和产生的氯化铵废水依次经蒸发、结晶、过滤,得到副产的氯化铵,含水约6%,可用作农铵,同时蒸发得到的回收水,经配氨后套用于中和。本发明的处理工艺成本较低,物尽其用,具有原子经济性,且处理过程无三废排放,实现了清洁生产。

权利要求书

1.一种胺盐废水的处理工艺,其特征在于,具体包括以下步骤:

(1)中和:在中和釜中,加入胺盐废水,搅拌,用冷却水控制中和反应过程温度为0~40℃,逐渐加入氨水至pH=7~9,加氨完毕继续搅拌,静置,分出水相即为铵盐废水,油相转移至干燥釜;

(2)干燥:搅拌,加入浓度为30%~70%的液碱萃取脱水,液碱与油相体积比为0.01~1:1,加毕液碱继续搅拌,静置,分出水相,油相转移至蒸馏釜;

(3)蒸馏:将油相用0.01~0.6MPa的低压蒸汽加热蒸馏,真空度为0~0.1MPa,收集馏出液即为回收胺,蒸馏残液转移至中和釜与下一批胺盐废水合并处理;

(4)蒸发:将步骤(1)获得的铵盐废水加入蒸发器,用0.01~0.6MPa的低压蒸汽加热蒸发浓缩,至氯化铵达到过饱和,浓缩液趁热转移至结晶釜,蒸发出的水蒸汽用冷却水冷凝即得回收水;

(5)配氨:将步骤(4)获得的回收水加入配氨釜,用冷却水控制配氨过程温度为0~40℃,向其中通入氨气,检控氨水浓度,当氨水浓度为10%~20%时,停止通入氨气,氨水待用于步骤(1);

(6)结晶:在结晶釜中,搅拌,用冷却水冷却氯化铵过饱和液,至温度降至40℃,氯化铵结晶析出形成晶浆;

(7)过滤:启动离心机,将步骤(6)获得的晶浆加入离心机中,离心过滤完毕,将滤饼——副产氯化铵卸出并包装,滤液即母液返回步骤(4)与新鲜的铵盐废水 合并蒸发浓缩。

2.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述的胺为三乙胺、N,N-二甲基苯胺或N,N-二乙基苯胺,胺盐为三乙胺盐酸盐、N,N-二甲基苯胺盐酸盐或N,N-二乙基苯胺盐酸盐,胺盐废水为三乙胺盐酸盐、N,N-二甲基苯胺盐酸盐或N,N-二乙基苯胺盐酸盐的水溶液。

3.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(1)中的铵盐废水为氯化铵水溶液。

4.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(2)中的碱为氢氧化钠,液碱为氢氧化钠水溶液。

5.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(2)中调节搅拌转速为60~150r/min,分离出水相后,检测水相——液碱浓度,当液碱浓度<30%时通过蒸除部分水提浓,保持液碱浓度在30%~70%套用。

6.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(4)中的蒸发为三效蒸发。

7.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(6)中调节搅拌转速为60~120r/min,冷却速率为0.1~5℃/min。

8.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述冷却水为循环冷却水,温度为0~35℃。

9.根据权利要求1所述一种胺盐废水的处理工艺,其特征在于,所述步骤(7)中的离心机为全衬塑PE材质的离心机,滤布为尼龙材质的100~400目滤布。

说明书

一种胺盐废水的处理工艺

技术领域

本发明属于化工生产技术领域,具体涉及一种胺盐废水的处理工艺。

背景技术

酯是一类重要的化工产品,应用领域广阔。低分子量的酯可用作溶剂,分子量较大的酯是良好的增塑剂。许多带有支链的醇形成的酯是优良的润滑油。酯还可用于香料、香精、化妆品、肥皂和药品等工业。

酯通常由羧酸与醇直接反应制得——直接酯化反应,但是对于一些活性较低、空间位阻较大的羧酸或醇,直接酯化反应难以进行,采取酰氯醇解反应是较为可行的方法。

RCOCl+R1OH=RCOOR1+HCl (1)

酰氯可推广到除碳酰氯外的其它酰氯,如亚磷酰氯、磷酰氯、膦酰氯、磺酰氯等。这些酰氯醇解反应生成的酯具有特殊的功能,属于专用与精细化学品。

PCl3+3ROH=(RO)3P+3HCl (2)

POCl3+3ROH=(RO)3PO+3HCl (3)

RSO2Cl+R1OH=RSO3R1+HCl (4)

从反应式(1)~(4)可见,酰氯醇解反应的副产物都是氯化氢(HCl)。副产物HCl必须及时地去除,否则裂解目标产物——酯,生成酸和氯代烃。

RXOOR1+HCl=RXOOH+R1Cl (5)

(RO)3P+HCl=(RO)2POH+RCl (6)

(RO)3PO+HCl=(RO)2POOH+RCl (7)

式(5)中:R、R1——烷基;X——C、SO。

副产物氯化氢的存在对目标产物酯的收率影响巨大,必须在它生成的第一时间脱除。原料酰氯和目标产物酯遇水易水解,尤其在碱性条件下,故不能采用无机碱在原位脱除氯化氢,因无机碱与氯化氢反应生成水。

为便于控制反应,避免副产物氯化氢降解目标产物——酯,通常采用芳烃作溶剂,三乙胺、N,N-二甲基苯胺或N,N-二乙基苯胺作缚酸剂,在原位与氯化氢反应生成固体的胺盐。

NR1R22+HCl=R1R22N·HCl (8)

反应混合物中含有固体的胺盐,影响流动性,后处理时首先水洗,使胺盐溶于水而被分出,留下目标产物——酯在溶剂中,再通过蒸馏分离即可得到纯净的酯。

为节约成本,保护环境,必须对胺盐溶于水产生的胺盐废水进行处理,回收胺套用。通常采用氢氧化钠液碱回收胺。

R1R22N·HCl+NaOH=NR1R22+NaCl+H2O (9)

用氢氧化钠回收胺存在一些不足之处,主要表现在:氢氧化钠价格较贵,回收胺成本较高;产生含氯化钠的废水,几乎无使用价值;废水中含有有机物,COD超标,排放污染环境。因此,对传统的胺盐废水的处理工艺进行改进,确定一种胺盐废水的处理新工艺,具有重要的现实意义。

发明内容

针对降低成本、减少废水排放的需要,本发明的目的在于提供一种胺盐废水的处理工艺。

本发明采取的技术方案为:

一种胺盐废水的处理工艺,具体包括以下步骤:

(1)中和:在中和釜中,加入胺盐废水,搅拌,用冷却水控制中和反应过程温度为0~40℃,逐渐加入氨水至pH=7~9,加氨完毕继续搅拌,静置,分出水相即为铵盐废水,油相转移至干燥釜;

(2)干燥:搅拌,加入浓度为30%~70%的液碱萃取脱水,液碱与油相体积比为0.01~1:1,加毕液碱继续搅拌,静置,分出水相,油相转移至蒸馏釜;

(3)蒸馏:将油相用0.01~0.6MPa的低压蒸汽加热蒸馏,真空度为0~0.1MPa,收集馏出液即为回收胺,蒸馏残液转移至中和釜与下一批胺盐废水合并处理;

(4)蒸发:将步骤(1)获得的铵盐废水加入蒸发器,用0.01~0.6MPa的低压蒸汽加热蒸发浓缩,至氯化铵达到过饱和,浓缩液趁热转移至结晶釜,蒸发出的水蒸汽用冷却水冷凝即得回收水;

(5)配氨:将步骤(4)获得的回收水加入配氨釜,用冷却水控制配氨过程温度为0~40℃,向其中通入氨气,检控氨水浓度,当氨水浓度为10%~20%时,停止通入氨气,氨水待用于步骤(1);

(6)结晶:在结晶釜中,搅拌,用冷却水冷却氯化铵过饱和液,至温度降至40℃,氯化铵结晶析出形成晶浆;

(7)过滤:启动离心机,将步骤(6)获得的晶浆加入离心机中,离心过滤完毕,将滤饼——副产氯化铵卸出并包装,滤液即母液返回步骤(4)与新鲜的铵盐废水合并蒸发浓缩。

进一步的,所述的胺为能牢固缚住氯化氢、不溶于水或微溶于水的弱碱性叔胺,包括三乙胺、N,N-二甲基苯胺或N,N-二乙基苯胺等。

进一步的,所述的胺盐为上述叔胺的盐酸盐,包括三乙胺盐酸盐、N,N-二甲基苯胺盐酸盐或N,N-二乙基苯胺盐酸盐等。

进一步的,所述的胺盐废水为上述叔胺盐酸盐的水溶液,包括三乙胺盐酸盐废水、N,N-二甲基苯胺盐酸盐废水或N,N-二乙基苯胺盐酸盐废水。

进一步的,所述的铵盐废水为氨水与胺盐废水作用产生的氯化铵水溶液。

进一步的,所述步骤(2)中的碱为氢氧化钠,液碱为氢氧化钠水溶液。

进一步的,所述步骤(2)中调节搅拌转速为60~150r/min,分离出水相后,检测水相——液碱浓度,当液碱浓度<30%时通过蒸除部分水提浓,保持液碱浓度在30%~70%套用。

进一步的,所述步骤(4)中的蒸发为三效蒸发,其中第一效利用生蒸汽加热,第二效和第三效利用前一效产生的二次蒸汽加热,过程节能。

进一步的,所述步骤(6)中调节搅拌转速为60~120r/min,冷却速率为0.1~5℃/min。

进一步的,所述冷却水为循环冷却水,温度为0~35℃,以之作冷媒,节水,节能。

进一步的,所述步骤(7)中的离心机为全衬塑PE材质的离心机,滤布为尼龙材质的100~400目滤布,耐氯离子腐蚀,同时可以过滤出微细颗粒的氯化铵,获得的湿铵可以干燥也可以不干燥就可用作农铵。

本发明的操作步骤(1)~(7),是胺盐废水的处理工艺过程步骤,过程均为常见的反应过程和单元操作,技术上可靠,经济上合理。

本发明的有益效果为:

本发明的采用中和工艺处理胺盐废水,回收胺,以廉价的氨水代替价格较贵的氢氧化钠液碱,成本较低,每回收1吨胺节省450-650元,年节省100-150万元;干燥工艺中:回收胺用浓液碱萃取脱水,处理速度快,脱水效果好,使含水可达0.5%以下,而且回收液碱经蒸发提浓就可套用,规避传统石灰干燥剂存在的固体废渣排放问题;蒸馏工艺中:再次提纯,除去全部高沸点杂质和部分水分,使回收胺的纯度达99.5%以上,含水在0.05%以下,质量优于新鲜的胺;)蒸发工艺中:浓缩氯化铵废水并回收蒸发的含氨水,采用三效蒸发方式,与传统单效蒸发比较节约蒸汽约70%;配氨工艺中:采用蒸发回收水配制氨水,氨水套用于步骤(1)的中和工艺,实现循环经济、废水零排放和清洁生产;结晶工艺中:冷却热的氯化铵浓缩液,使析出氯化铵晶体,采用循环水代替一次性冷却水或冷冻盐水作冷媒,节水,节能;过滤工艺中:回收氯化铵固体,处理速度快,含水量在7%以下,符合农铵标准要求,无需干燥,节能。