申请日2017.08.31

公开(公告)日2017.11.24

IPC分类号C01B3/06; C02F1/70; B01J23/745; B01J23/755; B01J37/16; C02F101/20; C02F101/22

摘要

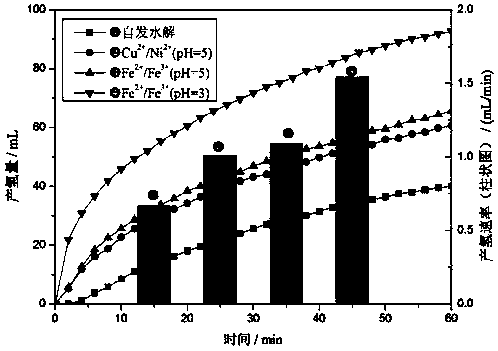

本发明公开了一种基于含金属离子酸性废水体系硼氢化钠水解制氢的方法,它是直接利用含有金属离子的酸性废水作为反应介质,金属离子作为催化剂催化硼氢化钠水解制氢反应,同时金属离子被还原为固相金属催化剂后得以回收。本发明反应体系无需额外投加催化剂,工艺简单易行,反应条件温和;无需对废水进行酸碱调节,废水的酸性环境有利于反应的进行;有益于环境保护,在制氢的同时实现废水的有效处理和金属离子的回收利用。

权利要求书

1.一种基于含金属离子酸性废水体系硼氢化钠水解制氢的方法,其特征在于:直接利用含有金属离子的酸性废水作为反应介质,金属离子作为催化剂催化硼氢化钠水解制氢反应,同时金属离子被还原为固相金属催化剂后得以回收,具体步骤包括:

a.将装有含金属离子酸性废水的反应器置于10~60℃恒温水浴中,加入固体硼氢化钠后开始水解反应,记录不同时刻产生的氢气量;

b.反应结束后,通过过滤回收金属催化剂;

c.滤液经浓缩、结晶后回收硼氢化钠水解副产物。

2.根据权利要求1所述的方法,其特征在于,所述的酸性废水中金属离子包括Fe2+、Fe3+、Cu2+、Ni2+、Ni3+、Co2+、Cr2+、Cr6+以及它们的组合,金属离子浓度为0.3~1.0mg/L。

3.根据权利要求1所述的方法,其特征在于,所述的酸性废水中酸物质包括硫酸(H2SO4)、盐酸(HCl)、硝酸(HNO3)、磷酸(H3PO4)以及它们的组合,酸质量分数为0~12%,废水pH值为2~6。

说明书

基于含金属离子酸性废水体系硼氢化钠水解制氢的方法

技术领域

本发明属于化学氢化物制氢和废水处理领域,涉及一种硼氢化钠水解制氢方法,具体涉及一种基于含金属离子酸性废水体系硼氢化钠水解制氢的方法。

背景技术

氢气作为一种高效、清洁的能量载体,被视为21世纪最具发展潜力的能源。储氢与制氢是氢能利用过程中所要解决的关键问题之一。化学氢化物储氢相较于传统储氢方式有其无可比拟的优势,如储氢能量密度高、反应条件温和等,近年来在需要高能量密度供氢等特殊场合受到了极大关注。其中,硼氢化钠(NaBH4)最具代表性,如果不考虑反应器的重量,按照水解反应体系计算的重量储氢密度为10.8wt%。硼氢化钠水解反应制氢原理如下式所示:

NaBH4+2H2O→NaBO2+4H2

在常温下,硼氢化钠自发水解反应速率较低。为使硼氢化钠溶液稳定保存,还需要在其水溶液中加入强碱抑制其自发水解反应。因此,在供氢过程中需要通过加入催化剂的方式来加速和控制反应的进行。基于各种过渡金属的催化剂已被证实对催化硼氢化钠水解反应具有良好的活性。如中国发明专利CN103691480A公开了一种硼氢化钠水解制氢用ZSM-5分子筛负载Co/B催化剂的制备工艺。中国发明专利CN104841355A公开了一种用于硼氢化钠水解制氢的催化剂制备方法,包括纳米碳化硅载体的制备和催化剂成分钌的负载。总之,这类负载型金属催化剂的制备一般需要使用各种金属盐的溶液作为前驱体,利用各种方法将金属活性组分负载到不同载体上,制备步骤大多较为繁琐。

含有金属离子的酸性废水主要来自钢铁厂、化工厂和电镀厂等,电镀工艺中的含金属离子废水中的金属主要包括铁(Fe)、铜(Cu)、钴(Co)、镍(Ni)、铬(Cr)等。含金属离子酸性废水的pH值最小可达2左右,酸性较强。目前,针对该类废水的研究主要集中于去除和回收金属离子,如专利号为CN105060561A的专利公开了一种去除废水中Ni3+离子的方法,需要通过还原、中和、絮凝、沉淀、压滤等步骤。专利号为CN102583620A的专利公开了一种从废水中去除铬离子或铜离子并固化回收的方法,需使用钛柱撑蒙脱土吸附后离心分离,将上清液在20~70℃恒温水浴的电解槽中进行电沉积。迄今为止,直接利用废水中金属离子作为催化剂使用鲜有报道。

发明内容

本发明的目的在于提供一种基于含金属离子酸性废水体系硼氢化钠水解制氢的方法,直接利用废水中的金属离子催化水解反应的进行,无需额外投加催化剂,大大降低了工艺成本;与此同时,金属离子被还原为固相金属催化剂后得以回收,为含金属离子酸性废水的处理和金属的回收利用提供了一条有效途径。

本发明是通过以下技术方案实现的:

一种基于含金属离子酸性废水体系硼氢化钠水解制氢的方法,具体步骤包括:

a.将装有含金属离子的酸性废水置于10~60℃恒温水浴中,加入固体硼氢化钠后开始水解反应,记录不同时刻产生的氢气量;

b.反应结束后,通过过滤回收金属催化剂;

c.滤液经浓缩、结晶后回收硼氢化钠水解副产物。

与现有技术相比,本发明的优点和积极效果是:

(1)利用含金属离子酸性废水提供反应原料和催化剂,无需额外投加催化剂,工艺简单易行,大大降低了制氢成本;

(2)无需对废水进行酸碱调节,废水的酸性环境有利于反应的进行;

(3)水解反应完成后,金属离子生成固相金属催化剂,可回收使用。