申请日2018.04.14

公开(公告)日2018.08.24

IPC分类号C02F9/10; C01D5/00

摘要

本发明公开了一种基于MVR蒸发结晶的沉锂废水处理系统,包括原料罐、冷凝水预热器、蒸汽预热器、强制循环蒸发器、稠厚器、离心机、压缩机和分汽包,所述原料罐内的原料通过进料泵输入到冷凝水预热器内,所述冷凝水预热器通过管道与蒸汽预热器连通;蒸汽预热器中的原料通过管道输入至强制循环蒸发器内,所述强制循环蒸发器包括加热器一、加热器二和结晶分离器,其中加热器一和加热器二串联安装,本发明的有益效果是:实际生产过程中,可保证元明粉带锂量小于等于0.08%;同时二次蒸汽冷凝水中无锂盐,硫酸钠含量小于等于100PPm,主要应用于以锂云母及锂灰石为原料,生产工业级及电池级碳酸锂产生的硫酸钠废水处理。

权利要求书

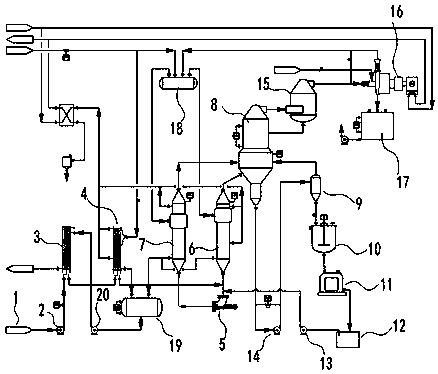

1.一种基于MVR蒸发结晶的沉锂废水处理系统,包括原料罐(1)、冷凝水预热器(3)、蒸汽预热器(4)、强制循环蒸发器、稠厚器(10)、离心机(11)、压缩机(16)和分汽包(18),其特征在于,所述原料罐(1)内的原料通过进料泵(2)输入到冷凝水预热器(3)内,所述冷凝水预热器(3)通过管道与蒸汽预热器(4)连通;蒸汽预热器(4)中的原料通过管道输入至强制循环蒸发器内,所述强制循环蒸发器包括加热器一(6)、加热器二(7)和结晶分离器(8),其中加热器一(6)和加热器二(7)串联安装,加热器一(6)和加热器二(7)中的其中一个通过管道与结晶分离器(8)连接,且该管道上安装有轴流泵(5);所述结晶分离器(8)的底部通过出料泵(14)和管道与旋流器(9)连接,旋流器(9)与稠厚器(10)连接,旋流器(9)还通过一回流管道与结晶分离器(8)连接;稠厚器(10)的底部通过管道与离心机(11)连接,离心机(11)的出液端与母液罐(12)连接,母液罐(12)内的母液通过母液泵(13)输入至强制循环蒸发器内;所述结晶分离器(8)的顶部出口与二级分离器(15)连接,二级分离器(15)的顶部通过管道连接压缩机(16),用于对二次蒸汽进行压缩升温,压缩机(16)的出气端与外部的锅炉蒸汽管道均与分汽包(18)连接,分汽包(18)向蒸汽预热器(4)、加热器一(6)和加热器二(7)内输出高温蒸汽,压缩机(16)的出液端与积液罐(17)连接。

2.根据权利要求1所述的一种基于MVR蒸发结晶的沉锂废水处理系统,其特征在于,所述蒸汽预热器(4)、加热器一(6)和加热器二(7)的底部均设有冷凝水管,冷凝水管与冷凝水罐(19)连接,所述冷凝水罐(19)通过管道和冷凝水泵(20)向冷凝水预热器(3)输出冷凝水,冷凝水预热器(3)的一侧设有冷凝水出口。

3.根据权利要求1所述的一种基于MVR蒸发结晶的沉锂废水处理系统,其特征在于,所述结晶分离器(8)的下部具有养晶槽。

4.根据权利要求1所述的一种基于MVR蒸发结晶的沉锂废水处理系统,其特征在于,所述冷凝水预热器(3)和蒸汽预热器(4)均为多管程列管式换热器。

5.根据权利要求1-4任一所述的一种基于MVR蒸发结晶的沉锂废水处理系统的处理方法,其特征在于,包括以下步骤:

S1,沉锂废水通过进料泵打入到冷凝水预热器内,使沉锂废水初步升温至60~80℃,之后将冷凝水预热器内的沉锂废水输入到蒸汽预热器内,升温至90~100℃;

S2,将经过两次预热的沉锂废水输入到串联的加热器一和加热器二内,进行换热升温,过热度保持在1.1~1.4℃;沉锂废水打入结晶分离器中进行闪蒸,产生100℃的饱和二次蒸汽及108℃的浓缩液;

S3,二次蒸汽经过气液分离后进入到二次分离器进行二次分离,之后将该蒸汽通过压缩机压缩升温经由分汽包连同外部锅炉蒸汽在稳压后重新进入到蒸汽预热器、加热器一和加热器二中再次利用;浓缩液在结晶分离器内浓缩产生硫酸钠晶核并向结晶分离器下部沉降,硫酸钠晶核成长到盐腿处形成晶体,该晶体形成固含量约为8%的浓缩液由出料泵打入旋流器,进行初步的旋流稠厚;

S4,之后大量晶体在旋流器内通过高速离心及重力作用,形成固含量约为15%的晶浆进入到稠厚器,夹带少量晶体的旋流清液进入结晶分离器进行重新蒸发结晶;

S5,经过稠厚器的进一步的稠厚、养晶至固含量为38%~50%的浓缩液,然后通过离心机甩出无水硫酸钠晶体,母液进入母液罐中或者经过预热后回流至结晶分离器。

说明书

一种基于MVR蒸发结晶的沉锂废水处理系统及其处理方法

技术领域

本发明涉及沉锂废水的处理,具体是一种基于MVR蒸发结晶的沉锂废水处理系统及其处理方法。

背景技术

传统处理沉锂废水的工艺,一般采用传统三效蒸发系统沉锂废水进行蒸发结晶,结晶出无水硫酸钠,即元明粉。由于沉锂废水中无机盐主要为硫酸钠,如果生产元明粉,需采用热结晶方式,必须结晶效体蒸发温度大于等于80℃。而传统多效中,末效二次蒸汽温度过高,导致能源浪费过高。且传统多效蒸发结晶系统中,传热温差过高,物料经过换热管的过热度较高,导致换热管内结垢严重。严重影响系统生产的连续性。过高的传热温差,导致废水在结晶分离器中在蒸发结晶过程中,晶体过饱和度较高,容易导致锂盐随着硫酸钠结晶析出。

近年来,有很多厂家也在尝试采用机械式蒸汽再压缩蒸发结晶技术(MVR)处理沉锂废水,回收硫酸钠,但是效果都不是很理想。主要是沉锂废水蒸发过程中,压缩机温升及压缩机进口温度(蒸发温度)选择不合理,导致系统运行过程中,蒸发量逐渐降低,元明粉颗粒不均,容易堵管。且结晶分离器中硫酸钠过饱和度较低,无法抑制锂盐结晶。导致硫酸钠晶体中还有大量的锂盐晶体。由于锂盐作为主产品,希望能随着母液进入下续二次沉锂工段。这样才充分回收沉锂废水中的锂元素。但是现阶段的MVR处理工艺,元明粉中的带锂量大于等于0.2%,导致大量的锂元素浪费,间接导致产生企业大量的资金浪费。

发明内容

本发明的目的在于提供一种基于MVR蒸发结晶的沉锂废水处理系统及其处理方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种基于MVR蒸发结晶的沉锂废水处理系统,包括原料罐、冷凝水预热器、蒸汽预热器、强制循环蒸发器、稠厚器、离心机、压缩机和分汽包,所述原料罐内的原料通过进料泵输入到冷凝水预热器内,所述冷凝水预热器通过管道与蒸汽预热器连通;蒸汽预热器中的原料通过管道输入至强制循环蒸发器内,所述强制循环蒸发器包括加热器一、加热器二和结晶分离器,其中加热器一和加热器二串联安装,加热器一和加热器二中的其中一个通过管道与结晶分离器连接,且该管道上安装有轴流泵;所述结晶分离器的底部通过出料泵和管道与旋流器连接,旋流器与稠厚器连接,旋流器还通过一回流管道与结晶分离器连接;稠厚器的底部通过管道与离心机连接,离心机的出液端与母液罐连接,母液罐内的母液通过母液泵输入至强制循环蒸发器内;所述结晶分离器的顶部出口与二级分离器连接,二级分离器的顶部通过管道连接压缩机,用于对二次蒸汽进行压缩升温,压缩机的出气端与外部的锅炉蒸汽管道均与分汽包连接,分汽包向蒸汽预热器、加热器一和加热器二内输出高温蒸汽,压缩机的出液端与积液罐连接。

作为本发明进一步的方案:所述蒸汽预热器、加热器一和加热器二的底部均设有冷凝水管,冷凝水管与冷凝水罐连接,所述冷凝水罐通过管道和冷凝水泵向冷凝水预热器输出冷凝水,冷凝水预热器的一侧设有冷凝水出口。

作为本发明再进一步的方案:所述结晶分离器的下部具有养晶槽。

作为本发明再进一步的方案:所述冷凝水预热器和蒸汽预热器均为多管程列管式换热器。

一种基于MVR蒸发结晶的沉锂废水处理系统的处理方法,包括以下步骤:

S1,沉锂废水通过进料泵打入到冷凝水预热器内,使沉锂废水初步升温至60~80℃,之后将冷凝水预热器内的沉锂废水输入到蒸汽预热器内,升温至90~100℃;

S2,将经过两次预热的沉锂废水输入到串联的加热器一和加热器二内,进行换热升温,过热度保持在1.1~1.4℃;沉锂废水打入结晶分离器中进行闪蒸,产生100℃的饱和二次蒸汽及108℃的浓缩液;

S3,二次蒸汽经过气液分离后进入到二次分离器进行二次分离,之后将该蒸汽通过压缩机压缩升温经由分汽包连同外部锅炉蒸汽在稳压后重新进入到蒸汽预热器、加热器一和加热器二中再次利用;浓缩液在结晶分离器内浓缩产生硫酸钠晶核并向结晶分离器下部沉降,硫酸钠晶核成长到盐腿处形成晶体,该晶体形成固含量约为8%的浓缩液由出料泵打入旋流器,进行初步的旋流稠厚;

S4,之后大量晶体在旋流器内通过高速离心及重力作用,形成固含量约为15%的晶浆进入到稠厚器,夹带少量晶体的旋流清液进入结晶分离器进行重新蒸发结晶;

S5,经过稠厚器的进一步的稠厚、养晶至固含量为38%~50%的浓缩液,然后通过离心机甩出无水硫酸钠晶体,母液进入母液罐中或者经过预热后回流至结晶分离器。

与现有技术相比,本发明的有益效果是:(1)实际生产过程中,可保证元明粉带锂量小于等于0.08%;同时二次蒸汽冷凝水中无锂盐,硫酸钠含量小于等于100PPm;

(2)强制循环蒸发器采用双强制加热器,可有效增加换热管内溶液流速,降低换热管内结垢频率;同时降低加热器出口的过热度,有效防止管内闪蒸、堵管,同时大大降低轴流泵能耗及设备占地面积;

(3)蒸发结晶器的结构设计能有效降低投入成本、检修方便,保证大量硫酸钠晶核产生的同时硫酸钠晶体可有效增长;

(4)旋流器能保证大量的硫酸钠晶体进入稠厚器,少量的硫酸钠晶体返回结晶分离器中当作晶种,保证硫酸钠晶核的消除,晶体的长大,同时可有效抑制锂盐晶体的产生;

(5)清洗频率明显降低,清洗周期约为3~4月/次;

(6)锂盐废水中属于碱性,二次分离器的应用,保证二次蒸汽冷凝水的品质大大提高。