申请日2018.04.27

公开(公告)日2018.07.20

IPC分类号C02F9/10; C01D3/04; C01D3/14; C01C1/16; C02F103/10

摘要

本发明属于废水处理技术领域,具体涉及一种钒矿生产废水再利用装置及其工艺。所述装置,废水输入管线与凝水预热器、蒸汽预热器和蒸发器依次相连,蒸发器的液相出口与稠厚器A的进口相连,稠厚器A的稀料出口与蒸发器的进料口相连,稠厚器A的稠料出口与热离心中转罐的进口相连,热离心中转罐与刮刀离心机A和高温母液中转罐依次相连,高温母液中转罐的出口分别与蒸发器的进料口、换热器的热源进口相连,换热器的热源出口与结晶罐、冷离心中转罐和稠厚器B依次相连,稠厚器B的稀料出口与刮刀离心机B相连,稠厚器B的稠料出口与双级活塞推料离心机相连。本发明结构简单、科学合理,处理能耗低、效率高,产盐纯度高;所述的工艺,适用性好。

权利要求书

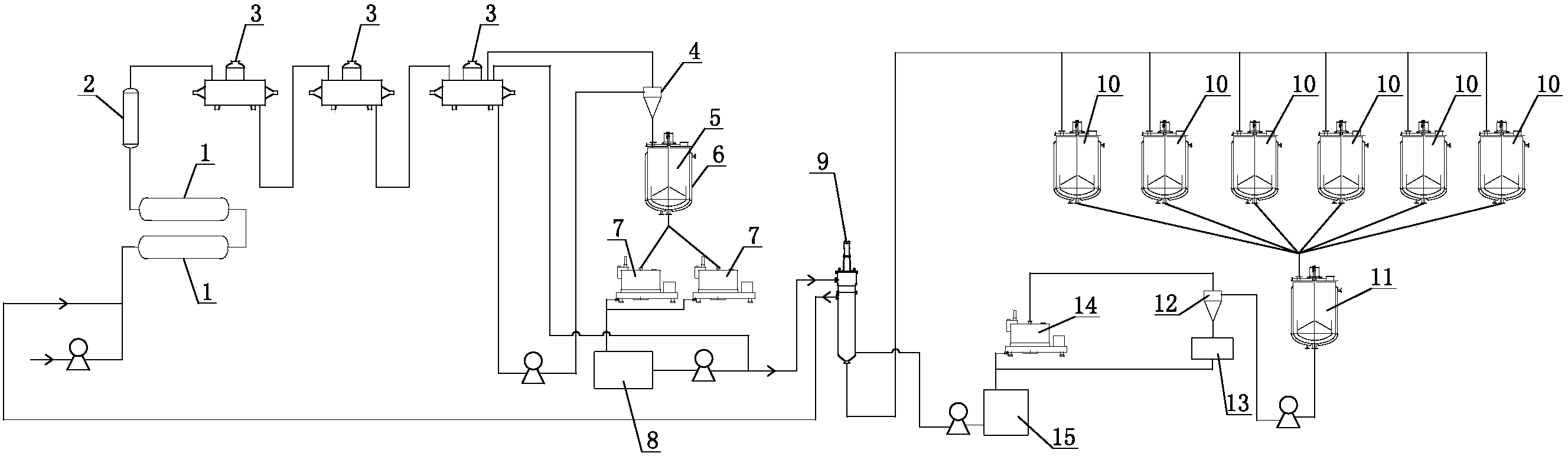

1.一种钒矿生产废水再利用装置,包括废水输入管线,其特征在于:废水输入管线与凝水预热器(1)、蒸汽预热器(2)和蒸发器(3)依次相连,蒸发器(3)的液相出口与稠厚器A(4)的进口相连,稠厚器A(4)的稀料出口与蒸发器(3)的进料口相连,稠厚器A(4)的稠料出口与热离心中转罐(5)的进口相连,热离心中转罐(5)与刮刀离心机A(7)和高温母液中转罐(8)依次相连,高温母液中转罐(8)的出口分别与蒸发器(3)的进料口、换热器(9)的热源进口相连,换热器(9)的热源出口与结晶罐(10)、冷离心中转罐(11)和稠厚器B(12)依次相连,稠厚器B(12)的稀料出口与刮刀离心机B(14)相连,稠厚器B(12)的稠料出口与双级活塞推料离心机(13)相连,刮刀离心机B(14)和双级活塞推料离心机(13)分别与低温母液中转罐(15)相连,低温母液中转罐(15)的出口与换热器(9)的冷源进口相连,换热器(9)的冷源出口与废水输入管线相连。

2.根据权利要求1所述的钒矿生产废水再利用装置,其特征在于:所述的凝水预热器(1)由凝水预热器A和凝水预热器B串联组成。

3.根据权利要求1所述的钒矿生产废水再利用装置,其特征在于:所述的蒸发器(3)由蒸发器A、蒸发器B和蒸发器C依次串联组成。

4.根据权利要求1所述的钒矿生产废水再利用装置,其特征在于:所述的热离心中转罐(5)外部设夹套(6)。

5.根据权利要求1所述的钒矿生产废水再利用装置,其特征在于:所述的刮刀离心机A(7)由刮刀离心机A-1和刮刀离心机A-2并联组成。

6.根据权利要求1所述的钒矿生产废水再利用装置,其特征在于:所述的结晶罐(10)由结晶罐A、结晶罐B、结晶罐C、结晶罐D、结晶罐E和结晶罐F并联组成。

7.一种采用权利要求1-6任一所述的钒矿生产废水再利用装置的工艺,其特征在于:步骤如下:

1)氯化钠产盐段:废水与氯化铵母液混合后依次送入到凝水预热器和蒸汽预热器预热,预热后的物料送入蒸发器中蒸发结晶,浓缩后的晶浆泵入稠厚器A中,厚料送入热离心中转罐,稀料送回蒸发器,厚料经刮刀离心机A离心产氯化钠,氯化钠母液进入高温母液中转罐中储存,一部分回到蒸发器中继续蒸发,另一部分进入氯化铵产盐段;

2)氯化铵产盐段:氯化钠母液与氯化铵母液首先在换热器中进行换热,降温后的氯化钠母液进入结晶罐中,结晶后的物料送至冷离心中转罐,经稠厚器B分离后,厚料送入双级活塞推料离心机进行离心产氯化铵,稀料送入刮刀离心机B离心产氯化铵,氯化铵母液进入低温母液中转罐中储存,然后泵入换热器中与氯化钠母液进行换热,换热后的氯化铵母液进入氯化钠产盐段。

8.根据权利要求7所述的工艺,其特征在于:所述的浓缩后的晶浆温度为80-120℃。

9.根据权利要求7所述的工艺,其特征在于:所述的结晶罐的温度为20-40℃。

10.根据权利要求7所述的工艺,其特征在于:进入氯化铵产盐段的氯化钠母液和进入氯化钠产盐段氯化铵母液的循环量采用如下方法计算:

A、分别核算出氯化钠母液和氯化铵母液中的氯化铵组分和氯化钠组分;

B、利用氯化铵组分和氯化钠组分的可用区间,对指定进料组分额定蒸发量下的整个流程进行物料平衡计算,得到母液循环量的上下限;

C、多个进料组分的母液循环量区间取交集后,得到可操作的区间。

说明书

钒矿生产废水再利用装置及其工艺

技术领域

本发明属于废水处理技术领域,具体涉及一种钒矿生产废水再利用装置及其工艺。

背景技术

钒具有众多优异的物理性能和化学性能,因而钒的用途十分广泛,有金属“维生素”之称。最初的钒大多应用于钢铁,通过细化钢的组织和晶粒,提高晶粒粗化温度,从而增加钢的强度、韧性和耐磨性。后来,人们逐渐又发现了钒在钛合金中的优异改良作用,并应用到航空航天领域,从而使得航空航天工业取得了突破性的进展。随着科学技术水平的飞跃发展,人类对新材料的要求日益提高。钒在非钢铁领域的应用越来越广泛,其范围涵盖了航空航天、化学、电池、颜料、玻璃、光学、医药等众多领域。

随着环保要求的日益提高,钒的生产污水急需高效的处理工艺。钒矿产生的污水主要成分为氯化钠和氯化铵。氯化钠是矿球在煅烧时引入,在后续浸提钒盐时进入液相。氯化铵是在沉钒时引入,因为偏钒酸铵为沉淀。最终过滤出偏钒酸铵的滤液,即为钒矿最主要的生产污水。这种污水中氯化钠含量在5%至25%之间,氯化铵含量在7%至15%之间。传统处理工艺仅能将盐分蒸出来并不能将盐分分质结晶出来。考虑到钒矿往往处于山区腹地,周围固废和危废处理配套少,且陆路运输极为不便。

如何对钒矿的生产污水进行有效的处理,并且尽可能的降低其处理成本,成为本领域亟待解决的技术问题。

另外,常规分盐项目以共结晶点作为排料判据,其主要问题有两个。第一,确定出循环量后控制点为单个点,在实际操作中不可能将循环量稳定于控制点。第二,实际来料往往波动,即使来水水质能实时监控,PLC控制也无法完成瞬时控制。在现实工程的体现就是产盐品质的不稳定,不能直接回用到生产工艺中。

发明内容

根据以上现有技术中的不足,本发明要解决的技术问题是:提供一种钒矿生产废水再利用装置,结构简单、科学合理,处理能耗低、效率高,产盐纯度高,能够直接回用至钒矿的煅烧和沉钒工艺段,变废为宝;本发明同时提供其再利用工艺。

本发明解决其技术问题所采用的技术方案是:

所述的钒矿生产废水再利用装置,包括废水输入管线,废水输入管线与凝水预热器、蒸汽预热器和蒸发器依次相连,蒸发器的液相出口与稠厚器A的进口相连,稠厚器A的稀料出口与蒸发器的进料口相连,稠厚器A的稠料出口与热离心中转罐的进口相连,热离心中转罐与刮刀离心机A和高温母液中转罐依次相连,高温母液中转罐的出口分别与蒸发器的进料口、换热器的热源进口相连,换热器的热源出口与结晶罐、冷离心中转罐和稠厚器B依次相连,稠厚器B的稀料出口与刮刀离心机B相连,稠厚器B的稠料出口与双级活塞推料离心机相连,刮刀离心机B和双级活塞推料离心机分别与低温母液中转罐相连,低温母液中转罐的出口与换热器的冷源进口相连,换热器的冷源出口与废水输入管线相连。

其中:

所述的凝水预热器由凝水预热器A和凝水预热器B串联组成。凝水预热器A和凝水预热器B采用凝水对物料进行预热。

所述的蒸汽预热器采用生蒸汽对物料进行预热,在蒸汽预热器内,物料被预热至蒸发泡点。

所述的蒸发器由蒸发器A、蒸发器B和蒸发器C依次串联组成。

所述的热离心中转罐外部设夹套,在夹套内通入生蒸汽保温,防止氯化铵在热离心中转罐中析出。

所述的刮刀离心机A由刮刀离心机A-1和刮刀离心机A-2并联组成。

所述的结晶罐由结晶罐A、结晶罐B、结晶罐C、结晶罐D、结晶罐E和结晶罐F并联组成。

采用上述装置的工艺,其步骤如下:

1)氯化钠产盐段:废水与氯化铵母液混合后依次送入到凝水预热器和蒸汽预热器预热,预热后的物料送入蒸发器中蒸发结晶,浓缩后的晶浆泵入稠厚器A中,厚料送入热离心中转罐,稀料送回蒸发器,厚料经刮刀离心机A离心产氯化钠,氯化钠母液进入高温母液中转罐中储存,一部分回到蒸发器中继续蒸发,另一部分进入氯化铵产盐段;

2)氯化铵产盐段:氯化钠母液与氯化铵母液首先在换热器中进行换热,降温后的氯化钠母液进入结晶罐中,结晶后的物料送至冷离心中转罐,经稠厚器B分离后,厚料送入双级活塞推料离心机进行离心产氯化铵,稀料送入刮刀离心机B离心产氯化铵,氯化铵母液进入低温母液中转罐中储存,然后泵入换热器中与氯化钠母液进行换热,换热后的氯化铵母液进入氯化钠产盐段。

所述的蒸发结晶的步骤,在蒸汽富余的项目中,也可使用多效蒸发工艺。

所述的浓缩后的晶浆温度为80-120℃。

由工艺衡算可知,浓缩后的晶浆固相体积含量为8-15%,使用双级活塞推料离心机容易产生拉稀现象。为提高氯化钠产盐质量,和保证母液的产量。氯化钠产盐段的离心机使用两台刮刀离心机交替使用。

所述的结晶罐的温度为20-40℃。

由于产出的氯化铵需要被复用至沉钒工艺段,其纯度需要高于95%,为降低母液中杂质对氯化铵产盐的影响,氯化铵产盐段的离心工艺段选用两种离心机对氯化铵晶浆进行离心。稠厚出的厚料送至双级活塞推料离心机内离心,稀料送至刮刀离心机B内离心。

进入氯化铵产盐段的氯化钠母液和进入氯化钠产盐段氯化铵母液的循环量采用如下方法计算:

A、分别核算出氯化钠母液和氯化铵母液中的氯化铵组分和氯化钠组分;

B、利用氯化铵组分和氯化钠组分的可用区间,对指定进料组分额定蒸发量下的整个流程进行物料平衡计算,得到母液循环量的上下限;

C、多个进料组分的母液循环量区间取交集后,得到可操作的区间。

与现有技术相比,本发明的有益效果是:

1、本发明所述的装置结构简单、科学合理,处理能耗低、效率高,产盐纯度高,达95%以上,能够直接回用至钒矿的煅烧和沉钒工艺段,变废为宝

2、能耗节约。与传统蒸发相比,增加的能源消耗小于5%。

3、工艺适用性好。无需使用多套设备对不同含盐比例的来水进行处理。