申请日2001.09.11

公开(公告)日2002.06.19

IPC分类号C02F1/58

摘要

本实用新型公开了一种应用于炼焦过程中处理粗苯终冷水的装置,它主要由终冷水与铁盐溶液混合器、过滤池、铁盐溶解池、反应池、沉淀池、存贮池及相关的管道、阀门组成,铁盐溶液经铁盐溶液输送管进入混合器与经终冷水进管进入混合器的终冷水混合后再进入反应池,铁盐与终冷水中的硫化物及氰化物进行化学反应生成硫氰化合物沉淀,在反应池中经脱硫、脱氰的废水进入沉淀池后,再沉淀、再反应及至混合液中的硫化物与氰化物安全反应为止。在沉淀、反应过程中生成的沉淀物经排渣管等排出送入其他工序再处理,脱硫、脱氰后水溶液亦送入其它工序处理。应用此装置处理终冷水不需消耗蒸汽。

権利要求書

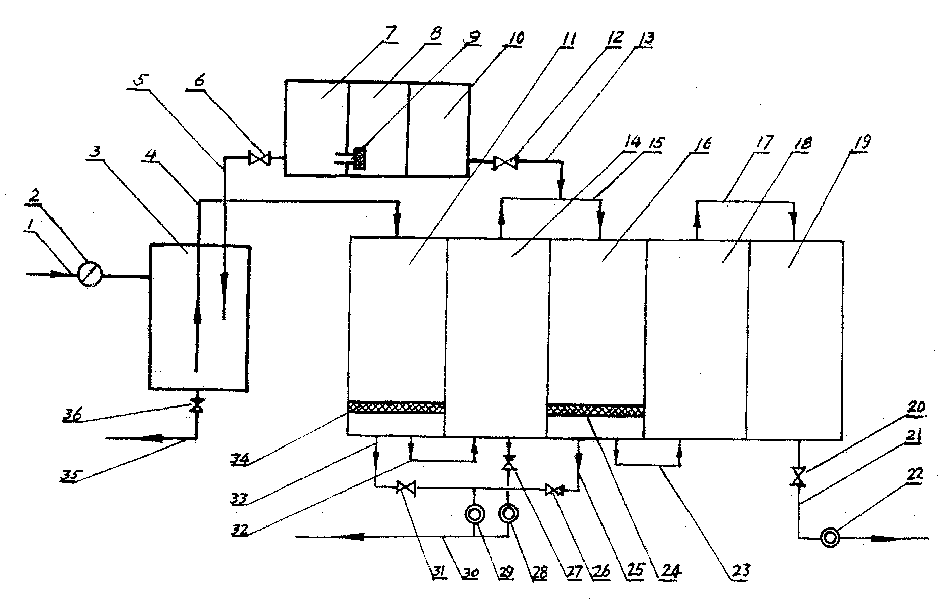

1、一种粗苯终冷水处理装置,在沉淀池(14)与(16)的上端 之间有上通管(15)相连接,沉淀池(18)与脱氰水存贮池(19)的上 端之间连接有上通管(17),脱氰水输出管(21)的管路上安装有阀 门(20)、泵(22),脱氰水输出管(21)的一头联接在脱氰水存贮池 (19)的底端,连通管(23)连接在沉淀池(16)与沉淀池(18)的外底 部之间,在沉淀池(16的底端外部安装有排渣管(25),排渣管(25) 接通阀门(26)、泵(29)与沉淀物排放管(30)连接,在沉淀池(14) 的底部外安装有阀门(27)、泵(28)的排渣管与沉淀物排放管(30) 直接连通,在反应池(11)与沉淀池(14)底部外之间连接有连通管 (32),在反应池(11)的底部外安装带阀门(31)的排渣管(33)经过 泵(29)后与沉淀物排放管(30)连接,其特征在于终冷水进管(1)与 计量器(2)的一头相连接,计量器(2)的另一头接入混合器(3)的外 部,混合液输出管(4)的一端插入混合器(3)内的下端部,它的另 一端经混合器(3)的顶部与反应池(11)连通,阀门(36)的一头相 接在混合器(3)的底部,另一头连接排渣管(35),铁盐溶液输送 管(5)的一头接通阀门(6),另一头从上部连入混合器(3)中,阀 门(6)接通过滤池(7)的底侧端,过滤池(7)与铁盐溶解池(8)相邻 下端之间安装有带过滤网的过滤孔(9),在铁盐溶解池(8)的旁边 安装碱溶液池(10),在碱溶液池(10)的底侧端安装带阀门(12) 的碱溶液输出管(13),碱溶液输出管(13)与连通沉淀池(14)、 (16)的上通管(15)相连接,在反应池(11)与沉淀池(16)内的底端 安装有过滤反应网(34)与(24)。

2、根据权利要求1所述的粗苯终冷水处理装置,其特征在于 终冷水进管(1)的安装方向线为混合器(3)的内圆切线。

说明书

粗苯终冷水处理装置

本实用新型涉及一种应用于焦化企业处理粗苯终冷水中硫化 物与氰化物的装置,属污水处理领域。

在炼焦工艺中产生的粗苯终冷水是一种成份复杂的剧毒污水, 所含物质一般有硫化物、氰化物、本实用新型要解决的任务是利用原有处理粗苯终冷水的部分 设备,增加一套加入铁盐的新装置组成本案所述的终冷水处理装 置。利用这套装置处理粗苯终冷水,只需工业化加铁盐就可除去 终冷水中的硫化物与氰化物,使脱氰去硫后的终冷水中的硫化物、 氰化物含量达到标准值。

为解决上述任务,本实用新型采用的技术方案是:利用原有 的铁盐与终冷水中硫化物及氰化物进行化学反应的反应池。沉淀 池。存贮池及相连接的管道与阀门,增加碱溶液池、铁盐溶解池、 过滤池、终冷水与铁盐溶液混合器及相应的进出管道、阀门等, 就能解决本案所需解决的技术问题。

采用如上技术方案提供的粗苯终冷水处理装置来处理焦化厂 粗苯终冷水,其脱氰率与脱硫率可分别达到90%与98%以上,高 于生产黄血盐处理终冷水效率5%以上;附此,用此装置处理终 冷水不使用蒸汽,每年可节约蒸汽费用100~110万元,又因不生 产黄血盐,每年可增加企业效益70~80万元。