申请日2018.01.31

公开(公告)日2018.10.30

IPC分类号C02F1/72; C02F1/76; C02F1/28; C02F101/30; C02F101/32

摘要

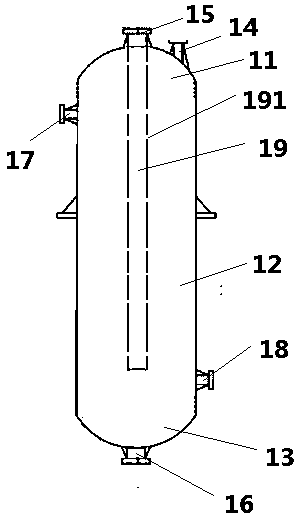

本实用新型涉及一种带中心管的废水氧化系统,废水氧化系统包括废水氧化罐,所述废水氧化罐由上至下包括上盖、罐体和下盖,所述上盖设置进水口和进药口,所述下盖设置出水口,所述罐体上部侧面设置吸附剂入口、罐体下部侧面设置换剂口,所述吸附处理装置还包括中心管,所述中心管一端与进药口连接,另一端封闭并伸延至废水氧化罐下部,所述中心管管壁由上至下均匀设置出药孔。经过开发的试验装置证明,含油量可以从含油10000mg/l脱除到40mg/l;COD可以从4800mg/l脱除到<20mg/l,达到优质水处理原料的品质情况。

权利要求书

1.一种带中心管的废水氧化系统,其特征在于,所述废水氧化系统包括废水氧化罐,所述废水氧化罐由上至下包括上盖、罐体和下盖,所述上盖设置进水口和进药口,所述下盖设置出水口,所述罐体上部侧面设置吸附剂入口、罐体下部侧面设置换剂口,所述废水氧化系统还包括中心管,所述中心管一端与进药口连接,另一端封闭并伸延至废水氧化罐下部,所述中心管管壁由上至下均匀设置出药孔。

2.根据权利要求1所述的一种带中心管的废水氧化系统,其特征在于,所述废水氧化系统还包括氧化药剂罐和氧化药剂泵,所述氧化药剂罐通过氧化药剂泵与废水氧化罐的进药口连接。

3.根据权利要求1所述的一种带中心管的废水氧化系统,其特征在于,所述废水氧化系统还包括再生药剂罐和再生药剂泵,所述再生药剂罐通过再生药剂泵与废水氧化罐的进药口连接。

4.根据权利要求2所述的一种带中心管的废水氧化系统,其特征在于,所述氧化药剂罐设置氧化剂加入口和酸碱液加入口。

5.根据权利要求4所述的一种带中心管的废水氧化系统,其特征在于,所述氧化剂为双氧水酸性溶液或次氯酸钠碱性溶液。

6.根据权利要求1所述的一种带中心管的废水氧化系统,其特征在于,所述废水氧化罐内填充吸附材料。

7.根据权利要求6所述的一种带中心管的废水氧化系统,其特征在于,所述吸附材料为聚合物粉末。

8.根据权利要求7所述的一种带中心管的废水氧化系统,其特征在于,所述聚合物粉末为含氧化铁填料的发泡聚合物粉末。

说明书

一种带中心管的废水氧化系统

技术领域

本实用新型涉及一种带中心管的废水氧化系统。

背景技术

含油污水是一种量大面广的污染源。据有关资料表明,世界上每年至少有500—1000万吨油类通过各种途径进入水体。含油废水的来源十分广泛,主要来自船舶、石油化工,钢铁、煤气、机械等工业企业,还有铁路运输业、纺织轻工行业以及人们生活都会产生大量的含油污水。

含油污水经过初步分离后,往往无法深度清除污水中的有机物,所以常规的处理方法无法满足地方废水排放标准(COD≤60 mg/L),给炼油企业造成了较大的用地压力,尤其是含油污水中含有大量的可溶于水的有机物,使得常规的处理方法无法满足废水排放标准。

实用新型内容

为了解决上述技术问题,本实用新型提供了一种带中心管的废水氧化系统,所述废水氧化系统包括废水氧化罐,所述废水氧化罐由上至下包括上盖、罐体和下盖,所述上盖设置进水口和进药口,所述下盖设置出水口,所述罐体上部侧面设置吸附剂入口、罐体下部侧面设置换剂口,所述吸附处理装置还包括中心管,所述中心管一端与进药口连接,另一端封闭并伸延至废水氧化罐下部,所述中心管管壁由上至下均匀设置出药孔。

作为一种优选的技术方案,所述废水氧化系统还包括氧化药剂罐和氧化药剂泵,所述氧化药剂罐通过氧化药剂泵与废水氧化罐的进药口连接。

作为一种优选的技术方案,所述废水氧化系统还包括再生药剂罐和再生药剂泵,所述再生药剂罐通过再生药剂泵与废水氧化罐的进药口连接。

作为一种优选的技术方案,所述药剂罐设置氧化剂加入口和酸碱液加入口。

作为一种优选的技术方案,所述氧化剂为双氧水酸性溶液或次氯酸钠碱性溶液。

作为一种优选的技术方案,所述废水氧化罐内填充吸附材料。

作为一种优选的技术方案,所述吸附材料为聚合物粉末。

作为一种优选的技术方案,所述聚合物粉末为含氧化铁填料的发泡聚合物粉末,所述填料的含量为0.1 wt %-30 wt %。

经过开发的试验装置证明,含油量可以从含油10000mg/l脱除到40mg/l;COD可以从4800mg/l脱除到<20mg/l,达到优质水处理原料的品质情况。采用吸附氧化技术,在基质过氧基、吸附材料、催化剂的作用下,能实现有机物有效降解和自氧化;如果认为水处理剂过滤、自氧化功能不能满足处理目标要求,可以添加酸性双氧水实现强效助氧化。