申请日2006.06.29

公开(公告)日2009.07.15

IPC分类号C02F9/00; C02F1/58; C02F1/28; C02F1/42

摘要

一种对羟基苯海因生产中废水的处理方法,先将对羟基苯海因生产中所排放的含酚母液废水采用可溶性盐进行盐析,静置分出水相;将盐析后的水相与对羟基苯海因生产过程中的物料洗涤废水按体积比为1∶1~8的比例混合,将得到的混合溶液在常温下以0.1~2BV/h的流量通入树脂吸附柱进行吸附处理,吸附结束后对吸附饱和的树脂柱进行脱附,为下一次混合溶液的吸附处理做准备。本发明对苯酚的去除率达99%以上,操作简单,出水效果好,整体运行成本低,且盐析和树脂吸附都不会对环境造成二次污染,是一种具有良好环境效益和经济效益的废水处理方法。

权利要求书

1、一种对羟基苯海因生产废水中苯酚的处理方法,其特征是:

(A)将对羟基苯海因生产中所排放的含苯酚母液废水采用可溶性盐进 行盐析,静置分出水相;

其中盐析所用的可溶性盐为可溶性硫酸盐或盐酸盐,用量为30~ 60g/100mL;

(B)将盐析后的水相与对羟基苯海因生产过程中的物料洗涤废水按体 积比为1:1~8的比例混合得到混合溶液;

(C)将上述混合溶液在常温下,以0.1~2BV/h的流量通入树脂吸附 柱进行吸附处理;

其中使用的树脂为NDA-99超高交联树脂,采用2~4树脂吸附柱串联 的方法进行吸附;

(D)对吸附饱和后的树脂吸附柱进行脱附处理,为下一次混合溶液的 吸附处理作好准备;

其中仅对首柱进行脱附,脱附过程中先使用2BV的质量分数为2~ 8%NaOH或KOH溶液,再使用2~4BV水进行脱附。

2、根据权利要求1所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是盐析所用的可溶性盐为固体硫酸钠、硫酸钾、氯化钠或氯化钾,盐析 温度为35~60℃,盐析时搅拌,搅拌时间为30~50min。

3、根据权利要求1所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是步骤(B)中盐析后的水相与对羟基苯海因生产过程中的物料洗涤废水 按体积比1:2~4的比例混合。

4、根据权利要求1所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是吸附流量为0.1~1BV/h,吸附的批处理量为10~40BV。

5、根据权利要求1所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是吸附后的水质为苯酚含量≤10mg/L,采用重铬酸钾作为氧化剂测定出 的化学耗氧量CODcr≤400mg/L。

6、根据权利要求1所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是脱附温度为40~80℃,流量为0.1~1BV/h,收集脱附液。

7、根据权利要求6所述的对羟基苯海因生产废水中苯酚的处理方法,其特 征是将收集到的高浓度的脱附液用30%盐酸调至pH=2~4,过滤出固体产 物。

说明书

一种对羟基苯海因生产中废水的处理方法

技术领域

本发明涉及一种废水处理方法,具体地说是一种对羟基苯海因生产中废 水的处理方法。

背景技术

对羟基苯海因是一种重要的化工原料和医药中间体,主要用于生物法制 备D-对羟基苯甘氨酸。采用乙醛酸、尿素、苯酚为原料,在一定量的酸性 介质中,合成对羟基苯海因,会产生高浓度含酚废水,如不加以有效治理直 接排放,势必对环境造成长期严重的污染。

目前国内关于该生产废水的处理方法中仅有下述方法见过报道:即蒸馏 -萃取-吸附工艺。

该法是采用先对母液废水减压蒸馏,将馏出液与物料洗涤废水合并经专 用苯酚萃取剂进行两级萃取,然后将萃取后的水相经三柱串联吸附(XD-303 树脂),其中蒸馏后的残液返回合成工段进行套用,萃取后的有机相合并再 经NaOH溶液进行反萃后将下层碱液用于套用,套用三次后与脱附液合并处 理,上层有机相返回萃取,脱附时仅选择了NaOH溶液作为脱附剂,脱附液 与上述反萃后又经套用三次后的碱液合并经减压蒸馏的方法回收苯酚。

由此可见,上述处理方法工艺冗长,工序繁琐,成本偏高,具体的说有 以下缺点:①减压蒸馏能耗高,对设备要求高,必须要对操作人员进行专业培训, 这无疑会增加处理成本;②萃取确实是一种处理含酚废水的技术,但对萃取剂 的选择有着严格的要求,即必须满足无毒,化学稳定性好,易回收,价格低廉等 要求,而且该技术对低浓度含酚废水处理效果较好,用于高浓含酚废水时只能 作为预处理手段,上述萃取为达到一定的预处理效果采用了两级萃取,工艺复 杂且增加了处理成本,且萃取后有机相的反萃问题也不得不考虑,因此无论从 工艺还是成本来说,上述方法都显得毫无优势。③吸附树脂采用的是XD-303, 它是一种大孔吸附树脂,未经任何功能基团修饰,对苯酚分子的吸附仅靠范 德华作用力来实现,在确保同样的处理效果前提下必然消耗更多量的树脂, 即采用了三柱串联工艺;④对脱附液采用的是减压蒸馏,降温,结晶,抽滤 等回收苯酚,虽然苯酚回收率接近100%,但工艺繁琐,处理成本偏高,对 大多数中小企业来说是无法接受的。

因此上述方法操作复杂,成本偏高,难以推广应用,故急需开发一种流 程简单,成本低,可以实现废弃物资源化且效果好的废水处理方法以期实现 较好的环境效益和经济效益。

发明内容

本发明的目的在于针对对羟基苯海因生产废水的特点,提供一种去除 效率高、工艺简单、无二次污染,同时可以回收固体产物,实现废弃物资 源化,具有良好经济效益和环境效益的一种对羟基苯海因生产中废水的处 理方法。

本发明的目的可以通过以下措施达到:

一种对羟基苯海因生产中所排的处理方法,其步骤如下:

(A)将对羟基苯海因生产中所排放的含酚母液废水用可溶性盐进行盐 析,静置分出水相;

(B)将盐析后的水相与对羟基苯海因生产过程中的物料洗涤水按体积 比为1:1~8的比例混合得到混合溶液;

(C)将上述混合溶液在常温下,以0.1~2BV/h的流量(即每小时通过 溶液的体积为一个树脂柱容积的0.1~2倍)通入树脂吸附柱进行吸附处理;

(D)对吸附饱和后的吸附柱进行脱附处理,为下一次混合溶液的吸附 处理作好准备。

本发明利用物理盐析法对对羟基苯海因生产中废水特别是含酚母液废 水进行预处理,母液废水中含高浓度苯酚,通过盐析效应,使大部分苯酚进 入油相,分出水相后再与物料洗涤废水按一定的体积比混合通过经氨基修饰 的超高交联树脂(即NDA-99树脂)进行吸附,该树脂不仅通过范德华作用 力对苯酚分子进行吸附,而且其功能基团-氨基与苯酚分子还存在氢键作用 力,在以上两种作用力共同作用的基础上,苯酚的去除率达99%以上,通过 对高浓脱附液进行酸化处理还能回收部分固体产物,不仅取得了较好的处理 效果,还降低了处理成本,不失为一种操作简单,成本低,无二次污染,具 有良好环境效益和经济效益的废水处理方法。

本发明步骤(A)中盐析所用的可溶性盐为可溶性硫酸盐或盐酸盐,优 选固体硫酸钠、硫酸钾、氯化钠或氯化钾,最优选固体硫酸钠,用量为30~ 60g/100mL,盐析温度优选为35~60℃,盐析时搅拌,搅拌时间为30~50min。

步骤(B)中盐析后的水相与对羟基苯海因生产过程中的物料洗涤废水 优选按体积比1:2~4的比例混合。

步骤(C)中使用的树脂优选为NDA-99超高交联树脂,采用2~4根树 脂柱串联,优选2根树脂柱首尾串联的方法进行吸附,吸附流量优选为0.1~ 1BV/h,吸附的批处理量为10~40BV,优选20BV。

上面所述的NDA-99超高交联树脂由江苏南大戈德环保科技有限公司生 产销售。

吸附后的水质为苯酚含量≤10mg/L,采用重铬酸钾作为氧化剂测定出的 化学耗氧量CODcr≤400mg/L。

步骤(D)中仅对首柱进行脱附,脱附过程中先使用2BV的2~8%NaOH 或KOH溶液,再使用2~4BV水进行脱附;脱附温度为40~80℃,优选为 70~80℃;脱附流量为0.1~1BV/h,优选0.1~0.5BV/h。

收集脱附液,将收集到的高浓度的脱附液用30%盐酸调至pH=2~4左右, 过滤出固体产物。

本发明方法处理对羟基苯海因生产废水相对现有方法而言具有以下优 点:

(1)仅通过盐析就实现了对含酚母液废水,特别是高浓度含酚母液废 水的预处理,工艺简单,成本低,易操作控制;

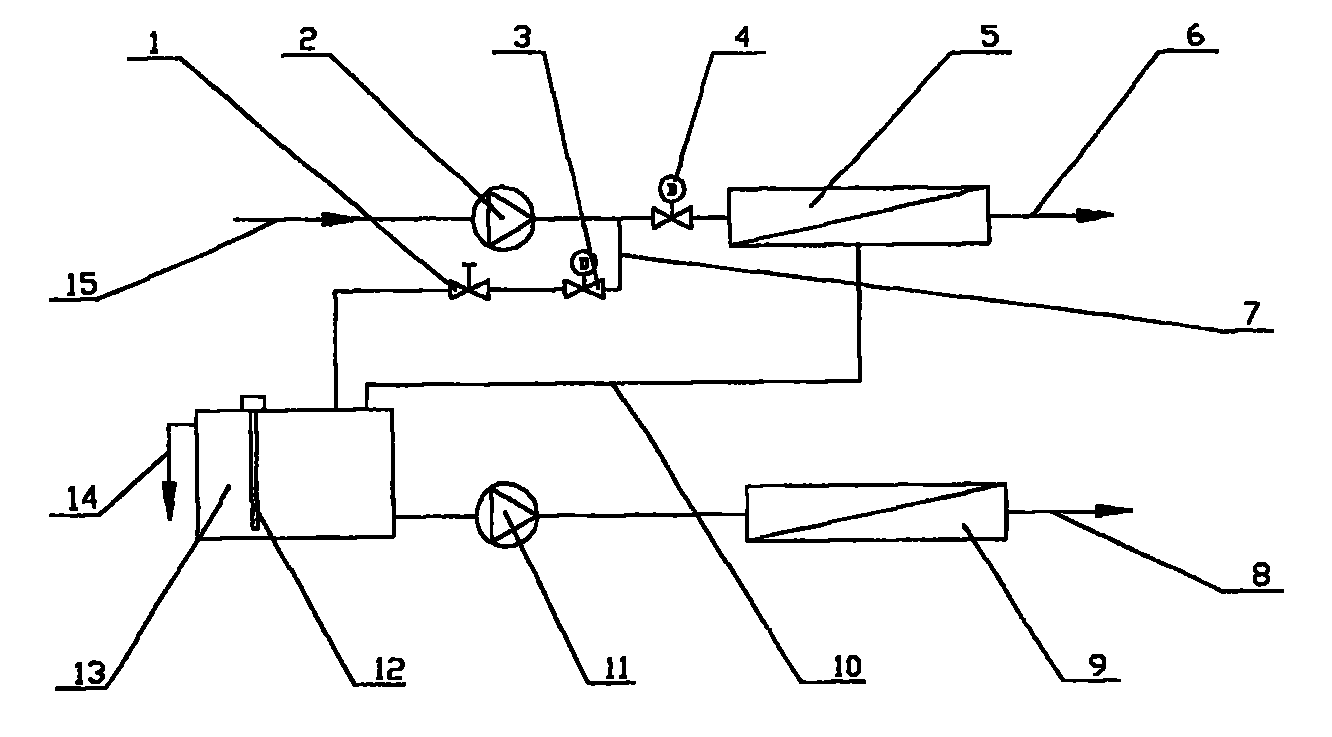

(2)采用双柱串联吸附,单柱脱附的循环工艺在实际工业化应用上可 实现连续运行;

(3)脱附剂采用NaOH溶液和水进行组合,减少了NaOH溶液的用量, 节约了药剂费用;

(4)高浓脱附液的处理简单,且能回收固体产物。