申请日2007.07.24

公开(公告)日2009.12.09

IPC分类号C02F9/02; C02F1/08; C02F1/44; C02F103/36

摘要

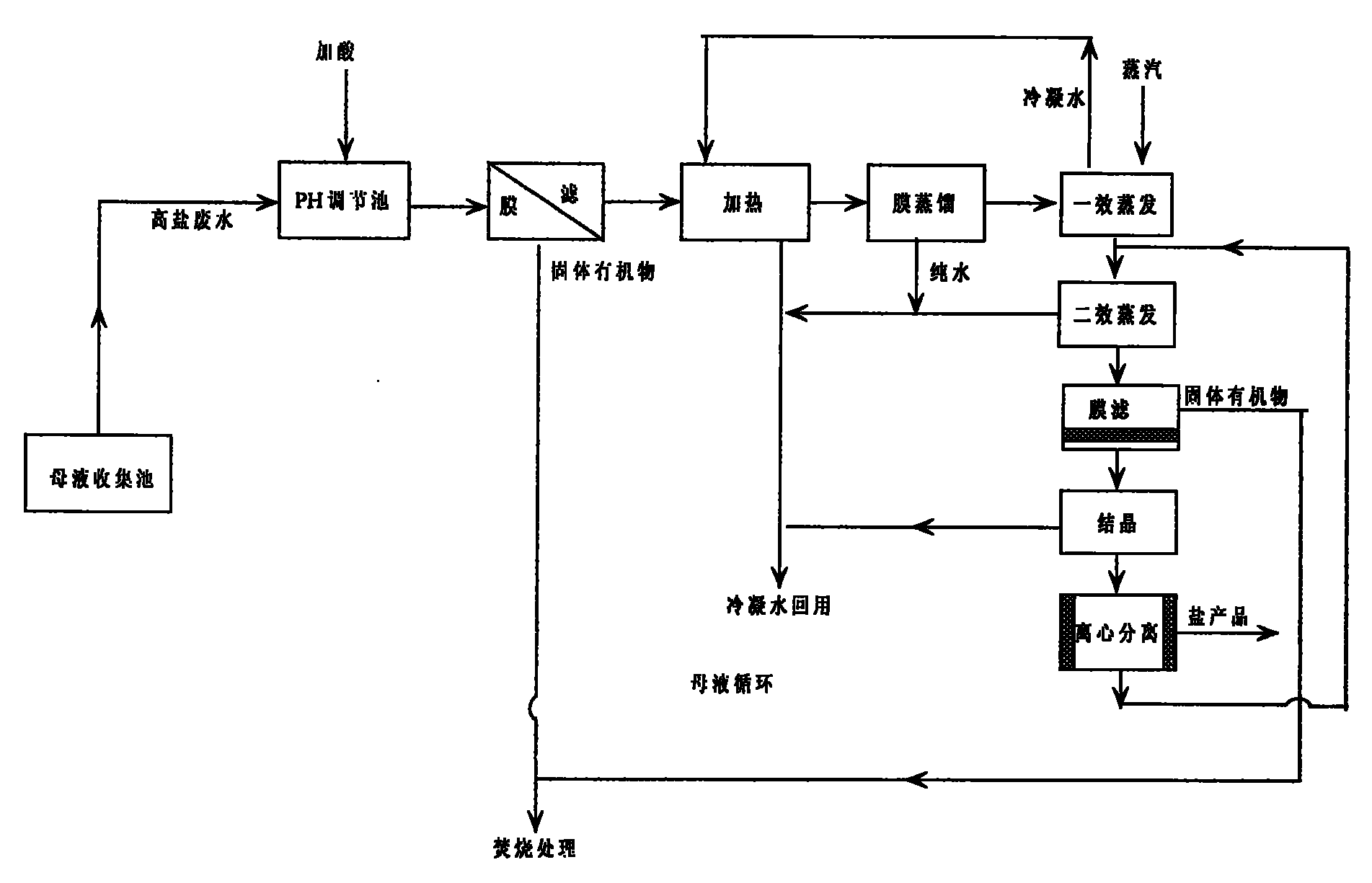

本发明公开了一种高碱性、高盐、高有机物含量的环氧树脂废水的处理方法,包括如下步骤:(1)中和、膜滤;(2)膜蒸馏;(3)蒸发浓缩;(4)结晶。本发明方法解决了传统生物处理难以处理的高含盐碱性废水问题(高盐高碱下,生物菌难以存活),技术先进,设备紧凑,占地面积小,出水水质好。可以利用洗涤废水本身的余热及过程本身产生的低能热源,有效地节约了能源及运行成本。回收生产中的副产品氯化钠,可以降低运行成本,创造经济效益。

权利要求书

1、一种高碱性、高盐和高有机物含量的环氧树脂废水的处理方法, 包括如下步骤:

(1)中和、膜滤:先将废水用酸调节其pH值至中性,经鼓泡或搅拌, 使大分子有机物沉淀析出,通过膜滤去除沉淀的大分子有机物;

(2)膜蒸馏:去除大分子有机物的废水经膜蒸馏脱水浓缩,进入膜 蒸馏组件在40~70℃之间进行膜蒸馏脱水,经膜蒸馏脱水浓缩后废水中 的盐浓度提高至13~20%;1~30个膜蒸馏组件单独、并联或串连使用;

(3)蒸发浓缩:将步骤(2)得到的浓缩后的废水,进行多效蒸发浓 缩,一效蒸发浓缩后将含盐废水的含盐量提高至22~26%,二效蒸发浓缩 将含盐废水的盐含量浓缩至饱和或过饱和;蒸发浓缩操作采用蒸汽加热, 蒸汽冷凝液的热量用于步骤(2)中废水进行膜蒸馏操作前的预热;

(4)膜过滤、结晶:将饱和或过饱和的废水经膜过滤后,滤液在连 续结晶釜结晶后、放入离心机固液分离,得到盐,母液返回步骤(3)中 的二效蒸发釜循环浓缩处理。

2.如权利要求1所述的处理方法,其特征在于:步骤(1)中,膜滤 操作温度30℃~80℃;膜滤所用的多孔膜材料为聚砜、尼龙或聚丙烯,孔 径为1~10μm。

3.如权利要求1所述的处理方法,其特征在于:步骤(2)中,膜蒸 馏所用的多孔膜的材料为聚丙烯、聚偏氟乙烯或聚四氟乙烯,孔径为 0.1~1.0μm。

4.如权利要求1所述的处理方法,其特征在于:步骤(2)中,膜蒸 馏的膜组件采用中空纤维式组件、板框式组件或卷式组件。

5.如权利要求4所述的处理方法,其特征在于:中空纤维式组件的 长径比为3~5,膜组件的装填系数为10~40%。

6.如权利要求1所述的处理方法,其特征在于:步骤(2)中,膜蒸 馏的膜组件渗出侧采用冷凝水直接接触式操作或者采用真空操作;渗出侧 采用直接接触式操作时,渗出侧冷水进口温度为0~25℃,出口温度为30~ 50℃;膜蒸馏渗出侧采用真空操作时,真空度为0.070~0.098MPa。

7.如权利要求1所述的处理方法,其特征在于:步骤(2)中,膜蒸 馏时膜通量为:0.5~25L/m2·h。

8.如权利要求1所述的处理方法,其特征在于:步骤(4)中结晶操 作真空度0.055~0.09MPa,温度50~80℃。

说明书

高碱性、高盐、高有机物含量的环氧树脂废水的处理方法

技术领域

本发明属于工业废水处理技术领域,具体涉及一种高碱性、高盐、高有机物含量的环氧树脂生产废水的处理方法。

背景技术

环氧树脂生产过程中产生的高盐度、高有机物含量的废水污染问题,逐渐成为制约该行业进一步发展的瓶颈。尤其是固态环氧树脂的生产,需要大量的优质洗涤水,目前,每生产一吨固态环氧树脂,其耗水量在15吨以上,有的生产企业为了生产高质量的环氧树脂,所产生的废水甚至高达20吨,由此使得我国水资源的大量浪费,特别是在水资源匮乏地区根本无法生产,另一方面高盐环氧树脂废水处理难度大,不少单位难以处理而直接排放而导致某些地区的水污染日益加重。环氧树脂生产过程中含有母液水和需要洗涤水将生成的盐和某些有机物除去。母液水和前几次洗涤水中含有高盐分、高有机物,后几次洗涤水的盐分和有机物较低。因此,可以将废水分为两段,高含盐浓度废水和低含盐浓度废水,其中高含盐浓度废水的排放量约占总排水量的10~30%,主要为氯化钠,浓度一般高于10%,有机物主要为双酚A、环氧氯丙烷、甘油、老化树脂等。一次废水的COD常大于13000ppm,二次废水的COD大于7000ppm,三次废水的COD也常高于4000ppm,其COD浓度与操作工人的操作熟练程度有关。

目前国内外,环氧树脂高浓度含盐废水的处理技术可大致分为两类:一类为简单的处理工艺,不考虑盐或甲苯等有用资源的回收再利用:如焚烧法、活性碳吸附法、普通的生化处理技术、膜生物反应器等。另一类以回收可利用资源为主要工艺的处理技术:如闭路循环工艺回收盐和甲苯、多级蒸发回收盐工艺、喷雾干燥析盐等。比较两类处理工艺,回收可利用资源的思路更为合理,尤其针对环氧树脂废水高盐分的特点,将盐析出回收再利用,不仅可以降低处理成本,而且有助于后续的生化处理正常进行,使出水达标排放。但是传统的蒸发结晶回收盐工艺,能耗高,运行成本过高,不能为广大企业接受。中国发明专利申请200610051605.9中公开了一种高盐环氧树脂生产废水膜法集成盐回收与生化处理方法。将废水清污分流,即针对不同盐度及浓度的洗涤废水并行分别处理:对少量高盐度高有机物浓度废水采用膜蒸馏集成技术浓缩析盐,将有机物的浓缩物进行焚烧处理,膜透过液作工艺水回用;大量低盐度低有机物浓度漂洗废水经预处理后,进入二级生物处理系统处理,使出水达到GB8978-1996《污水综合排放标准》之一级排放标准。200610051605.9技术中考虑了利用环氧树脂生产过程中的废热作为膜蒸馏操作的能量来源,没有考虑到体系中能源的综合循环利用;也没有考虑不同膜组件、膜组件的连接方式,膜组件的集成工艺,膜组件的操作方式等的影响。

发明内容

本发明提供一种高碱性、高盐、高有机物含量的环氧树脂废水的处理方法,技术先进,设备紧凑,占地面积小,出水水质好。一种高碱性、高盐、高有机物含量的环氧树脂废水的处理方法,包括

如下步骤:

(1)中和、膜滤:先将废水用酸调节其pH值至中性,经鼓泡或搅拌,使大分子有机物沉淀析出,通过膜滤去除沉淀的大分子有机物;

(2)膜蒸馏:去除大分子有机物的废水经膜蒸馏脱水浓缩,进入膜蒸馏组件在40~70℃之间进行膜蒸馏脱水,经膜蒸馏脱水浓缩后废水中的盐浓度提高至13~20%;

(3)蒸发浓缩:将步骤(2)得到的浓缩后的废水,进行多效蒸发浓缩,一效蒸发浓缩后将含盐废水的含盐量提高至22~26%,二效蒸发浓缩将含盐废水的盐含量浓缩至饱和或过饱和;

(4)膜过滤、结晶:将饱和或过饱和的废水经膜过滤后,滤液在连续结晶釜结晶后、放入离心机固液分离,得到盐,母液返回步骤(3)中的二效蒸发釜循环浓缩处理。

步骤(1)中,膜滤操作温度30~80℃;膜过滤所用的多孔膜材料为聚砜、尼龙、聚丙烯等,孔径为1~10μm。步骤(1)中所用于调节废水pH的酸可以为硫酸、草酸、磷酸、盐酸等强酸和中强酸,其各类酸的浓度不受限制。步骤(2)中,膜蒸馏时膜通量为:0.5~25L/m2h,透过水的盐度小于0.01%,COD小于20ppm。膜蒸馏过程对环氧树脂废水处理,截留率高达99%,膜操作稳定性好,膜组件经过反冲洗可大大减轻膜污染。膜蒸馏所用的多孔膜的材料为聚丙烯、聚偏氟乙烯、聚四氟乙烯的有机高分子材料。孔径为0.1~1.0μm。

步骤(2)中,膜蒸馏的膜组件可采用中空纤维式组件、板框式组件或卷式组件。膜组件采用单独使用,也可以是1~30个膜蒸馏组件并联操作,或者串连操作,使用中间换热器,利用前后工序操作中的废热对料液再加热。步骤(2)中,中空纤维膜蒸馏组件的长径比(L/D)为3~5,中空纤维膜的装填系数为10~40%。步骤(2)中所用膜蒸馏操作过程可以为真空式、直接接触式、气隙式等膜蒸馏操作工艺。当采用直接接触式操作时,透过侧的冷凝水进口温度为0~25℃,出口温度为30~50℃。当采用真空式操作时,真空度在0.070~0.098Mpa范围内(即表压在-0.070~-0.098Mpa范围内)。

步骤(3)中两次蒸发浓缩在蒸发釜和连续结晶釜内进行,既可以在常压下操作,也可以在减压状态下操作。蒸发浓缩可采用加热器和蒸发室结合,加热器的蒸汽压力0.05~0.2MPa,废水的流量1.0~2.0m3/h,蒸发室真空度0.015~0.04MPa,温度95~98℃。步骤(2)、步骤(3)中的能够直接产生较纯的工艺水,可通过循环利用节约水资源。步骤(3)中多效浓缩操作中采用蒸汽对换热器加热,蒸汽冷凝水中的大量热量可用于步骤(2)中除去沉淀有机物的废水的膜蒸馏时预热。使除去沉淀有机物的废水能够连续进入膜蒸馏组件进行膜蒸馏。预热时可在膜蒸馏组件前设置换热器,用于除去沉淀有机物的废水的预热。步骤(3)中,多效浓缩后可能会有部分固体有机物析出,可通过膜滤去除后再进行冷却结晶。滤出的固体有机物连同步骤(1)中滤出的沉淀有机物可焚烧处理。

步骤(4)中结晶操作真空度0.055~0.09MPa,温度50~80℃。本发明方法蒸发浓缩过程中一效换热器的加热蒸汽冷凝液所挟带的大量余热作为膜蒸馏过程料液的加热热源,解决了从反应釜来的洗脱液不能连续操作的问题,同时该膜蒸馏/蒸发/结晶集成化技术实现了能源的综合利用,起到了降低能耗的效果。

本发明方法解决了传统生物法难以处理的高含盐碱性废水的处理问题(高盐高碱下,生物菌难以存活)。本发明技术先进,设备紧凑,占地面积小,出水水质好;可以利用环氧树脂生产过程中的余热及过程本身产生的低能热源,具有节约能源、降低运行成本,回收资源、保护环境的特色。不但有一定的经济效益,而且其社会效益巨大。