申请日2010.04.08

公开(公告)日2013.10.16

IPC分类号C07C47/09; C07C31/20; C02F101/34; C02F1/04; C02F9/10; C07C27/28

摘要

本发明提供一种聚酯废水处理方法,所述方法包括如下步骤:聚酯废水通过乙醛精馏塔,在塔顶得到乙醛气体,经冷凝处理,得到乙醛液体。或者聚酯废水在进入乙醛精馏塔前还经过气提和重组分分离;所述气提为:聚酯生产废水进入气提塔进行气提处理,处理得到的气提废气从气提塔顶部进入重组分分离塔;所述重组分分离为:气提废气进入重组分分离塔后,在重组分分离塔底部收集乙二醇水溶液,塔顶的废气经冷凝后得到的废水进入乙醛精馏塔。

权利要求书

1.一种聚酯废水处理方法,其特征在于,所述方法包括如下步骤:

聚酯废水通过乙醛精馏塔,在塔顶得到乙醛气体,经冷凝处理,得到乙醛液体, 乙醛精馏塔塔顶得到的乙醛纯度为90~99.9%,

所述乙醛精馏塔塔顶压力100~300kPa,塔顶温度30~60℃,塔底温度100~140 ℃,塔回流比0.2~6;

聚酯废水在进入乙醛精馏塔前经过气提和重组分分离;

所述气提为:聚酯生产废水进入气提塔进行气提处理,处理得到的气提废气从 气提塔顶部进入重组分分离塔;

所述重组分分离为:气提废气进入重组分分离塔后,在重组分分离塔底部收集 乙二醇水溶液,塔顶的废气经冷凝后得到的废水进入乙醛精馏塔;

所述气提塔塔顶压力为0~500kPa,塔顶温度60~120℃,塔底温度70~150℃;

所述重组分分离塔塔顶压力0~200kPa,塔顶温度80~120℃,塔底温度100~ 140℃,塔回流比0.01~0.5。

2.根据权利要求1所述的方法,其特征在于,所述气提塔气提介质为水蒸气, 压力为0.1~1.0MPa。

3.根据权利要求1所述的方法,其特征在于,所述重组分分离塔底部通入水蒸 气,压力为0.1~1.0MPa。

4.根据权利要求1-3任一项所述的方法,其特征在于,气提塔废气中有机物重 量为进入气提塔的废水中有机物重量的80~98%;重组分分离塔底部收集的乙二醇水 溶液中乙二醇含量为50~90%。

5.根据权利要求1所述的方法,其特征在于,乙醛精馏塔塔顶得到的乙醛纯度 为98~99.7%。

6.根据权利要求1所述的方法,其特征在于,所述气提塔塔顶压力为5~30kPa, 塔顶温度85~105℃,塔底温度100~125℃。

7.根据权利要求2所述的方法,其特征在于,压力为0.2~0.6MPa。

8.根据权利要求1所述的方法,其特征在于,所述重组分分离塔塔顶压力0~ 100kPa,塔顶温度90~110℃,塔底温度110~130℃,塔回流比0.03~0.3。

9.根据权利要求3所述的方法,其特征在于,压力为0.2~0.8MPa。

10.根据权利要求4所述的方法,其特征在于,气提塔废气中有机物重量为进 入气提塔的废水中有机物重量的90~98%;重组分分离塔底部收集的乙二醇水溶液中 乙二醇含量为80~90%。

说明书

一种聚酯废水中回收乙二醇和乙醛的方法

技术领域

本发明涉及聚酯废水的处理领域,具体的说,涉及一种聚酯废水中回收乙二醇 和乙醛的方法。

背景技术

聚酯(PET)的生产国内企业普遍采用以对苯二甲酸和乙二醇为原料的直接酯化 法,其酯化工序生产过程中排放的废水化学耗氧量COD的浓度约在15000-30000mg/L 之间。废水中主要有机污染物为乙二醇、乙醛和杂环有机物,其中易挥发组分乙醛 占总有机污染物的50%左右。

目前,国际和国内传统的技术是采用汽提方法处理酯化废水,气提后的废气送 到燃烧炉焚烧,可以节省一部分燃料。汽提后的废水COD值降到5000mg/L以下,后 续废水处理工序主要采用厌氧-好氧法,由于醛类物质毒性非常大,不利于细菌生长, 导致生化方法处理效率较低,而且对于高COD值的废水,如果单独采用生物法处理 不但投资费用高而且处理成本也很昂贵。

近年来,已有少许文献和专利报道了对酯化废水治理的研究成果:

专利(ZL 200610155056.X)报道了一种采用反应和分离的方法获得乙醛和乙二 醇,首先将酯化废水通过气提的方法获得乙醛和2-甲基-1,3二氧戊烷的水溶液,此 溶液在酸性催化剂(如:酸性阳离子树脂催化剂)的作用下将2-甲基-1,3二氧戊烷 水解成乙醛和乙二醇,分离出的乙醛通过过滤和水吸收,得到约40%乙醛水溶液,其 余的15%~50%的乙二醇水溶液通过精馏方法得到98%乙二醇产品。该方法主要针对 的是废水中含量较低的有机物2-甲基-1,3二氧戊烷,水解温度高(85~135℃),反 应时间长(5~10小时),而且反应和分离均为间歇操作,处理成本高,不利于工业 化生产。

专利(ZL 200410067164.2)报道了采用反渗透膜技术的方法回收聚酯废水中乙 二醇的方法,该方法首先将废水中1微米的杂质过滤掉,然后在2.0~7.0MPa的压 力下采用反渗透的方法除掉75~85%的水分,对剩余的8.0%~15%的乙二醇水溶液再 进行精馏处理,得到98%的乙二醇,该方法主要针对的是废水中含量很低的有机物乙 二醇,处理流程长,成本昂贵,忽略了价值极高的乙醛回收。

发明内容

本发明目的在于提供一种聚酯废水中回收乙二醇和乙醛的方法,本发明所提供 的方法操作简单,能够有效的提取聚酯废水中的乙二醇和乙醛。

为了实现上述发明目的,本发明采取如下技术手段:

一种聚酯废水处理方法,所述方法包括如下步骤:

聚酯废水通过乙醛精馏塔,在塔顶得到乙醛气体,经冷凝处理,得到乙醛液体。

根据前面所述的方法,所述乙醛精馏塔塔顶压力0~1000kPa,塔顶温度20~70 ℃,塔底温度60~160℃,塔回流比0.05~10;优选为塔顶压力100~300kPa,塔顶 温度30~60℃,塔底温度100~140℃,塔回流比0.2~6。

根据前面任意一项所述的方法,聚酯废水在进入乙醛精馏塔前经过气提和重组 分分离,

所述气提为:聚酯生产废水进入气提塔进行气提处理,处理得到的气提废气从 气提塔顶部进入重组分分离塔;

所述重组分分离为:气提废气进入重组分分离塔后,在重组分分离塔底部收集 乙二醇水溶液,塔顶的废气经冷凝后得到的废水进入乙醛精馏塔。

根据前面所述的方法,所述气提塔塔顶压力为0~500kPa,塔顶温度60~120℃, 塔底温度70~150℃;优选为塔顶压力为5~30kPa,塔顶温度85~105℃,塔底温度 100~125℃。

根据前面所述的方法,所述气提塔气提介质是压力为0.1~1.0MPa的水蒸气, 优选压力为0.2~0.6MPa。

根据前面所述的方法,所述重组分分离塔塔顶压力0~200kPa,塔顶温度80~ 120℃,塔底温度100~140℃,塔回流比0.01~0.5;优选为塔顶压力0~100kPa, 塔顶温度90~110℃,塔底温度110~130℃,塔回流比0.03~0.3。

根据前面所述的方法,所述重组分分离塔底部通入压力为0.1~1.0MPa的水蒸 气,优选压力为0.2~0.8MPa。

根据前面所述的方法,气提塔气提废气中有机物重量为进入气提塔的废水中有 机物重量的80~98%,优选为90~98%;重组分分离塔底部收集的乙二醇水溶液中乙 二醇含量为50~90%,优选为80~90%;

根据前面所述的方法,乙醛精馏塔塔顶得到的乙醛纯度为0~99.9%,优选为90~ 99.9%,更优选为98~99.7%。

下面对本发明详细阐述:

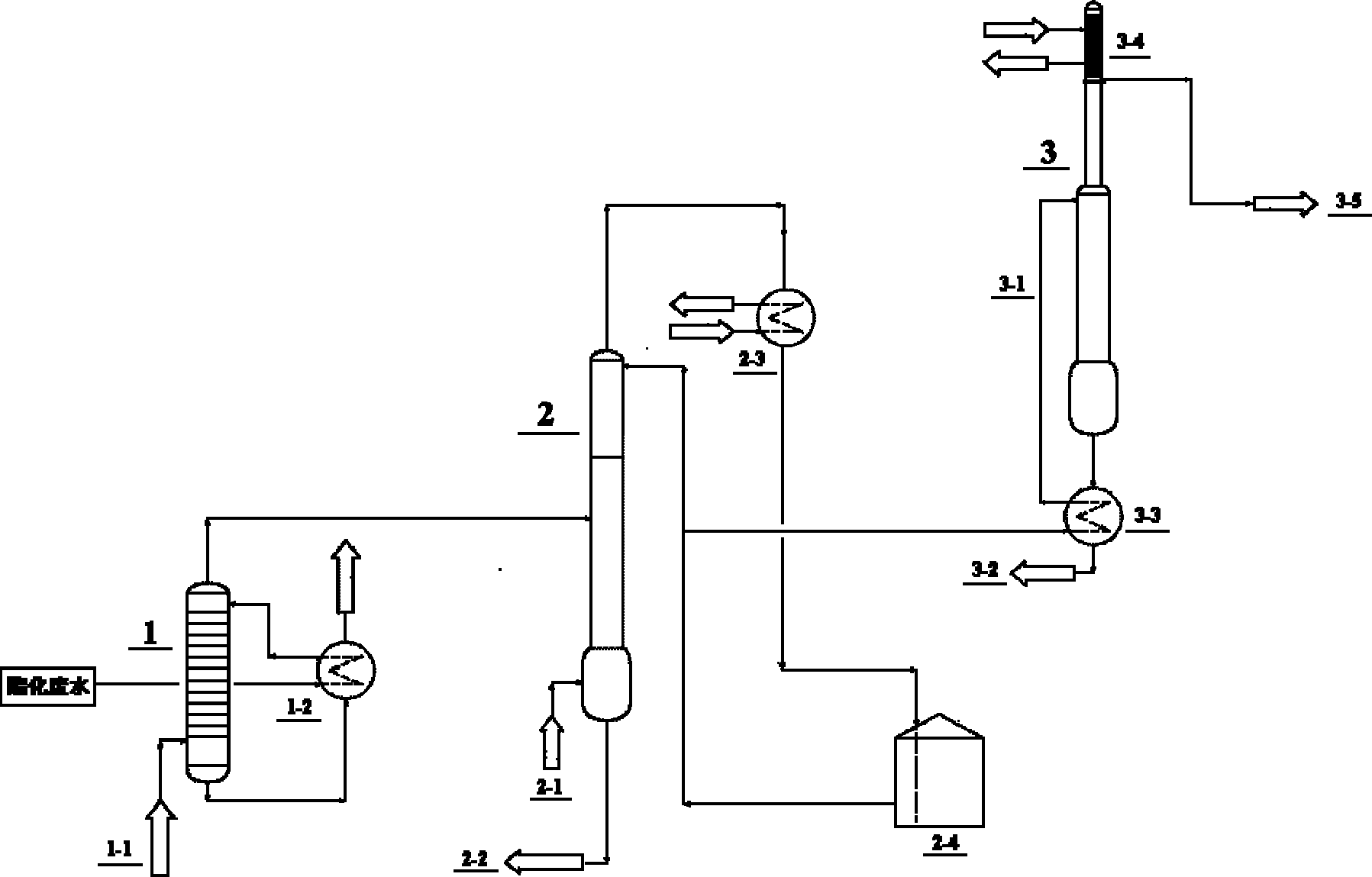

本发明提供了一种从聚酯酯化废水中回收乙二醇和乙醛的方法,该方法使用的 工艺流程为一个“三塔工艺流程”系统,具体的工艺流程如图1所示。主要包括以 下步骤:

来自聚酯装置的酯化废水首先进入气提塔系统进行气提处理,处理后的气提废 气再进入系统的第二塔即重组分分离塔系统,在重组分分离塔塔底得到纯度为50~ 90%的乙二醇水溶液,该系统处理完的废水进入系统的第三塔即乙醛精馏塔系统,通 过乙醛精馏塔系统处理后在塔顶可得到纯度优选为90~99.9%的乙醛。

进入气提塔前的酯化废水先经废水加热器进行加热,经过换热后气提废水进行 进一步的废水处理,降低COD值达到可排放的指标,气提塔顶的废气进入下一步的 工艺流程。

所述的气提塔可以参考现有技术中使用的类似的气提塔并参考其操作方法,本 领域技术人员通常知晓这种气提塔的结构,并了解其使用方法,而本发明可以优选 采用的是:所述气提塔塔顶压力为0~500kPa,塔顶温度60~120℃,塔底温度70~ 150℃,;优选为塔顶压力为5~30kPa,塔顶温度85~105℃,塔底温度100~125 ℃。

本领域技术人员均知晓如下事实,在确定塔内的温度、压力后,再根据生产需 要处理的废水量,套用本领域常用的公式,即可计算并得到大致的这种气提塔其他 详细参数,而无需本领域技术人员付出更多的创造性劳动。

本领域技术人员通常也知晓这种气提塔需要使用气体为传质,本发明优选使用 水蒸气进行传质,压力为0.1~1.0MPa的水蒸气,优选压力为0.2~0.6MPa。

聚酯生产废水经过气提塔后,可以使80~98%的有机物和部分水蒸气得以从塔顶 采出,进入下面的流程,优选90~98%的有机物和部分水蒸气得以从塔顶采出。

含有有机物的气提废气进入重组分分离塔,经重组分分离塔处理后在塔底收集 到乙二醇水溶液,返回酯化系统,脱除水份后,进入浆料调制系统使用。塔顶的废 气经过冷凝后得到废水,并输送到下一步的乙醛精馏塔。

本发明的重组分分离塔为本领域技术人员通常所知晓,其具体结构为本领域常 用的精馏塔,也就是说,本领域技术人员通常知晓这种重组分分离塔的具体结构和 使用。本发明采用的重组分分离塔塔顶压力0~200kPa,塔顶温度80~120℃,塔底 温度100~140℃,塔回流比0.01~0.5;优选为塔顶压力0~100kPa,塔顶温度90~ 110℃,塔底温度110~130℃,塔回流比0.03~0.3。

本领域技术人员均知晓如下事实,在确定塔内的温度、压力和回流比后,再根 据生产需要处理的废水量,套用本领域常用的公式,即可计算并得到大致的这种重 组分分离塔其他详细参数,而无需本领域技术人员付出更多的创造性劳动。

本领域技术人员通常也知晓这种分离塔可以使用气体为传质,这样可以进一步 增强多种成分中重组分和轻组分的分离效果,本发明优选使用水蒸气进行传质,使 用压力为0.1~1.0MPa的水蒸气,优选压力为0.2~0.8MPa。

废气经过重组分分离塔分离后,在塔底收集的乙二醇水溶液中乙二醇含量可以 达到50~90%,优选为80~90%。

本发明还可以优选的是,重组分分离塔所述冷凝为将塔顶的废气经过冷却器后 到废水收集罐,然后输送到乙醛精馏塔中。

所述的冷凝器可以根据物料流通量和流通速度,以及气体温度和冷却水的温度 而由本领域技术人员很容易的设计确定下来。

冷凝后得到的废水进入乙醛精馏塔,在塔顶得到乙醛气体,并经冷凝处理,得 到乙醛液体。

本发明的乙醛精馏塔为本领域技术人员通常所知晓的精馏塔,其具体结构为本 领域常用的精馏塔,也就是说,本领域技术人员通常知晓这种分离塔的具体结构和 使用。本发明优选采用的乙醛精馏塔塔顶压力0~1000kPa,塔顶温度20~70℃,塔 底温度60~160℃,塔回流比0.05~10;优选为塔顶压力100~300kPa,塔顶温度 30~60℃,塔底温度100~140℃,塔回流比0.2~6。

为了更进一步增强精馏效果,本发明还可再优选来自废水收集罐中采出的废水 经乙醛精馏废水加热器加热后进入乙醛精馏塔,热源于乙醛精馏塔塔底废水采出的 废水。

含有乙醛的废水进入到精馏塔,在塔顶得到乙醛气体纯度优选为90~99.9%,更 优选为98~99.7%。

本发明方法根据废水的组分和含量及要求,可以选择单个乙醛精馏塔系统(“一 塔工艺流程”)或气提塔系统、重组分分离塔系统和乙醛精馏塔系统(“三塔工艺 流程”)。

聚酯废水通过乙醛精馏塔,在塔顶得到乙醛气体,经冷凝处理,得到乙醛液体。

根据前面所述的方法,所述乙醛精馏塔塔顶压力0~1000kPa,塔顶温度20~70 ℃,塔底温度60~160℃,塔回流比0.05~10;优选为塔顶压力100~300kPa,塔顶 温度30~60℃,塔底温度100~140℃,塔回流比0.2~6。

譬如当聚酯废水中乙二醇等有机物含量低于0.2%时,而乙醛含量较高的情况下, 根据实际运行成本比较,可以选用单个乙醛精馏塔,即“一塔工艺”流程,经一塔 工艺流程处理后,塔顶得到的乙醛气体纯度为0~99.9%,优选为90~99.9%,更优 选为98~99.7%。

而当聚酯废水中乙二醇含量超过0.2%时,为了减少乙二醇的排放,则可以选用 “三塔工艺”。

本发明所述的压力均为表压。

本发明不仅能够得到乙二醇溶液,直接回用于聚酯生产中作为酯化反应原料和 得到可以直接在市面上销售的的乙醛液体,而且大大的降低了处理后酯化废水的COD 值,可使COD值从30000mg/L降到3000mg/L以下,极大的减少了耗氧量,使酯化废 水处理成本大大降低。另外,与传统和当今国内外最新的工艺方法比较,本发明提 供的工艺方法实现了化工行业的绿色化生产,得到了适合聚酯连续生产工艺中的废 水处理,而且综合成本更低,为聚酯行业创造了新的利润增长点,为行业和社会发 展带来了良好的经济利益和环境效益。