申请日2010.04.30

公开(公告)日2010.09.15

IPC分类号C02F3/30; C02F9/14

摘要

本发明公开了一种针对荧光增白剂生产废水的生物处理系统及其方法。方法包括:混凝沉淀去除废水固体悬浮物中的难降解有机物和氨氮;调节生物膜反应器的营养盐和以CaCO3计的总碱度,利用厌氧水解酸化、好氧氧化和硝化反应,分解难降解有机物、去除大部分的COD和氨氮;利用膜生物反应器长污泥龄、高污泥浓度的特点,进一步去除难降解有机物和氨氮。本发明充分利用缺氧、好氧微生物的不同污染物去除功能,巧妙结合生物膜反应器和膜生物反应器的工艺特点,能够有效地去除高浓度难降解有机物和氨氮。本发明提供的荧光增白剂生产废水的生物处理系统及其方法对荧光增白剂生产废水的处理效果良好且运行维护成本低廉,能够低价高效处理荧光增白剂生产废水。

权利要求书

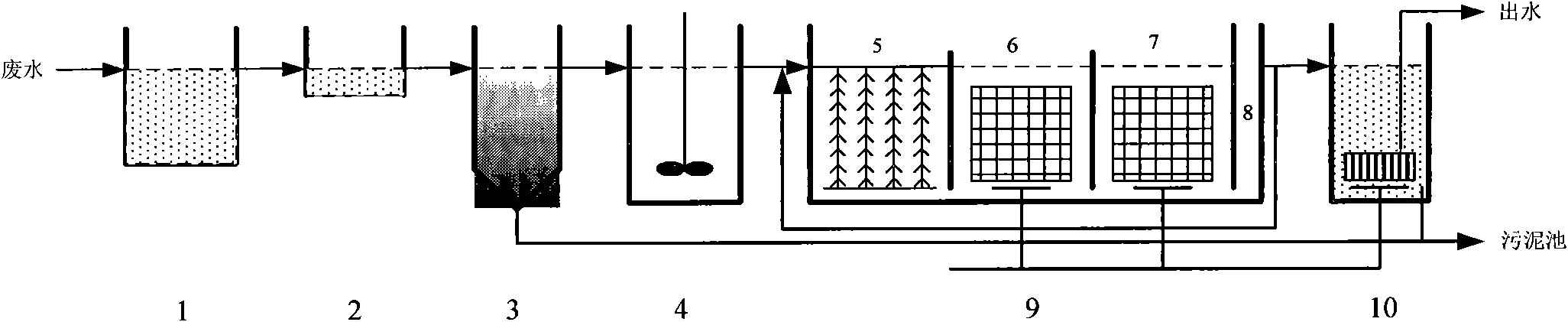

1.一种针对荧光增白剂生产废水的生物处理系统,其特征在于包括集水池(1)、絮凝槽(2)、初沉池(3)、调节池(4)、生物膜反应器(9)、膜生物反应器(10);集水池(1)与絮凝槽(2)、初沉池(3)、调节池(4)、生物膜反应器(9)、膜生物反应器(10)依次相连,生物膜反应器(9)内依次设置有缺氧池(5)、1#好氧池(6)、2#好氧池(7)、回流槽(8)。

2.一种使用如权利要求1所述系统的针对荧光增白剂生产废水的生物处理方法,其特征在于包括如下步骤:

1)荧光增白剂生产废水进入集水池(1),投加质量百分比为30%的稀硫酸或质量百分比为30%的氢氧化钠,使pH值达到6~9;

2)集水池(1)废水通过泵提,以15~20t/h的流量连续进入絮凝槽(2),连续投加絮凝剂,投加量为28.5~38kg/h;废水自流进入初沉池(3)进行混凝反应沉淀4~6h,上清液自流进入调节池(4);

3)调节池(4)废水通过泵提,以15~20t/h的流量进入生物膜反应器(9),生物膜反应器(9)的总水力停留时间为75~100h,缺氧池(5)与1#好氧池(6)和2#好氧池(7)的体积比为1∶2;缺氧池(5)投加磷酸氢二钠补充磷源,投加浓度为50mg/L;出水自流进入1#好氧池(6),投加碳酸钠使氨氮比以CaCO3计的总碱度的比值为7.14,通过鼓风曝气维持其溶解氧浓度在2~4mg/L;出水自流进入2#好氧池(7),通过鼓风曝气维持其溶解氧浓度在5~7mg/L;出水进入回流槽(8),回流槽(8)废水以回流比100~200%回流到缺氧池(5);

4)回流槽(8)废水自流进入膜生物反应器(10),膜生物反应器(10)水力停留时间为7.5~10h,投加碳酸钠补充碱度,使氨氮比以CaCO3计的总碱度的比值为7.14,通过鼓风曝气维持溶解氧浓度在1~2mg/L,维持活性污泥浓度8~12g/L,以排放泥水混合物形式排泥,排泥周期7天/次,每次排出泥水混合物15t;出水膜系统为浸没式膜系统,采用孔径0.1μm中空聚丙烯纤维膜,通过自吸泵以15~20t/h的流量出水,利用自来水在线自动反洗,清洗频率为8h/次,每次清洗3min,清洗流量10m3/h。

说明书

一种针对荧光增白剂生产废水的生物处理系统及其方法

技术领域

本发明涉及一种针对荧光增白剂生产废水的生物处理系统及其方法。此类废水生物处理方法能够在高盐度条件下有效地降解荧光增白剂生产废水中的难降解有机物和氨氮,主要用于高盐度高难降解有机物荧光增白剂生产废水的处理。

背景技术

荧光增白剂是一种能够吸收紫外光并激发蓝色荧光,补偿基质中的微黄色,从而大大提高物体表面百度的复杂有机化合物。在纺织、造纸、洗衣粉、肥皂、橡胶、塑料、颜料和油漆等的生产中有非常广泛的应用。荧光增白剂生产废水含有苯及富含氨基、硝基、磺酸基等取代基团的苯衍生物,高浓度的三聚氯氰等有机卤代化合物,生产过程中产生的难降解有机副产品;该废水的含盐量高、氨氮高、难降解有机物浓度高、生物毒性强、可生化性差,是典型的高污染物浓度、难降解有机化工废水,未经有效处理排放,将对环境造成严重的污染。因此有效的荧光增白剂生产废水生物处理方法的研究具有非常重要的现实意义。

目前,荧光增白剂生产废水的处理方法有很多,主要分为三类:铁碳微电解、湿式催化氧化法、臭氧氧化法、Fenton法等物化处理方法,A/O工艺、生物接触氧化工艺、SBR工艺、UASB工艺等传统生化处理方法,及物化-生化联合处理方法。物化处理工艺能够有效去除荧光增白剂废水中的难降解有机污染,但是处理成本非常高,且对氨氮无能为力;传统生化处理工艺难以承受高盐度、强生化毒性和高生物抑制性,且对难降解有机物的去除效果差;物化-生化联合处理方法是近年来荧光增白剂生产废水处理的主要发展方向,但是难以很好地平衡处理成本与处理效果、物化阶段有机物去除与生化阶段反硝化有机碳源供给等等之间的矛盾。因此成本低廉且能够有效去除难降解有机物和氨氮的荧光增白剂生产废水生物处理方法的研究和开发就显得非常必要。

发明内容

本发明的目的是克服现有技术的不足,提供一种针对荧光增白剂生产废水的生物处理系统及其方法。

针对荧光增白剂生产废水的生物处理系统包括集水池、絮凝槽、初沉池、调节池、生物膜反应器、膜生物反应器;集水池与絮凝槽、初沉池、调节池、生物膜反应器、膜生物反应器依次相连,生物膜反应器内依次设置有缺氧池、1#好氧池、2#好氧池、回流槽。

针对荧光增白剂生产废水的生物处理方法包括如下步骤:

1)荧光增白剂生产废水进入集水池,投加质量百分比为30%的稀硫酸或质量百分比为30%的氢氧化钠,使pH值达到6~9;

2)集水池废水通过泵提,以15~20t/h的流量连续进入絮凝槽,连续投加絮凝剂,投加量为28.5~38kg/h;废水自流进入初沉池3进行混凝反应沉淀4~6h,上清液自流进入调节池;

3)调节池废水通过泵提,以15~20t/h的流量进入生物膜反应器,生物膜反应器的总水力停留时间为75~100h,缺氧池与1#好氧池和2#好氧池的体积比为1∶2;缺氧池投加磷酸氢二钠补充磷源,投加浓度为50mg/L;出水自流进入1#好氧池,投加碳酸钠使氨氮比以CaCO3计的总碱度的比值为7.14,通过鼓风曝气维持其溶解氧浓度在2~4mg/L;出水自流进入2#好氧池,通过鼓风曝气维持其溶解氧浓度在5~7mg/L;出水进入回流槽,回流槽废水以回流比100~200%回流到缺氧池;

4)回流槽废水自流进入膜生物反应器,膜生物反应器水力停留时间为7.5~10h,投加碳酸钠补充碱度,使氨氮比以CaCO3计的总碱度的比值为7.14,通过鼓风曝气维持溶解氧浓度在1~2mg/L,维持活性污泥浓度8~12g/L,以排放泥水混合物形式排泥,排泥周期7天/次,每次排出泥水混合物15t;出水膜系统为浸没式膜系统,采用孔径0.1μm中空聚丙烯纤维膜,通过自吸泵以15~20t/h的流量出水,利用自来水在线自动反洗,清洗频率为8h/次,每次清洗3min,清洗流量10m3/h。

本发明通过混凝沉淀去除固体悬浮物中含有的难降解有机物和氨氮;利用固定生物膜技术使各处理单元的微生物互不干扰、功能专一:缺氧池水解酸化难降解有机物、去除大量COD,并释放氨氮,1#好氧池进一步去除COD,2#好氧池去除大量氨氮;利用膜生物反应器高污泥浓度、长污泥龄的特点,深度去除难降解有机物和氨氮。本发明提供的荧光增白剂生产废水的生物处理方法充分利用缺氧、好氧微生物的不同污染物去除功能,巧妙结合生物膜处理系统和膜生物反应器的工艺特点,能够低价高效地去除荧光增白剂生产废水中的难降解有机物和氨氮,实现达标排放的目标。