申请日2010.08.20

公开(公告)日2011.01.12

IPC分类号C02F9/14; C02F1/58

摘要

一种用于深度处理渗滤液尾水的脱氮剂及制备和使用方法,涉及一种用于深度处理渗滤液尾水的脱氮剂及处理方法。先将水泥∶氧化镁∶磷酸钠∶硅酸钠=10~3∶1∶1∶1质量比量取并混匀形成复合原料,然后将复合原料∶水=1~3∶1混合搅拌1~3d得到的混合液静置3h,取沉淀物干化,制成10~60目颗粒状脱氮剂。将脱氮剂填入底部为碎石层的柱体中,形成可渗透反应柱,然后在其上方持续喷洒渗滤液尾水,控制进水负荷为0.9~1.2mL·g-1·d-1,出水总氮和氨氮浓度在进水30d内可达到GB 16889-2008一级排放标准(总氮浓度≤40mg/L、氨氮浓度≤25mg/L),最后脱氮剂通过高温灼烧1h再生。本发明脱氮剂的原料来源广泛,成本低廉,制作工艺简单,基建和运行费用低,操作维护方便,耐冲击负荷强,可广泛用于深度处理渗滤液尾水。

权利要求书

1.一种用于深度处理渗滤液尾水的脱氮剂,其特征在于,由3~10份质量的普通硅酸盐水泥、1份质量氧化镁、1份质量磷酸钠和1份质量硅酸钠混合均匀得到,该脱氮剂密度为2.0~2.5g/cm3、比表面积为10~50m2/g、孔隙率为15~25%、粒径为10~60目。

2.权利要求1所述的一种用于深度处理渗滤液尾水的脱氮剂的制备方法,其特征在于,先量取普通硅酸盐水泥∶氧化镁∶磷酸钠∶硅酸钠=3~10∶1∶1∶1份质量,混合均匀成为复合原料,然后在复合原料中加水搅拌1~3d得到混合液,水的加入量为上述复合原料总重量的1~3倍重,再将混合液静置3h,取沉淀物进行烘干或晒干得到干化物,最后将干化物制成10~60目颗粒状物即为脱氮剂。

3.权利要求1所述的一种用于深度处理渗滤液尾水的脱氮剂的使用方法,其特征在于,

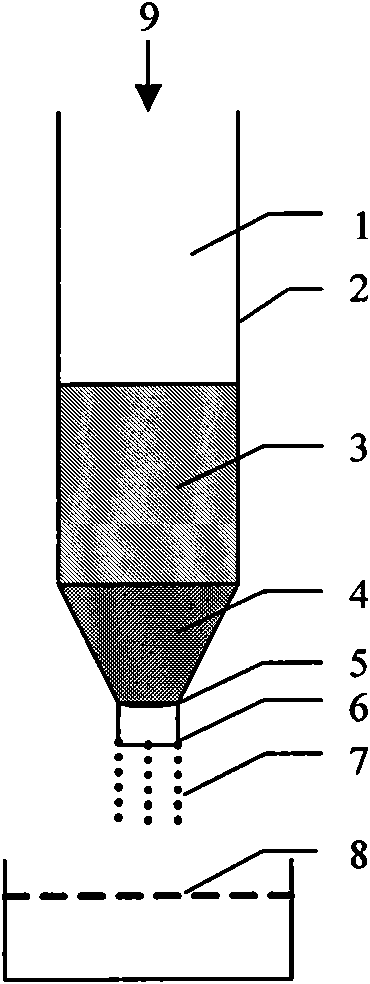

A、首先构建可渗透反应柱柱体,该柱体由上段柱体和下段柱体构成,上段柱体的高度为0.8~1.0m,横断面形状为圆形或矩形或正方形,上段柱体内装填高度为0.4~0.6m的脱氮剂,构成可渗透反应层;下段柱体为漏斗形状,高度为0.2~0.3m,装填碎石形成澄清出水的碎石层;

B、在可渗透反应层上方,通过喷头喷洒方式持续将渗滤液尾水加入可渗透反应层,渗滤液尾水为经生物处理后的总氮为400~1200mg/L、氨氮为400~1200mg/L、氮为100~300mg/L的渗滤液尾水,控制进水负荷为每克脱氮剂每天进水体积0.9~1.2mL,经过10~30d处理,下段柱体的碎石层出水的总氮和氨氮浓度达到GB 16889-2008一级排放标准;

C、当碎石层出水的总氮和氨氮浓度不能达到一级排放标准时,取出已失效的脱氮剂,放入马弗炉中900℃下灼烧1h进行再生后重复使用。

说明书

一种用于深度处理渗滤液尾水的脱氮剂及制备和使用方法

技术领域

本发明为一种用于深度处理渗滤液尾水的脱氮剂及处理方法,属于污水处理技术领域。

背景技术

目前,我国城市生活垃圾的处理以填埋为主,垃圾清运量的90%以上运往填埋场处理。我国现有填埋场近千座,日产渗滤液4~8万吨。垃圾填埋场渗滤液的达标处理是维持垃圾填埋场安全稳定运行的关键。生物处理法由于其经济性和实用性,成为渗滤液处理的主要手段。然而,经生物处理后的渗滤液尾水的COD、氨氮和总氮浓度仍是《生活垃圾填埋场污染控制标准》(GB16889-2008)一级排放标准的几到几十倍,且BOD浓度几乎为零。因此,物化法是深度处理渗滤液生物处理尾水实现其达标排放的可行化技术首选。

氨氮的传统物化去除方法主要有化学沉淀法、氨氮吹脱法、离子交换法、反渗透法、高级氧化法等;硝酸盐氮的传统物化去除方法主要有化学脱氮法、电渗析法、离子交换法、反渗透法、催化脱氮法等。氨氮吹脱法虽能获得良好的氨氮处理效果,但难以做到一次性处理到达标排放,且吹脱出来的氨气还需再次处理。离子交换法、反渗透法及者氧化法等传统的物化去除方法对进水水质有较高的要求,因此采用这些方法均无法达到对渗滤液的良好去除。并且化学沉淀法、反渗透法、氧化法、化学脱氮法及电渗析法等传统物化处理方法成本十分昂贵,因此,尽管采用以上方法处理渗滤液生物处理尾水可以取得较好的效果,大部分填埋场却很少甚至没有采用物化深度处理,就将未达标的渗滤液尾水排入自然水体,从而带来一系列的环境问题,如水体富营养化。因此,开发低成本、高效率、污染小的新型深度处理技术,对完善垃圾填埋技术和垃圾渗滤液处理技术,改善垃圾填埋场周边地区环境质量,保护环境生态和人体健康,有着重大的科研和实用意义。采用水泥复合材料处理渗滤液尾水已有专利(一种用水泥基复合材料深度净化生活垃圾渗滤液难降解尾水的方法)报导,证实了来源广泛、成本低廉的水泥对渗滤液氨氮有一定的去除效果,但水泥对渗滤液总氮的去除研究鲜见报导,因此,有必要深入研究水泥对渗滤液总氮的去除,开发出深度处理渗滤液尾水总氮的高效低廉的脱氮剂(含有水泥成分)。

发明内容

为克服以上技术存在的问题,本发明旨在提供一种用于深度处理渗滤液尾水的脱氮剂及处理方法。本发明的另外一个目的是公开这种脱氮剂的制备方法和应用。

本发明中的脱氮剂是通过以下技术方案予以实现的:先将普通硅酸盐水泥∶氧化镁∶磷酸钠∶硅酸钠=10∶1∶1∶1~3∶1∶1∶1质量比量取并混合均匀形成复合原料,然后将复合原料加水,搅拌1~3d得到混合液,水的加入量为上述原料总质量的1~3倍重,然后将混合液静置3h,取沉淀物进行烘干和晒干得到干化物,最后将干化物制成10~60目颗粒状物即为脱氮剂。该脱氮剂密度为2.0~2.5g/cm3、比表面积10~50m2/g、孔隙率15~25%、具有良好吸附性能及可与氨氮、硝酸盐氮发生水化反应等性质的脱氮剂。

使用本发明中的脱氮药剂处理渗滤液尾水的处理方法和步骤如下:

A、首先构建可渗透反应柱柱体,该柱体由上段柱体和下段柱体构成,上段柱体高度为0.8~1.0m,横断面为矩形或圆形或正方形,脱氮剂装填0.4~0.6m成为可渗透反应层;下段柱体为漏斗形状,高度0.2~0.3m,装填碎石形成澄清出水碎石层;

B、然后在可渗透反应层上方,通过喷头喷洒方式持续加入渗滤液尾水,渗滤液尾水为经生物处理后的总氮为400~1200mg/L、氨氮为400~1200mg/L、氮为100~300mg/L的渗滤液尾水,控制进水负荷为每克脱氮剂每天进水体积0.9~1.2mL(0.9~1.2mL·g-1·d-1),经过10~30d处理,反应柱出水总氮和氨氮浓度达到GB 16889-2008一级排放标准。

C、当反应柱出水的总氮和氨氮浓度不能达到一级排放标准时,取出已失效的脱氮剂,放入马弗炉中900℃下灼烧1h进行再生后重复使用。

本发明的原理主要有:水泥水化反应过程中3CaO·SiO2(C3S)、2CaO·SiO2(C2S)、3CaO·Al2O3(C3A)和4CaO·Al2O3·Fe2O3可与硝酸盐类以及亚硝酸盐类物质发生水化反应,在水泥颗粒表面生成水化产物,从而硝酸盐氮得到了去除。水泥在水化过程中会生成大量的Ca(OH)2,导致填料pH极高,部分氨氮可通过吹脱作用得到去除。水泥在水化主要产物为CSH、Ettringite和AFm族,其可通过离子交换吸附作用,吸附氨氮或转化氨氮为硝酸盐氮。为改善混凝土的渗透性能,可添加各种混凝土外加剂。常用的混凝土外加剂有碳酸钠、硅酸钠、磷酸钠、氧化铁、氧化镁等,分别对混凝土可起到缓凝、破坏、膨胀等作用。

本发明有益的效果:

1.由于本发明的脱氮剂有碳酸钠、硅酸钠、磷酸钠、氧化铁、氧化镁等,分别对混凝土起到缓凝、破坏、膨胀等作用,因此脱氮剂颗粒比表面积10~50m2/g,孔隙率15~25%、具有良好的吸附性能及可与硝酸盐氮、氨氮发生复杂的水化反应等性质,该药剂对氨氮及硝酸盐氮具有良好的处理效果,用于处理总氮、氨氮分别为400~1200mg/L、200~300mg/L的渗滤液尾水时,控制进水负荷为0.9~1.2mL·g-1·d-1,反应柱出水总氮和氨氮浓度在进水30d内可达到GB16889-2008一级排放标准。

2.由于本发明的脱氮剂有氧化镁、磷酸钠及硅酸钠对混凝土可起到缓凝、破坏、膨胀等作用,因此作为反应层填料可保持良好的可渗透性能而不凝结。