申请日2011.12.23

公开(公告)日2012.06.27

IPC分类号C02F3/30; C02F9/14

摘要

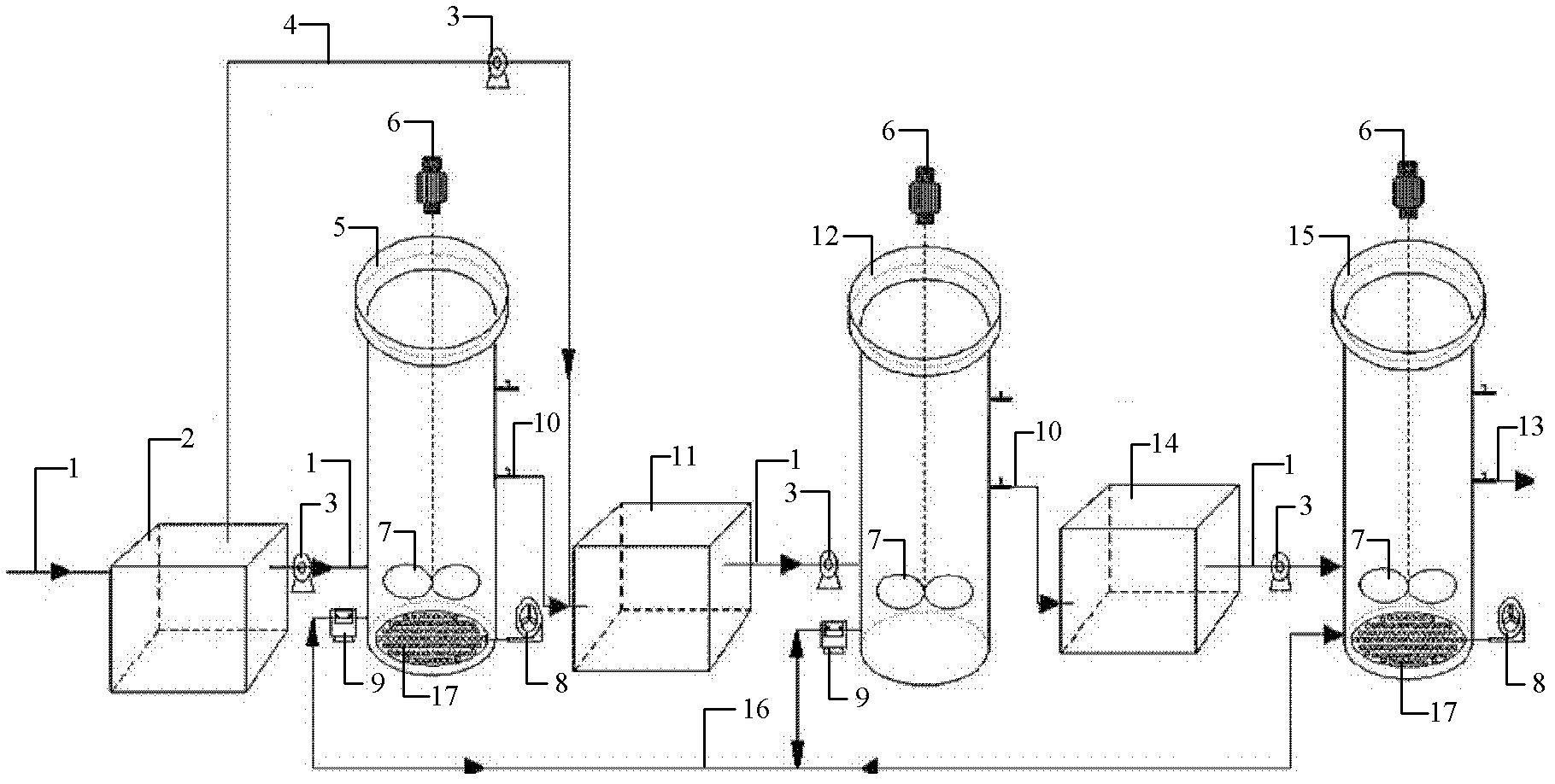

本发明提供一种对垃圾渗滤液进行深度脱氮处理的装置及方法,该装置由多个SBR反应器、进水调节池与辅助调节池构成,在SBR反应器中设有搅拌机构,进水调节池与第一SBR反应器相连通,辅助调节池与相邻的两个SBR反应器相连通,多个SBR反应器通过污泥管相连通。应用上述装置的方法分为:原水在第一SBR反应器中进行反硝化、硝化反应与沉淀,其出水与原水混合后在第二SBR反应器中进行反硝化与沉淀,反应结束后,将第一SBR反应器和第二SBR反应器中的污泥注入第三SBR反应器中,第二SBR反应器的出水在第三SBR反应器中进行硝化、反硝化与沉淀,排水结束后其内部污泥回流。本发明在不添加任何有机碳源的条件下,实现利用原水中的有机碳源对垃圾渗滤液进行深度脱氮的目的。

权利要求书

1.一种对垃圾渗滤液进行深度脱氮处理的装置,由多个SBR反应 器、进水调节池与多个辅助调节池构成,在所述SBR反应器的内部设有 搅拌机构,其特征在于,多个所述SBR反应器相串联,所述进水调节池 与所述第一SBR反应器相连通,所述辅助调节池与相邻的两个所述SBR 反应器相连通,多个所述SBR反应器通过污泥管相连通。

2.根据权利要求1所述的对垃圾渗滤液进行深度脱氮处理的装置, 其特征在于,所述SBR反应器分为第一SBR反应器、第二SBR反应器 与第三SBR反应器,所述辅助调节池分为第一辅助调节池与第二辅助调 节池,所述第一辅助调节池的两端分别与所述第一SBR反应器以及所述 第二SBR反应器相连接,所述第二辅助调节池的两端分别与所述第二 SBR反应器以及所述第三SBR反应器相连接,在所述第一SBR反应器 通过所述污泥管与所述第二SBR反应器以及所述第三SBR反应器相连 通。

3.根据权利要求2所述的对垃圾渗滤液进行深度脱氮处理的装置, 其特征在于,所述进水调节池通过分流水管与所述第一辅助调节池相连 通。

4.根据权利要求3所述的对垃圾渗滤液进行深度脱氮处理的装置, 其特征在于,所述第一SBR反应器以及所述第三SBR反应器还分别和 曝气机构相连接,所述曝气机构设置在第一SBR反应器以及所述第三 SBR反应器的底部。

5.根据权利要求4所述的对垃圾渗滤液进行深度脱氮处理的装置, 其特征在于,在所述第一SBR反应器以及所述第二SBR反应器的底部 还分别设有污泥泵,所述第一污泥泵以及所述第二污泥泵分别均是设置 在所述污泥管的管路上。

6.一种应用权利要求1所述装置,对垃圾渗滤液进行深度脱氮处理 的方法,包括以下步骤:

(1)原水在第一SBR反应器中依次进行反硝化与硝化反应,当硝 化反应结束后进入沉淀阶段;

(2)第一SBR反应器的出水注入第一辅助调节池中,并与原水按 比例混合后注入第二SBR反应器中;

(3)混合液在第二SBR反应器中进行反硝化结束后进入沉淀阶段;

(4)当第一SBR反应器与第二SBR反应器完成沉淀阶段后,分别 将活性污泥注入第三SBR反应器中;

(5)第二SBR反应器的出水通过第二辅助调节池注入第三SBR反 应器中,并依次进行硝化与反硝化反应后,进行沉淀与排水;

(6)排水结束后,其内部的污泥回流至第一SBR反应器与第二SBR 反应器中,反应周期结束。

7.根据权利要求6所述的对垃圾渗滤液进行深度脱氮处理的方法, 其特征在于,在步骤(1)中,在缺氧条件下,反应器中的反硝化菌在搅 拌状态下利用原水中的有机碳源进行反硝化,当反硝化结束时,停止搅 拌,进行曝气,反应器进入硝化阶段,当硝化结束,停止曝气,进入沉 淀阶段。

8.根据权利要求6所述的对垃圾渗滤液进行深度脱氮处理的方法, 其特征在于,在步骤(3)中,打开搅拌器进行缺氧搅拌,反应器中的反 硝化菌将利用原水中的碳源进行反硝化,当反硝化结束时,停止搅拌, 进入沉淀阶段。

9.根据权利要求6所述的对垃圾渗滤液进行深度脱氮处理的方法, 其特征在于,在步骤(5)中,第三SBR反应器采用间歇曝气与间歇搅 拌进行硝化与反硝化反应,硝化结束时,停止曝气,继续搅拌,当系统 反硝化结束时,停止搅拌,进入沉淀阶段,最后排水。

10.根据权利要求9所述的对垃圾渗滤液进行深度脱氮处理的方法, 其特征在于,在步骤(6)中,第三SBR反应器排水后开始闲置,然后 其内部的污泥通过污泥泵回流至第一SBR反应器与第二SBR反应器中。

说明书

对垃圾渗滤液进行深度脱氮处理的装置及方法

技术领域

本发明涉及污水生物处理领域,尤其是一种对垃圾渗滤液进行深度 脱氮处理的装置及方法。

背景技术

随着我国城市生活垃圾产量的不断增加,由于垃圾卫生填埋所产生 的垃圾渗滤液的数量与日俱增,已经对我国的水环境造成了严重的威胁, 如何经济高效的处理垃圾渗滤液,一直是我国水处理工作者研究的难点 和热点。垃圾渗滤液对水体危害巨大的一个重要因素是渗滤液中含有大 量高氨氮,因此,如何实现真正意义上的脱氮是解决渗滤液对环境的危 害问题的关键。

SBR反应器由于其反应器构造简单,反应推动力大,耐冲击负荷, 操作灵活多变,为间歇运行等特点,特别适用于垃圾渗滤液等产量相对 较小却水质特殊的工业废水。但传统的SBR进水-曝气-静沉-排水-闲置 的操作模式只是将氮素的形态进行了转变,并没有实现真正意义上的脱 氮。有些研究者在曝气阶段后加入搅拌阶段进行脱氮,但由于曝气阶段 消耗了系统中绝大多数的有机碳源,需要外加碳源提供反硝化电子供体, 不仅浪费了原水中的有机碳源,还增加了处理成本。此外,由于绝大多 数有机物被异养菌利用造成其大量生长,不仅缩短了泥龄,增加了污泥 处理的费用,还不利于硝化细菌的保持和富集。

发明内容

针对上述技术的不足之处,本发明提供一种可解决垃圾渗滤液处理 难、脱氮难的问题,还可以提高原水中碳源的利用率并达到深度脱氮的 对垃圾渗滤液进行深度脱氮处理的装置及方法。

为实现上述目的,本发明提供一种对垃圾渗滤液进行深度脱氮处理 的装置,包括多个SBR反应器、进水调节池与多个辅助调节池,在所述 SBR反应器的内部设有搅拌机构,多个所述SBR反应器相串联,所述进 水调节池与所述第一SBR反应器相连通,所述辅助调节池与相邻的两个 所述SBR反应器相连通,多个所述SBR反应器通过污泥管相连通。

所述SBR反应器分为第一SBR反应器、第二SBR反应器与第三SBR 反应器,所述辅助调节池分为第一辅助调节池与第二辅助调节池,所述 第一辅助调节池的两端分别与所述第一SBR反应器以及所述第二SBR 反应器相连接,所述第二辅助调节池的两端分别与所述第二SBR反应器 以及所述第三SBR反应器相连接,在所述第一SBR反应器通过所述污 泥管与所述第二SBR反应器以及所述第三SBR反应器相连通。

所述进水调节池通过分流水管与所述第一辅助调节池相连通。

所述第一SBR反应器以及所述第三SBR反应器还分别和曝气机构 相连接,所述曝气机构设置在第一SBR反应器以及所述第三SBR反应 器的底部。

在所述第一SBR反应器以及所述第二SBR反应器的底部还分别设 有污泥泵,所述第一污泥泵以及所述第二污泥泵分别均是设置在所述污 泥管的管路上。

本发明同时还提供一种对垃圾渗滤液进行深度脱氮的处理方法,包 括以下步骤:

(1)原水在第一SBR反应器中依次进行反硝化与硝化反应,当硝 化反应结束后进入沉淀阶段;

(2)第一SBR反应器的出水注入第一辅助调节池中,并与原水按 比例混合后注入第二SBR反应器中;

(3)混合液在第二SBR反应器中进行反硝化结束后进入沉淀阶段;

(4)当第一SBR反应器与第二SBR反应器完成沉淀阶段后,分别 将活性污泥注入第三SBR反应器中;

(5)第二SBR反应器的出水通过第二辅助调节池注入第三SBR反 应器中,并依次进行硝化与反硝化反应后,进行沉淀与排水;

(6)排水结束后,其内部的污泥回流至第一SBR反应器与第二SBR 反应器中,反应周期结束。

在步骤(1)中,在缺氧条件下,反应器中的反硝化菌在搅拌状态下 利用原水中的有机碳源进行反硝化,当反硝化结束时,停止搅拌,进行 曝气,反应器进入硝化阶段,当硝化结束,停止曝气,进入沉淀阶段。

在步骤(3)中,打开搅拌器进行缺氧搅拌,反应器中的反硝化菌将 利用原水中的碳源进行反硝化,当反硝化结束时,停止搅拌,进入沉淀 阶段。

在步骤(5)中,第三SBR反应器采用间歇曝气与间歇搅拌进行硝 化与反硝化反应,硝化结束时,停止曝气,继续搅拌,当系统反硝化结 束时,停止搅拌,进入沉淀阶段,最后排水。

在步骤(6)中,第三SBR反应器排水后开始闲置,然后其内部的 污泥通过污泥泵回流至第一SBR反应器与第二SBR反应器中。

与现有技术相比,本发明具有以下优点:

本发明提供的处理装置采用三级SBR系统,在不添加任何有机碳源 的条件下,利用原水中的有机碳源,达到对垃圾渗滤液进行深度脱氮的 目的,从而去除掉原水中95%以上的总氮,还可以实现大幅度的污泥减 量,进一步降低处理成本。

本发明提供的处理方法能够使原水中的有机碳源为电子供体进行反 硝化,在不添加任何碳源的条件下,使总氮的去除率可达到95%以上, 大幅度的提高了原水中碳源的利用率,降低了处理成本。另外,在实施 过程中,反应器中不存在好氧的异养菌生存的环境,联合垃圾渗滤液毒 性的抑制作用,反应器中的活性污泥将保持动态平衡,增长缓慢,实现 了高效的污泥减量,进一步降低了处理成本。