申请日2012.10.09

公开(公告)日2013.04.10

IPC分类号F17D1/14

摘要

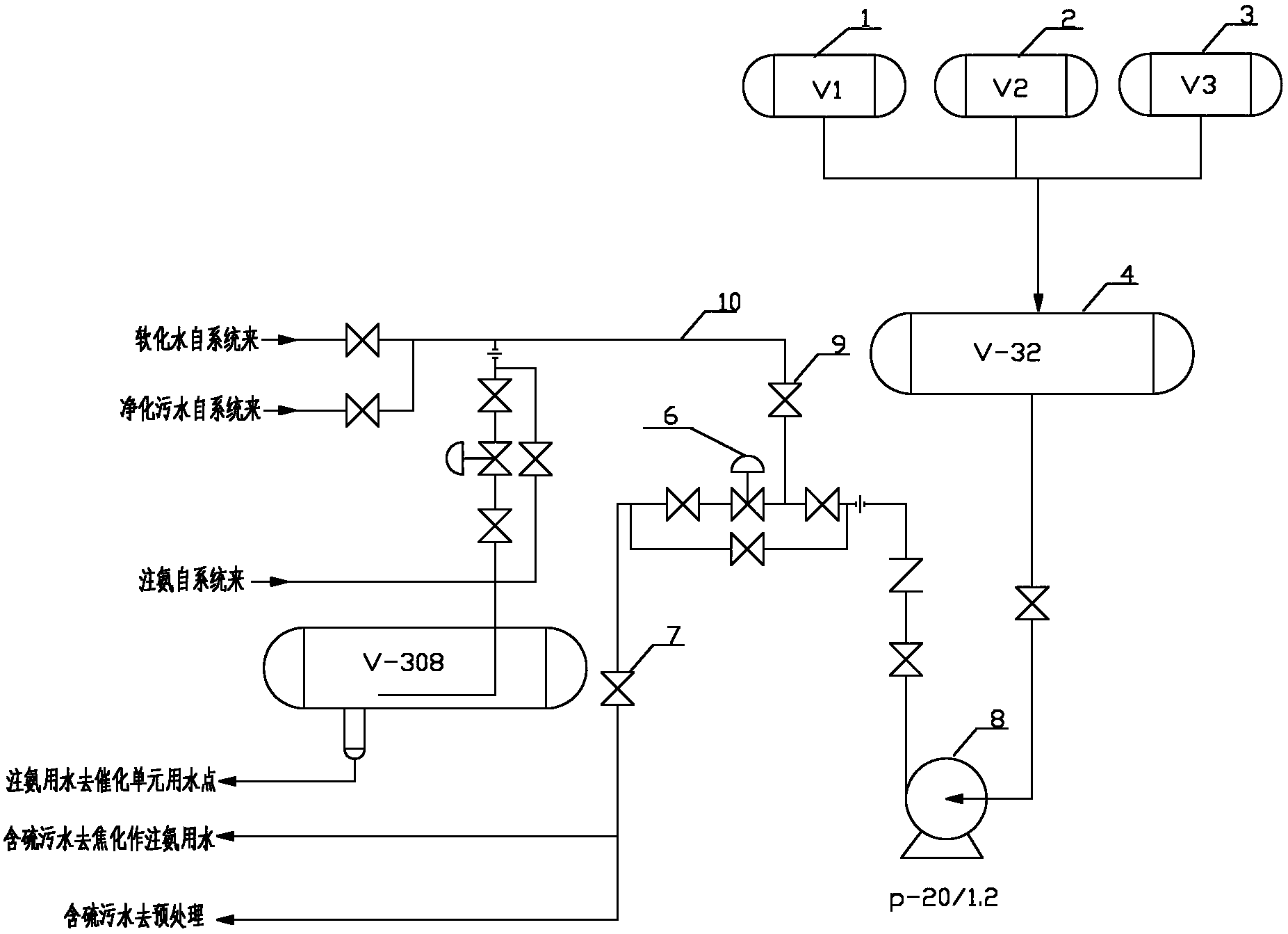

本实用新型涉及一种常减压蒸馏系统的含硫污水再利用装置,包括V1污水储罐、V2污水储罐和V3污水储罐分别与2#装置原料污水储罐连通和常减压含硫污水泵,其特征是:所述常减压含硫污水泵出口控制阀前连接一条污水再利用管线,所述管线另一端与催化注氨水控制阀连接。有益效果:针对2#联合装置的含硫污水利用情况做了部分改进。根据2#常减压单元整体污水水质较好的情况,将催化注氨也由净化污水改用2#常减压污水,一方面可以减少常减压外排污水量4.5t/h,另一方面降低了预处理装置的污水处理负荷,从而减少了这部分污水的处理费用。

权利要求书

1.一种常减压蒸馏系统的含硫污水再利用装置,包括V1污水储罐、 V2污水储罐和V3污水储罐分别与2#装置原料污水储罐连通和常减压含硫 污水泵,其特征是:所述常减压含硫污水泵出口控制阀前连接一条污水再 利用管线,所述管线另一端与催化注氨水控制阀连接。

2.根据权利要求1所述的常减压蒸馏系统的含硫污水再利用装置, 其特征是:所述管线直径为DN=40mm-50mm。

3.根据权利要求1或2所述的常减压蒸馏系统的含硫污水再利用装 置,其特征是:所述管线通过室外管架支撑。

4.根据权利要求3所述的常减压蒸馏系统的含硫污水再利用装置, 其特征是:所述管线材质为无缝钢管。

说明书

常减压蒸馏系统的含硫污水再利用装置

技术领域

本实用新型属于炼油工艺,尤其涉及一种常减压蒸馏系统的含硫污水再利用装置。

背景技术

常减压蒸馏是常压蒸馏和减压蒸馏在习惯上的合称,常减压蒸馏基本属于物理过程,原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品,这些油有的经调和、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料,因此,常减压蒸馏系统又被称为原油的一次加工,包括三个工序:原油的脱盐、脱水;常压蒸馏;减压蒸馏。常减压蒸馏系统产品主要作为下游生产装置的原料,包括石脑油、煤油、柴油、蜡油、渣油以及轻质馏分油等。通常的常减压蒸馏系统分为1#联合装置和2#联合装置。其中2#联合装置的含硫污水(简称污水)来源包括:1、常减压单元的初馏塔顶、常压塔顶及减压塔顶馏出物冷却后的切水即图2中的V1污水储罐,该部分水质相对较好,硫化物、COD、油等含量较低,一部分作为单元自用洗涤水,一部分泵入污水预处理系统。2、主要部分来自催化单元主、副分馏塔顶油气冷凝冷却后的切水即图2中的V2污水储罐,以及催化压缩富气和液态烃回流冷凝冷却后的切水,流量大,含硫量、COD含量高,带瓦斯较多等,该污水全部进入污水预处理系统。3、第三部分来自焦化单元的分馏塔顶油气冷凝冷却后的切水,以及焦化压缩富气和液态烃回流冷凝冷却后的切水即图2中的V3污水储罐,这部分污水含焦粉多,含硫量、COD含量相当高,带瓦斯较多且波动非常大,该污水经过滤器过滤后全部进入污水预处理系统。2#联合装置的污水,水量大、带烃多、带焦粉多等因素直接影响着污水汽提系统的长周期安稳运行,缩短了污水预处理系统的维修周期、影响其正常、平稳运行。

实用新型内容

本实用新型是为了克服现有技术中的不足,提供一种常减压蒸馏系 统的含硫污水再利用装置,针对2#联合装置的含硫污水利用情况做了部分改进,解决了2#联合装置污水,水量大、带烃多、带焦粉多等因素影响污水汽提系统长周期安稳运行的问题,可以实现污水预处理系统的长周期、正常、平稳运行。

本实用新型为实现上述目的,通过以下技术方案实现,一种常减压蒸馏系统的含硫污水再利用装置,包括V1污水储罐、V2污水储罐和V3污水储罐分别与2#装置原料污水储罐连通和常减压含硫污水泵,其特征是:所述常减压含硫污水泵出口控制阀前连接一条污水再利用管线,所述管线另一端与催化注氨水控制阀连接。

所述管线直径为DN=40mm-50mm。

所述管线通过室外管架支撑。

所述管线材质为无缝钢管。

有益效果:针对2#联合装置的含硫污水利用情况做了部分改进。根据2#常减压单元整体污水水质较好的情况,将催化注氨也由净化污水改用2#常减压污水,一方面可以减少常减压外排污水量4.5t/h,另一方面降低了预处理装置的污水处理负荷,从而减少了这部分污水的处理费用。