申请日2013.01.16

公开(公告)日2014.07.16

IPC分类号C02F9/06

摘要

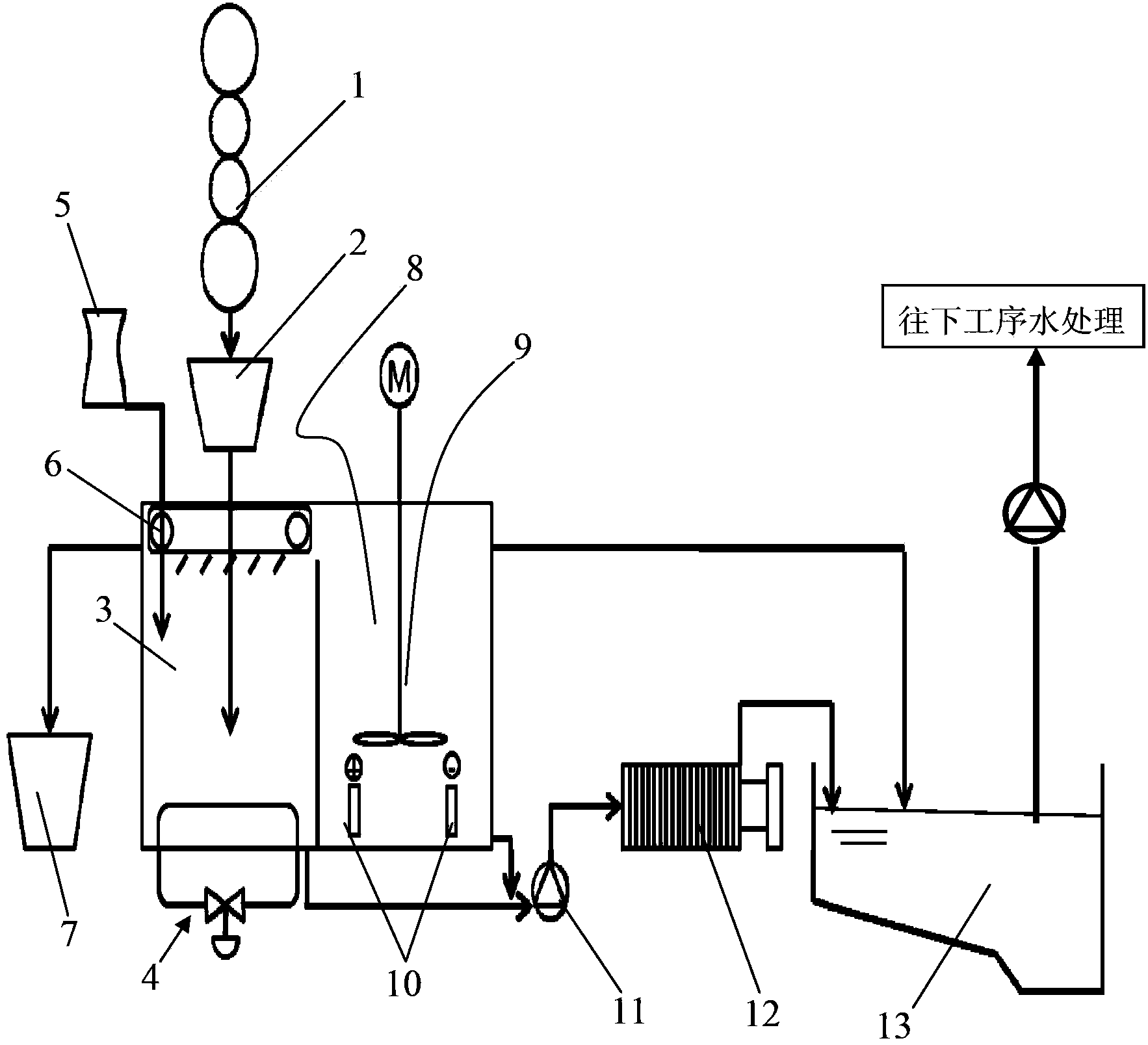

本发明是一种冲洗污水的预处理方法及系统,所述系统包括:收集槽,通过连接管道接收被冲洗机组的冲洗污水;回收箱,其内腔顶部布置有撇油器,并通过管道连接一个集油槽,回收箱底部安装有蒸汽盘管;酸化剂添加罐,通过管道与所述回收箱连接,以向回收箱添加酸化剂;沉淀箱,与回收箱相邻设置并上部相连通,沉淀箱内设有搅拌机和电极板;泥浆泵,通过管道与回收箱和沉淀箱的底部连接;以及压滤机,通过管道分别与所述泥浆泵和污水坑连接。所述方法通过上述系统实施,包括污水收集、污水加热、酸化破乳、撇油、废油回收、电絮凝、搅拌、沉淀、压滤以及排放步骤。本发明可将冲洗污水中的油泥、铁皂的去除干净,使冲洗水能够正常排放到下工序处理。

权利要求书

1.一种冲洗污水的预处理系统,包括:收集槽,通过连接管道接收被冲洗 机组的冲洗污水;回收箱,其内腔顶部布置有撇油器,接收来自收集槽的冲洗 污水,并通过管道连接一个集油槽,回收箱底部安装有蒸汽盘管以提供循环蒸 汽;酸化剂添加罐,通过管道与所述回收箱连接,以向回收箱添加酸化剂;沉 淀箱,与回收箱相邻设置并通过隔板隔开以使沉淀箱和回收箱上部相连通,沉 淀箱内设有搅拌机和电极板;泥浆泵,通过管道与回收箱和沉淀箱的底部连接; 以及压滤机,通过管道分别与所述泥浆泵和污水坑连接。

2.根据权利要求1所述的冲洗污水的预处理系统,其特征在于,所述酸化 剂为硫酸、盐酸、硝酸其中任一种。

3.根据权利要求2所述的冲洗污水的预处理系统,其特征在于,所述酸化 剂采用质量单位为65%wt的浓硝酸。

4.根据权利要求1所述的冲洗污水的预处理系统,其特征在于,所述电极 板由金属材质构成。

5.根据权利要求4所述的冲洗污水的预处理系统,其特征在于,所述金属 材质为铁、铝材料。

6.一种冲洗污水的预处理方法,包括以下步骤:

污水收集:使冲洗机组后的带有油泥的污水经过收集槽,并收集至回收箱;

污水加热:通过铺设在回收箱底部的蒸汽盘管提供循环蒸汽对回收箱内被 收集的污水进行加热;

酸化破乳:通过酸化剂添加罐向回收箱内污水中添加酸化剂,以调节污 水PH值,使其发生油水分离;

撇油、废油回收:将油水分离后的浮到表层的油分以及被油分包裹的细小 微粒通过撇油器将其撇除,并收集到集油槽中,以便回收综合处理;

电絮凝:使撇除浮油后的污水通过隔板溢流至沉淀箱,并通过沉淀箱内设 置的电极板的电场作用使污水被去除悬浮态和胶体态污染物质,并形成胶体和 微絮体,最终聚结成较大的絮体沉淀;

搅拌:通过在沉淀箱中的搅拌机对污水进行搅拌;在电极板通电后,开启 搅拌机使其低速运转;

沉淀、压滤:经过电凝聚处理后,使凝聚的杂质沉淀到沉淀箱的底部连同 回收箱中经油水分离后的沉淀通过泥浆泵送往压滤机压滤进行固液分离;滤渣 压成泥饼后送走;以及

排放:由压滤机产生的压滤液和沉淀箱顶部的清液分别排入和溢流至污水 坑;并进一步送往水处理的下工序进行后续的处理。

7.根据权利要求2所述的冲洗污水的预处理方法,其特征在于,加热污水 的温度为45℃—55℃。

8.根据权利要求6所述的冲洗污水的预处理方法,其特征在于,所述酸化 剂采用硫酸、盐酸、硝酸其中任一种。

9.根据权利要求8所述的冲洗污水的预处理方法,其特征在于,所述酸化 剂采用质量单位为65%wt的浓硝酸。

10.根据权利要求6所述的冲洗污水的预处理方法,其特征在于,所述调 节污水PH值为3.0以下。

11.根据权利要求6所述的冲洗污水的预处理方法,其特征在于,所述电 极板采用金属材质。

12.根据权利要求11所述的冲洗污水的预处理方法,其特征在于,所述金 属材质为铁、铝材料。

13.根据权利要求6所述的冲洗污水的预处理方法,其特征在于,优选搅 拌速度控制在30转/分钟以下。

说明书

冲洗污水的预处理方法及系统

技术领域

本发明涉及冶金机械中污水处理技术,尤其涉及一种冶金机械去污冲洗水 的预处理方法及系统。

背景技术

在冶金行业的生产现场,各类机械机组设备在生产或检修过程中,会用大 量工业水进行去污冲洗。例如,在对压缩机等大型机械机组设备解体检修过程 中,为了去除设备表面或内部的油污、粉尘、铁屑等杂质,接引工业水进行去 污冲洗,产生的冲洗污水经收集排入污水系统或接入冷却水回水系统,再经后 续处理后循环利用。再如,在轧钢生产中,剥落的铁粉或铁屑与乳化液结合后, 往往会形成絮状铁皂粘附在轧机机架内,一旦受振动或空气吹扫的影响,就会 掉落在带钢表面,极易造成异物压入造成轧后缺陷,因此会利用定修、操调时 间,使用高压水对机架内部冲洗,以清除粘附在设备上的絮状铁皂,冲洗污水 则通过污水泵排往下工序进行水处理。

上述的检修或生产过程中产生的冲洗污水,在排污过程中引发了一个新的 问题。污水中含有的油污、铁皂、颗粒杂质等会结合形成粘度较高的油泥,这 些油泥的组成成分非常复杂,其中包含有机物和无机物,用单一的物理、化学 方法很难将其从污水中分离出来。而这些油泥中的物质大多为长链分子,很容 易积附在排污泵的泵体内部或管道内壁,尤其是轧机冲洗的絮状铁皂,其为冷 凝态的乳化液和铁粉的结合物,粘度非常高,极易造成排水系统故障,严重时 甚至会造成整个污水排放管网的瘫痪。

如上所述,为了检修或生产需要,机械机组设备须用水去污冲洗;而冲洗 后的含油泥污水进入排放系统后,又会造成排污泵故障或污水管网故障。因此 业界一直在致力于能提供一种对冲洗污水进行预处理的方法及系统。

在中国发明专利申请第200510019081.0号中公开一种冷轧轧制乳化液污 水处理的方法及其系统,包括如下步骤:1)粗滤:从轧机排放的含油乳化液污 水由分配箱被送入调节池A、调节池B,送至纸带过滤机A、纸带过滤机B去除杂 质;2)进入循环箱除油,进入陶瓷膜超滤装置进行循环超滤,滤出液流入滤出 液收集池;3)用输送泵将滤出液抽至中和池进行中和,送到冷却塔A、冷却塔B 进行降温,降温后的水流至生物曝气池进行生物降解,降解后送到膜反应器, 经过膜反应器后的滤出液排放或回用。该方法可使处理后的乳化液污水中的含 油量≤10mg/l、悬浮物SS≤30mg/l、CODcr≤100mg/l;从而解决了冷轧乳化液 污水处理达标排放或回用问题。但该发明专利申请所涉及的主要是乳化液含油 污水的处理方法,其废液中不包含油泥,其技术方案是针对如何将废乳化液回 收处理,使之符合排放要求,并不能解决机械机组设备冲洗水中油泥堵塞管道 的问题。

发明内容

本发明的目的在于提供一种能分离并去除油泥的冲洗污水的预处理方法 及系统,可将冲洗污水中的油泥、铁皂去除干净,使冲洗水能够正常排放到下 工序进行综合处理。

根据本发明一方面提供一种冲洗污水的预处理系统,包括:收集槽,通过 连接管道接收被冲洗机组的冲洗污水;回收箱,其内腔顶部布置有撇油器,接 收来自收集槽的冲洗污水,并通过管道连接一个集油槽,回收箱底部安装有蒸 汽盘管以提供循环蒸汽;酸化剂添加罐,通过管道与所述回收箱连接,以向回 收箱添加酸化剂;沉淀箱,与回收箱相邻设置并通过隔板隔开以使沉淀箱和回 收箱上部相连通,沉淀箱内设有搅拌机和电极板;泥浆泵,通过管道与回收箱 和沉淀箱的底部连接;以及压滤机,通过管道分别与所述泥浆泵和污水坑连接。

根据本发明另一方面提供一种冲洗污水的预处理方法,包括以下步骤:

污水收集:使冲洗机组后的带有油泥的污水经过收集槽,并收集至回收箱;

污水加热:通过铺设在回收箱底部的蒸汽盘管提供循环蒸汽对回收箱内被 收集的污水进行加热;

酸化破乳:通过酸化剂添加罐向回收箱内污水中添加酸化剂,以调节污 水PH值,使其发生油水分离;

撇油、废油回收:将油水分离后的浮到表层的油分以及被油分包裹的细小 微粒通过撇油器将其撇除,并收集到集油槽中,以便回收综合处理;

电絮凝:使撇除浮油后的污水通过隔板溢流至沉淀箱,并通过沉淀箱内设 置的电极板的电场作用使污水被去除悬浮态和胶体态污染物质,并形成胶体和 微絮体,最终聚结成较大的絮体沉淀;

搅拌:通过在沉淀箱中的搅拌机对污水进行搅拌;在电极板通电后,开启 搅拌机使其低速运转;

沉淀、压滤:经过电凝聚处理后,使凝聚的杂质沉淀到沉淀箱的底部连同 回收箱中经油水分离后的沉淀通过泥浆泵送往压滤机压滤进行固液分离;滤渣 压成泥饼后送走;

排放:由压滤机产生的压滤液和沉淀箱顶部的清液分别排入和溢流至污水 坑;并进一步送往水处理的下工序进行后续的处理。

较佳地,加热污水的温度优选45℃—55℃。

较佳地,所述酸化剂采用硫酸、盐酸、硝酸。

较佳地,所述酸化剂采用质量单位为65%wt的浓硝酸。

较佳地,所述污水PH值优选3.0以下。

较佳地,所述电极板采用金属材质。

较佳地,所述金属材质优选铁、铝材料。

较佳地,优选搅拌速度控制在30转/分钟以下。

本发明的有益效果:本发明提供了一种机械机组设备冲洗污水的预处理方 法及其系统,利用酸化破乳、撇油、电凝聚、沉淀、压滤、固液分离等步骤, 将冲洗污水中的废油、铁粉、硅泥去除干净,实现澄清排放,使冲洗水能够正 常排放到下工序进行综合处理。采用发明方法,可有效地解决冲洗污水中含油 泥太多导致的污水泵损坏、污水管网堵塞等问题,减少设备维护成本,对环境 改善也有相应的积极作用。