申请日2012.10.23

公开(公告)日2014.05.07

IPC分类号C02F9/14

摘要

本发明涉及一种加工含酸原油废水的处理方法,用于含酸原油炼制过程中含环烷酸废水的处理。该法采用破乳-旋流除油-溶气气浮-臭氧氧化-MBBR-过滤组合工艺处理含酸原油炼制过程中电脱盐装置排出的含环烷酸废水,处理后的出水达标排放。该法可使含酸原油加工过程中的其它废水,如含油污水、含盐废水等的处理过程不再受到环烷酸的影响,对最终污水处理场的隔油、浮选、生化以及深度处理单元的稳定运行带来益处,从而解决了目前加工含酸原油废水不能达标以及生化处理发生泡沫的问题,并为污水回用提供了良好基础。

权利要求书

1.一种加工含酸原油废水的处理方法,包括如下过程:

(1)破乳,在酸性条件下投加破乳剂使废水中的环烷酸和石油类与水分离;

(2)旋流除油,破乳后的废水进行旋流除油处理;

(3)溶气气浮,旋流除油后的出水采用压力溶气气浮除去废水中石油类和环烷酸;

(4)臭氧氧化处理,将溶气气浮后的废水在管道混合器中与臭氧氧化剂充分混合后送入臭氧氧化装置处理;

(5)MBBR生化处理,臭氧氧化处理后的出水采用MBBR进行生化处理;

(6)过滤处理,MBBR生化处理后的废水经过滤脱除悬浮物后达标排放。

2.按照权利要求1所述的方法,其特征在于:步骤(1)所述的破乳是向废水中投加无机酸,调节废水的pH值至5~6;再投加20~80mg/L聚合氯化铝、聚合硫酸铝或聚铁等中的一种或几种无机絮凝剂,并投加3~10mg/L的聚丙烯酰胺有机絮凝剂作为助凝剂,控制絮凝沉降时间5~30min。

3.按照权利要求1所述的方法,其特征在于:步骤(2)所述的旋流除油处理采用带有多锥分离芯管的油水分离器,废水由油水分离器侧壁进入、由底部流出。

4.按照权利要求1所述的方法,其特征在于:步骤(3)所述溶气气浮处理采用回流比50%~100%的加压回流工艺,操作压力0.3~0.5Mpa。

5.按照权利要求1所述的方法,其特征在于:步骤(4)所述的臭氧氧化装置采用反应塔或接触氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。

6.按照权利要求1或5所述的方法,其特征在于:臭氧氧化剂的投加量为10~50 mg/L废水,投加的臭氧氧化剂气体入口浓度为50~120 mg/L,废水在反应塔或接触氧化池中的水力停留时间为10~60min。

7.按照权利要求6所述的方法,其特征在于:臭氧氧化剂的投加量为20~30mg/L废水,投加的臭氧氧化剂气体入口浓度为100~120 mg/L,废水在反应塔或接触氧化池中的水力停留时间为20~30min。

8.按照权利要求1所述的方法,其特征在于:步骤(5)所述的MBBR由反应区、沉淀区和曝气装置组成,器内装填常规活性炭或陶粒悬浮载体,载体装填量为器体有效容积的10%~30%。

9.按照权利要求1或8所述的方法,其特征在于:臭氧氧化处理后的出水在MBBR内的水力停留时间为3~12h,进水COD负荷为0.3~1.0 kgCOD/(m3·d)。

10.按照权利要求1所述的方法,其特征在于:步骤(6)所述的过滤采用传统砂滤器、多介质过滤器、纤维束、纤维球过滤器或采用流动床形式的流砂过滤器。

说明书

一种加工含酸原油废水的处理方法

技术领域

本发明涉及一种加工含酸原油废水的处理方法,适用于含酸原油炼制过程中电脱盐装置排出的含环烷酸废水的处理。

背景技术

随着原油的不断开发利用,重质原油的产量越来越大,其密度、粘度、硫含量、酸值随之上升。据近几年对原油市场的初步统计,全球含酸原油(酸值≥0.5 mgKOH/g)的产量已占到总开发量的5.5%,并在以年均0.3%的速度递增。由于原油资源的日益短缺以及含酸原油所具有的明显价格优势,对含酸原油的集中或规模化加工已成为炼化发展的趋势。与此同时,随着我国国民经济的迅速发展,能源需求的增加与石油资源短缺的矛盾将越发突出,从石油资源的来源、原油性质的变化以及提高经济效益等方面的综合考虑,中国石化产业都将面临加工含酸原油的形势。首先,国内含酸原油的品种和数量在呈上升趋势,胜利、辽河、克拉玛依三个老油田均属于含酸油田,开采量不断增加;北疆、渤海、蓬莱油田等原油酸值均已超过3.0 mgKOH/g。其次,随着我国对国外原油进口依存度的增加、全球原油重质化的趋势以及原油价格的不断飙升和含酸原油的低位价格优势,越来越多的炼化企业将面临着集中加工或增大对含酸等原油的掺炼比例。如金陵石化、茂名石化、镇海炼化、广州石化、惠州炼化、泰州石化等沿海沿江企业已开始掺炼多巴、魁托、巴西马林等含酸原油,且有不断提高掺炼比的趋势。

据相关调查和分析检测,含酸原油中的酸性组分以一元羧酸为主,同时富含不饱和羧酸和环烷酸(1~6个环)。其中环烷酸约占总酸量的67%~82%,主要集中在405℃和505℃的馏分油中;而低分子环烷酸主要是环戊烷的衍生物,分子量在很大范围内变化,主要集中在柴油及减压塔各侧线馏分中。基于此分析,含酸原油加工不仅会造成常减压蒸馏和焦化等装置的设备腐蚀,而且将导致电脱盐装置排水乳化严重、环烷酸浓度增加以及伴之而来的污水处理场达标和发泡等问题。首先,含酸原油进入电脱盐装置后,由于原油中的环烷酸具有较高乳化性,加之原油盐含量较高,将导致电脱盐排水乳化加重、石油类含量高、除油效率下降等问题。其次,在电脱盐阶段,原油中的部分环烷酸会溶解、乳化、分散到电脱盐废水中,致使废水中的难生物降解性有机组分增加,导致后续生化处理COD去除率下降、污水处理场出水不能达标以及泡沫多等问题。如对国内某加工含酸原油为主的炼化企业污水场进行水质检测,外排水中环烷酸所构成的COD达到60mg/L以上,是造成其污水不能达标排放的主要原因。

目前国内外对含酸原油炼制废水主要采用混合处理和分质处理两种方式。混合处理方式是将各生产装置产生的含油污水、含盐污水、含硫污水汽提净化水、生活污水等进行集中处理,所采用的处理方法以隔油-浮选-酸化水解-生物法组合工艺为主,如某企业采用的“平流隔油-斜板隔油-两级溶气气浮-均质调节-一级酸化水解-CASS-二级酸化水解-BAF”等。然而尽管处理工艺流程较长,分别采用了两级隔油、两级浮选、两级酸化水解和两级生化单元,但由于含酸原油废水中含有大量的难生物降解、呈发泡性质的环烷酸,不仅使最终排水中的化学需氧量(COD)无法满足达标排放要求,且会给生化曝气池(鼓风)带来严重的泡沫,影响视觉和感官。分质处理方式是将各生产废水分成低浓度含油污水和高浓度含盐污水(主要包括电脱盐排水、油罐区切水等)两个系列,以期达到含油污水处理后回用、含盐污水处理后达标排放的目的。目前采用的两个系列处理流程大体相似,均以“隔油-浮选-生化”为主,后续辅以“BAF-过滤”或“MBR-活性炭吸附”等组合流程。然而根据调查,含油污水系列处理后出水水质较好,但含盐污水系列处理出水COD则增加到200mg/L以上、生化池的泡沫更加严重。究其原因主要在于环烷酸存在于含盐污水中,特别是电脱盐排水中,这种特性使得分质处理呈现两极分化,含油污水处理变得容易、含盐污水处理则变得更难。

针对含酸原油废水以及相关含环烷酸废水的处理问题,近年来国内外开展了广泛而深入的技术研究。CN03106435.3提出一种絮凝-电多相催化处理环烷酸废水方法,废水经气浮处理后,向废水中加入处理水量的0.01%~0.07%的硫酸铝、聚合氯化铝、聚合硫酸铁等无机絮凝剂和3~7ppm的聚丙烯酰胺有机高分子聚合物助凝剂进行絮凝处理,使废水中的环烷酸等高分子有机物得到大部分脱除;处理后出水再送入装有催化剂(以氧化铝或活性炭为载体,以Fe、Ni或Mn的金属氧化物为活性组分)的电多相催化氧化装置,在5~15V直流电压、200~400mA/平方分米的电流密度作用下,使废水中的有机污染物在催化剂表面发生催化氧化反应得到进一步去除。本处理方法工艺较为简单、投资较低,但出水COD一般在100~230mg/L,仍无法满足废水稳定达标排放的要求。CN200810014997.0提出一种柴油碱渣分步回收环烷酸和酚的方法,对柴油碱渣进行酸化处理,通过分步控制pH值、温度和沉降时间达到回收环烷酸和酚的目的;CN97112550.3提出一种炼油厂环烷酸废水处理方法,以叔胺和柴油的混合液为萃取剂对高浓度环烷酸废水进行两级萃取处理,再以氢氧化钠碱液为反萃取剂进行废萃取剂再生,经反萃过程产生的废碱液通过加酸控制pH使环烷酸从水中分离出来得以回收。以上两种方法均可使高浓度环烷酸废水的环烷酸得到高比例回收,并具有工艺简单、装置投资低等优点,但主要适用于高浓度环烷酸废水,特别是柴油碱渣等污水的环烷酸回收,而处理后的出水一般还含有一定浓度的环烷酸和有数百mg/L以上的COD,无法满足污水达标排放的要求。

发明内容

针对现有技术的不足,本发明提供一种加工含酸原油废水的处理方法。该法可使含酸原油加工过程中的其它废水,如含油污水、含盐废水等的处理过程不再受到环烷酸的影响,对最终污水处理场的隔油、浮选、生化以及深度处理单元的稳定运行带来益处,从而解决了目前加工含酸原油废水不能达标以及生化处理发生泡沫的问题,并为污水回用提供了良好基础。

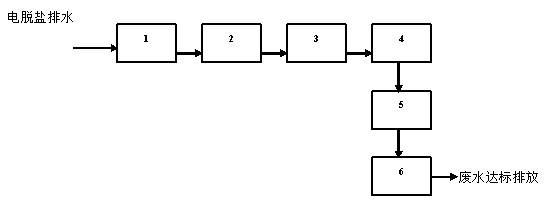

本发明含酸原油废水的处理方法主要分为六个处理单元:

(1)破乳,在酸性条件下投加破乳剂使废水中的环烷酸和石油类与水分离;

(2)旋流除油,破乳后的废水进行旋流除油处理;

(3)溶气气浮,旋流除油后的出水采用压力溶气气浮除去废水中石油类和环烷酸;

(4)臭氧氧化处理,将溶气气浮后的废水在管道混合器中与臭氧氧化剂充分混合后送入臭氧氧化装置处理;

(5)MBBR生化处理,臭氧氧化处理后的出水采用MBBR进行生化处理;

(6)过滤处理,MBBR生化处理后的废水经过滤脱除悬浮物后达标排放。

本发明中,步骤(1)所述的破乳是向废水中投加无机酸,如浓硫酸、盐酸等,调节废水的pH值至5~6;再投加20~80mg/L常规的聚合氯化铝、聚合硫酸铝或聚铁等中的一种或几种无机絮凝剂,并投加3~10mg/L的聚丙烯酰胺等有机絮凝剂作为助凝剂。控制絮凝沉降时间5~30min,使废水中的环烷酸和石油类与水分离。

本发明中,步骤(2)所述的旋流除油处理采用带有多锥分离芯管的油水分离器,废水由油水分离器侧壁进入、由底部流出。具体过程是将破乳后的电脱盐废水用压力泵输送至装有多组旋流管的油水分离器中,水相及其破乳后的油相从每一个旋流管的进料口沿切线方向注入旋流管内部,形成高速旋转的涡流,先后经过大锥度腔室段、中锥度腔室段和小锥度腔室段逐级加速,离心分离加速度逐渐升高,离心力使比重较大的一相甩至旋流管的腔壁,从尾管分离后排至集重腔;比重较小的另一相挤至旋流管腔室的轴心,形成轻相芯,在压力下上升到溢流管,进入集轻腔,从而实现油水两相的旋流分离。处理后的出水石油类≤100 mg/L。

本发明中,步骤(3)所述溶气气浮采用回流比50%~100%的加压回流工艺,操作压力0.3~0.5Mpa。压力溶气气浮是使空气在一定压力下溶入废水中并达到饱和状态,然后再骤然降低废水压力使空气气泡得到释放,将废水中的油珠和环烷酸以浮渣形式浮出。处理后的出水石油类≤30 mg/L。

本发明中,步骤(4)所述的臭氧氧化处理的具体过程为溶气气浮处理后出水在管道混合器中与臭氧氧化剂充分混合后由下部进入臭氧氧化装置,臭氧氧化装置采用反应塔或接触氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。在臭氧氧化剂的作用下,废水中的难生物降解性有机物环烷酸发生断链、开环等高级氧化反应,转化成低分子有机物,达到提高废水可生化性和脱环烷酸的目的,处理后的出水再由反应塔或接触氧化池上部排入MBBR装置进行生化处理。由于废水中环烷酸的氧化和脱除,消除了废水在MBBR装置曝气中的泡沫问题。臭氧氧化剂的投加量为10~50 mg/L废水,最好为20~30 mg/L废水;投加的臭氧氧化剂气体入口浓度为50~120 mg/L,最好为100~120 mg/L;废水在反应塔或氧化池中的水力停留时间为10~60min,最好为20~30 min。

本发明中,步骤(5)所述的移动床生物膜反应器(MBBR)主要由反应区、沉淀区和曝气装置组成,器内装填一定量的常规活性炭、陶粒或其它型式的悬浮载体,使其在废水处理过程中始终处于流化状态, 进而形成悬浮生长的活性污泥和附着生长的生物膜,载体装填量为器体有效容积的10%~30%。臭氧氧化处理后的出水在MBBR内的水力停留时间为3~12h,进水COD负荷为0.3~1.0 kgCOD/(m3·d)。

本发明中,步骤(6)所述的过滤处理可以采用传统砂滤器、多介质过滤器、纤维束或纤维球过滤器,也可以采用流动床形式的流砂过滤器等对MBBR出水进行处理,处理后出水进行达标排放。

本发明方法对含酸原油炼制过程中电脱盐装置排出的含环烷酸废水分别采用破乳-旋流除油-溶气气浮-臭氧氧化-MBBR-过滤组合流程处理,处理后出水可直接达标排放。采用该方法处理后,含酸原油加工过程中的其它废水,如含油污水、含盐废水、含硫污水处理后的汽提净化水、生活污水、初期雨水等的处理过程将基本不再受环烷酸的影响,对最终污水处理场的隔油、浮选、生化以及深度处理单元的稳定运行带来益处,从而解决了目前加工含酸原油废水不能达标以及生化处理单元泡沫多的问题,并为污水回用提供了良好基础。