申请日2012.10.23

公开(公告)日2014.05.07

IPC分类号C02F9/14; C02F1/04; C02F1/78

摘要

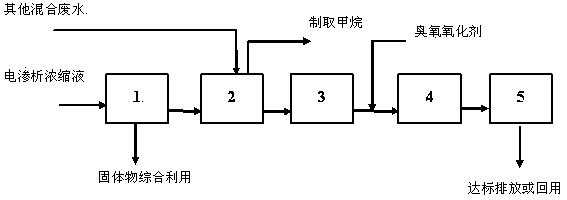

本发明涉及一种1,3-丙二醇生产废水的处理方法,用于以粗甘油为原料发酵法生产1,3-丙二醇过程中的高浓度有机废水的处理。该法采用多效蒸发处理,再将蒸发冷凝冷却液与其他生产工序的排水混合进行上流式厌氧污泥床发酵、一级好氧生化、臭氧氧化、二级好氧生化组合处理,处理后出水直接达标排放。该法具有高浓度高含盐有机废水可实现达标排放、废水中的废物料得到有效回收和综合利用、高浓度有机污染物被转化成甲烷等得到资源利用等特点,符合循环经济和清洁生产的要求。

权利要求书

1.一种1,3-丙二醇生产废水的处理方法,其特征在于包括如下过程:

(1)多效蒸发处理,来自电渗析单元产生的高浓度含盐废水经换热后进入多效蒸发器,多效蒸发得到的气态物料冷凝为液相,多效蒸发后的浓缩液经干燥后掺入煤中做锅炉燃料;

(2)上流式厌氧污泥床发酵处理,步骤(1)得到的冷凝冷却后的废水与其他生产单元排出的各废水混合后,由上流式厌氧污泥床反应器的下部进入反应器,在厌氧发酵菌作用下发生甲烷化反应,甲烷气体由反应器顶部的气体出口排出装置外予以回收利用,处理出水则由反应器顶部出液口排入一级好氧生化处理单元进行后续处理;

(3)一级好氧生化处理,步骤(2)处理后的出水进行好氧生化处理;

(4)臭氧氧化处理,好氧生化处理后的废水在管道混合器中与臭氧氧化剂充分混合后送入臭氧氧化装置处理;

(5)二级好氧生化处理,臭氧氧化处理后的出水进行二级好氧生化处理,处理后出水达标排放或回用。

2.按照权利要求1所述的方法,其特征在于:步骤(1)所述的多效蒸发器选择二~六效,选用膜式蒸发或滴流式蒸发。

3.按照权利要求1或2所述的方法,其特征在于:所述的多效蒸发器的一效采用外供蒸汽作热源,二效以后依次采用前一效生成的二次蒸汽作热源,各效蒸发产生的二次蒸汽经与原料换热后得到冷凝冷却。

4.按照权利要求1所述的方法,其特征在于:步骤(2)所述上流式厌氧污泥床发酵处理中,废水的停留时间为20~60h,进水容积负荷为5~10kgCOD/(m3·d),操作温度为30~40℃,所获取甲烷气体体积浓度为40v%~60v%。

5.按照权利要求1所述的方法,其特征在于: 步骤(3)所述的一级好氧生化处理采用常规活性污泥法或生物膜法。

6.按照权利要求1所述的方法,其特征在于:步骤(4)所述的臭氧氧化装置采用氧化塔或氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。

7.按照权利要求1或6所述的方法,其特征在于:臭氧氧化剂的投加量为10~50mg/L废水;所投加的臭氧氧化剂气体入口浓度为50~120mg/L;废水在氧化塔或氧化池中的水力停留时间为10~60min。

8.按照权利要求7所述的方法,其特征在于:臭氧氧化剂的投加量为20~30mg/L废水;所投加的臭氧氧化剂气体入口浓度为100~120mg/L;废水在氧化塔或氧化池中的水力停留时间为20~30min。

9.按照权利要求1所述的方法,其特征在于:步骤(5)所述的二级好氧生化处理采用常规活性污泥法或生物膜法。

说明书

一种1,3-丙二醇生产废水的处理方法

技术领域

本发明涉及一种1,3-丙二醇生产废水的处理方法,特别是用于以粗甘油为原料发酵法生产1,3-丙二醇过程中的高浓度有机废水的处理。

背景技术

1,3-丙二醇是一种重要的化工原料,主要用于聚酯、聚醚等高分子合成工业和医药中间体以及增塑剂、洗涤剂、防腐剂、防冻剂、乳化剂等合成工业。其制备方法主要分为化学合成法和生物合成法两种,由于化学合成法设备投资大、原料价位高、技术难度高、存在较大的重金属污染等缺点,越来越被生物合成法所取代。生物合成法依据原料的不同,主要分为葡萄糖路线和甘油路线。近年来随着世界范围内生物柴油工业的飞速发展,作为生物柴油工业的主要副产物粗甘油产量在逐年上升、价格在逐年降低,使得粗甘油为原料发酵法合成1,3-丙二醇工艺变得越来越具竞争优势。然而,以粗甘油为底物发酵法生产1,3-丙二醇生产过程中也存在较大的环保制约因素,特别表现在高浓度有机废水的达标处理问题。

粗甘油发酵法生产1,3-丙二醇主要包括粗甘油发酵、板框过滤、超滤、电渗析、膜蒸发、粗蒸馏和精馏等七个单元,每一生产单元均会产生不同数量的高浓度有机废水,如发酵单元的洗罐废水、板框过滤单元的滤布洗涤废水、膜过滤单元的膜清洗液、电渗析单元排放的浓缩液及蒸馏单元的馏出液等。由于该类废水中含有高浓度的糖类、菌体蛋白以及高温下因发生焦糖化反应和美拉德反应所形成的复杂产物,使得废水呈现高浓度、高色度、难生物降解特性。特别是电渗析单元排放的浓缩液所占比例较大,不仅含有高浓度的有机物(COD达10万~20万mg/L),同时还含有3.5wt%~5.0wt%的无机盐和2000mg/L左右的氨氮,兼有高浓度有机物、无机盐和氨氮废水特性,处理难度极大,是制约污水达标排放的关键,目前国内外尚无成熟的污水处理工艺可以借鉴。江南大学刘建伟等人(刘建伟等.发酵甘油废水的处理工艺[J].无锡轻工大学学报,2004, 23 (6))提出采用Fenton试剂法预处理+UASB+SBR组合工艺处理发酵甘油生产废水,通过Fenton 试剂氧化先使废水中的COD从13500mg/L降至4030mg/L、BOD5/COD值从0.202提高至0.568,再采用上流式厌氧污泥床与SBR组合工艺进行处理,使出水满足达标要求。但该方法一方面存在化学氧化剂消耗量高、处理成本大、处理出水中又带来铁离子二次污染问题;另一方面,由于粗甘油发酵法生产废水中含有较高浓度的无机盐含量,UASB、SBR等传统生化处理中的生物菌将难以适应或得到抑制,无法满足粗甘油发酵法生产1,3-丙二醇废水的达标排放处理。CN101700950A提出一种高浓度发酵废水处理方法,采用厌氧折流板反应器与膜生物反应器串联处理高浓度发酵废水,但主要解决是传统生物工艺和反应器的优化和占地问题,未涉及无机盐含量较高的发酵废水的生物菌适应和抑制问题,仍无法用于粗甘油发酵法生产废水的处理。

基于以上分析,目前对粗甘油发酵法生产1,3-丙二醇过程产生的高浓度、高含盐有机废水还没有技术可靠、经济可行的稳定达标处理技术。

发明内容

针对现有技术的不足,本发明提供一种1,3-丙二醇生产废水的处理方法,特别是用于以粗甘油为原料发酵法生产1,3-丙二醇过程中的高浓度、高含盐有机废水的处理方法。该方法具有高浓度高含盐有机废水可实现达标排放、废水中的废物料得到有效回收和综合利用、高浓度有机污染物被转化成甲烷等得到资源利用等特点,符合循环经济和清洁生产的要求。

本发明1,3-丙二醇生产废水的处理方法主要分为五个处理单元:

(1)多效蒸发处理,来自电渗析单元产生的高浓度含盐废水经换热后进入多效蒸发器,多效蒸发得到的气态物料冷凝为液相,多效蒸发后的浓缩液经干燥后掺入煤中做锅炉燃料;

(2)上流式厌氧污泥床发酵处理,步骤(1)得到的冷凝冷却后的废水与其他生产单元排出的各废水混合后,由上流式厌氧污泥床反应器的下部进入反应器,在厌氧发酵菌作用下发生甲烷化反应,甲烷气体由反应器顶部的气体出口排出装置外予以回收利用,处理出水则由反应器顶部出液口排入一级好氧生化处理单元进行后续处理;

(3)一级好氧生化处理,步骤(2)处理后的出水进行好氧生化处理;

(4)臭氧氧化处理,好氧生化处理后的废水在管道混合器中与臭氧氧化剂充分混合后送入臭氧氧化装置处理;

(5)二级好氧生化处理,臭氧氧化处理后的出水进行二级好氧生化处理,处理后出水达标排放或回用。

本发明中,步骤(1)所述的多效蒸发器可以选择二~六效,但综合考虑到节能和装置投资,最好选择五效;蒸发器可以选用膜式蒸发、滴流式蒸发或其它各种常规蒸发型式,但基于腐蚀因素考虑,最好选择降膜式;多效蒸发器的一效采用外供蒸汽作热源,二效以后依次采用前一效生成的二次蒸汽作热源,各效蒸发产生的二次蒸汽经与原料换热后得到冷凝冷却。多效蒸发是将废水及其中的可挥发性有机物如低分子醇、低分子酸、低分子醛及多环芳烃等由液态转变成气态,并经过与原料换热后重新转化成液态,再经冷却后与其他生产单元产生的各废水混合送入上流式厌氧污泥床发酵处理;蒸发浓缩液,即含有各种无机盐、有机盐、糖和蛋白质及其高温分解产物等的浓缩废水经干燥和换热后送掺入煤中做锅炉燃料。

本发明中,步骤(2)所述的上流式厌氧污泥床发酵处理单元中,废水的停留时间为20~60h,进水容积负荷为5~10kgCOD/(m3·d),操作温度为30~40℃,所获取甲烷气体体积浓度为40v%~60v%。

本发明中,步骤(3)所述的一级好氧生化处理采用常规活性污泥法或生物膜法。

本发明中,步骤(4)所述的臭氧氧化装置采用氧化塔或氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。臭氧氧化剂的投加量为10~50mg/L废水,最好为20~30mg/L废水;所投加的臭氧氧化剂气体入口浓度为50~120mg/L,最好为100~120mg/L;废水在氧化塔或氧化池中的水力停留时间为10~60min,最好为20~30min。具体过程为一级好氧生化处理后出水在管道混合器中与臭氧氧化剂充分混合后由下部进入臭氧氧化装置,在臭氧氧化剂的作用下,使废水中的高分子难生物降解性有机物发生断链、开环等高级氧化反应,转化成可生化性的低分子有机物,达到提高废水可生化性和脱色的目的,处理后的出水再由臭氧氧化塔或氧化池上部排入二级好氧生化处理单元处理。

本发明中,步骤(5)所述的二级好氧生化处理可以采用常规活性污泥法或生物膜法,但最好采用可保持较高污泥浓度的生物膜法,如MBR、MBBR、BAF等。

本发明方法对以粗甘油发酵法生产1,3-丙二醇过程中电渗析单元产生的高浓度含盐废水采用多效蒸发处理,处理后的浓缩液经干燥后掺入煤中做锅炉燃料,蒸发液经冷凝冷却后做拌料用水或掺入其他工艺单元废水中进一步处理;粗甘油发酵单元的洗罐水、板框过滤单元的滤布洗涤水、超滤膜单元的膜清洗水以及蒸馏单元的馏出液以及来自电渗析单元经冷凝冷却后的蒸发液混合进行上流式厌氧污泥床发酵处理,处理后的出水送入一级好氧生化处理单元处理;一级好氧生化处理后的出水进行臭氧氧化脱色和改善可生化性处理;臭氧氧化处理后的出水进行二级好氧生化处理。经上述过程处理的出水可达标排放。

本发明提出的方法具有高浓度高含盐有机废水可实现达标排放、废水中的废物料得到了有效回收和综合利用、高浓度有机污染物被转化成甲烷等得到资源利用等特点,符合循环经济和清洁生产的要求。