申请日2012.10.23

公开(公告)日2014.05.07

IPC分类号C02F103/36; C02F9/04

摘要

本发明涉及一种纤维乙醇生产废水的预处理方法,用于以玉米秸秆等植物纤维为原料生产乙醇过程中的高色度、高悬浮物、高浓度硫酸盐有机废水的处理。对纤维乙醇生产废水采用石灰碱析-混凝澄清-臭氧氧化处理流程,处理后出水达到脱除硫酸根、悬浮物、色度和改善可生化性目的。本发明提出的方法具有高色度、高悬浮物、高浓度硫酸盐有机废水可实现一次性脱除硫酸根、悬浮物、色度和提高废水可生化性,可减轻后续生化处理的技术难度和进水污染负荷。

权利要求书

1.一种纤维乙醇生产废水的预处理方法,其特征在于包括如下过程:

(1)石灰碱析处理,来自纤维乙醇蒸馏塔底醪液经冷却后在管道混合器中与石灰乳充分混合,使废水中的硫酸根与石灰乳发生硫酸钙沉淀反应,除去硫酸根离子;

(2)混凝澄清处理,步骤(1)石灰碱析处理后的混合废水进入混凝澄清池,在混凝剂及剩余石灰乳助凝剂作用下,将水中生成的硫酸钙沉淀物和原有的高浓度悬浮物通过澄清去除;

(3)臭氧氧化处理,步骤(2)处理后的废水送入臭氧氧化装置,通过臭氧氧化剂,将废水中的难生物降解性有机物和发色度物氧化成可生化性的低分子物,达到脱色和改善废水可生化性目的。

2.按照权利要求1所述的方法,其特征在于:步骤(1)石灰碱析处理中控制石灰乳和废水的混合液的pH值达到8.0~10.0。

3.按照权利要求1所述的方法,其特征在于:步骤(1)石灰碱析处理中石灰乳的投加量主要取决于废水中的硫酸根当量浓度和废水的pH控制值。

4.按照权利要求1、2或3所述的方法,其特征在于:步骤(1)石灰碱析处理中石灰乳采用饱和石灰乳。

5.按照权利要求1所述的方法,其特征在于:步骤(2)混凝澄清处理中废水在混凝澄清池内的水力停留时间为20~60min。

6.按照权利要求1或5所述的方法,其特征在于:步骤(2)混凝澄清处理中所投加的混凝剂为有机絮凝剂和无机絮凝剂,其中有机絮凝剂为聚丙烯酰胺,投加量为3~10mg/L;无机絮凝剂为聚合硫酸铁或三氯化铁,投加量为20~100mg/L。

7.按照权利要求1所述的方法,其特征在于:步骤(2)混凝澄清处理后的出水一部分送入臭氧氧化处理,另一部分则打回步骤(1)的管道混合器中循环。

8.按照权利要求1所述的方法,其特征在于:步骤(3)臭氧氧化装置采用反应塔或者接触氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。

9.按照权利要求1或8所述的方法,其特征在于:臭氧氧化剂的投加量,为20~50mg/L废水,臭氧氧化剂的气体入口浓度为50~120mg/L;废水在反应塔或氧化池中的水力停留时间为10~60min。

10.按照权利要求1或8所述的方法,其特征在于:臭氧氧化剂的投加量,为30~40mg/L废水,臭氧氧化剂的气体入口浓度为100~120mg/L;废水在反应塔或氧化池中的水力停留时间为20~30min。

11.按照权利要求1或8所述的方法,其特征在于:步骤(3)臭氧氧化反应保持在弱碱性条件进行,即保持pH值为8.0~10.0。

说明书

一种纤维乙醇生产废水的预处理方法

技术领域

本发明涉及一种纤维乙醇生产废水的预处理方法,用于以玉米秸秆等植物纤维为原料生产乙醇过程中产生的高色度、高悬浮物、高浓度硫酸盐有机废水的处理。

背景技术

随着全球化石能源的日益短缺、环境污染的加剧、循环经济和减少碳排放的总体要求,可再生能源的开发已成为这个时代的主题,而以玉米秸秆、高粱秸杆等植物纤维为原料生产纤维乙醇是可再生能源开发的重要途径之一。

纤维乙醇通常是以玉米秸秆、高粱秸杆等植物纤维为原料,通过蒸爆预处理、纤维酶水解、糖化酶发酵、乙醇精馏和脱水等工艺获取高纯度乙醇,并掺入汽油组分中生产燃料乙醇产品,作为车用清洁燃料。在其生产过程中,由于原料中大部分的半纤维素(C5糖)、木质素不能得到利用,再加上过程中伴生的乙酸、甘油、乳酸、糠醛等副产物,使得最终由乙醇蒸馏塔底排放的醪液中含有极高浓度的悬浮物和溶解性有机物。同时,为提高秸秆中纤维素的水解效率、发酵液中的乙醇浓度、乙醇产品收率以及降低过程能耗、酶制剂用量的考虑,蒸爆预处理往往是在酸性条件下进行,即预先用1%以上的硫酸对纤维原料进行浸渍后进行蒸爆预处理,以达到有效破坏秸秆中纤维素组织结构的目的,而该过程所投加的硫酸以及用于后续水解、发酵过程中和调节所投加的氢氧化钠(片碱)最终将以硫酸盐的形式存在于乙醇蒸馏塔发酵醪液中,致使纤维乙醇废水在含有高浓度有机物的基础上,又具有高硫酸盐的性质。经全面地检测和剖析,纤维乙醇废水主要来源于乙醇蒸馏塔发酵醪液,其主要特征为:不溶性固体物高,约为5%,主要为粒径微细的木质素,固液不易分离;温度高,约为95℃;色度大;呈酸性,pH值为5左右;COD约13万mg/L,主要为溶解性木糖、甘油、乙酸、挥发酚、乳酸、木质素(多环芳香化合物)、糠醛以及各种发酵中间产物;BOD5/COD为0.5~0.55,其中难生化降解物和发色度物主要是芳香族化合物;无机盐含量约为2%以上,以硫酸钠为主,硫酸根约1%。其中,废水中的无机盐、硫酸根、乙酸、糠醛、SS及木质素等对常规生物法处理具有严重的抑制作用。

对于纤维乙醇生产过程产生的高浓度废水,目前主要采用的处理方法是对高浓度废水进行厌氧处理,在厌氧条件下,将废水中的高浓度有机物转化成沼气(甲烷、二氧化碳混合气)进行综合利用。如CN01808115.0和US6555350均提出采用上流式厌氧污泥床(UASB)工艺处理废水,使废水中的抑制性物质羧酸、糠醛、呋喃、酚等去除80%以上,处理后至少5%以上的废水得到循环使用,同时通过厌氧发酵产生沼气利用。然而,该发明方法仅适用于处理中性(不加酸)蒸爆预处理生产工艺下的纤维乙醇废水,即无机盐含量较低的废水,对酸性蒸爆预处理生产工艺下的高浓度含盐有机废水的处理因以下两个主要原因使之不适合采用。首先,采用酸性蒸爆后的乙醇蒸馏塔底发酵醪液中含有2%以上的无机盐,已大大超出常规厌氧发酵处理工艺要求(无机盐控制在1%以下),在此状况下,厌氧发酵微生物菌的生长和活性得到严重抑制,甚至导致厌氧处理过程的失败;其次,废水中的硫酸根含量约为1万mg/L,已大大超出厌氧发酵处理工艺的要求值(硫酸根控制在5000mg/L以下),在此状况下,废水中的硫酸根将被厌氧菌还原为高浓度的硫化氢,从而严重抑制高浓度有机物的甲烷化发酵过程,导致沼气产生率急速下降、甚至根本不能产生沼气。对于这类高浓度含盐有机废水的处理目前可参考的方法有两种,其一是稀释处理,即用低含盐废水对其稀释,使污染物浓度满足生物法工艺要求后进行处理。由于纤维乙醇生产的特点(秸秆用量大、输送半径小、农村或郊区建厂)决定其周围一般无可选择性的稀释水,因此稀释处理方法难以适用;此外,即使存在稀释水进行稀释处理,废水中所存在的芳香族化合物在生物处理中也不能去除,且会造成出水色度高的问题。其二是多效蒸发除盐,即先对废水进行多效蒸发处理,处理后的凝结水再进行厌氧-好氧处理。这种方法目前多用于玉米发酵生产燃料酒精(或食用酒精)领域,尽管能耗较高,但可以通过回收具有较高价值的优质饲料(DDGS)加以补偿。而纤维乙醇废水中的主要组分是木质素和各种有机、无机盐类,蛋白等含量达不到DDGS产品指标要求,难于达到高价回收(仅能当一般燃料利用),采用该处理工艺将显著增加纤维乙醇的生产成本。

基于以上分析,采用酸性蒸爆预处理生产工艺的纤维乙醇生产尽管在技术、经济上具有较大的优势,但也相应带来了较大的高浓度含硫酸盐有机废水处理问题,废水中的高浓度硫酸根、高色度芳香族化合物对常规生化处理造成制约。

发明内容

本发明针对酸性蒸爆预处理路线的纤维乙醇蒸馏塔底醪液的水质特点,提出一种纤维乙醇生产废水的预处理方法。本发明提出的方法具有高色度、高悬浮物、高浓度硫酸盐有机废水可实现一次性脱色、脱悬浮物、脱硫酸根和提高废水可生化性作用,适用于纤维乙醇等高浓度含硫酸盐有机废水的预处理。

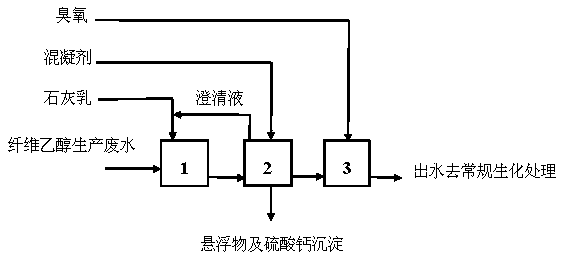

本发明纤维乙醇生产废水的预处理方法包括以下三个处理单元:

(1)石灰碱析处理,来自纤维乙醇蒸馏塔底醪液经冷却后在管道混合器中与石灰乳充分混合,使废水中的硫酸根与石灰乳发生硫酸钙沉淀反应,除去硫酸根离子;

(2)混凝澄清处理,步骤(1)处理后的混合废水进入混凝澄清池,在混凝剂及剩余石灰乳助凝剂作用下,将水中生成的硫酸钙沉淀物和原有的高浓度悬浮物通过澄清去除;

(3)臭氧氧化处理,步骤(2)处理后的废水送入臭氧氧化装置,通过臭氧氧化剂,将废水中的难生物降解性有机物和发色度物氧化成可生化性的低分子物,达到脱色和改善废水可生化性目的。

本发明中,步骤(1)石灰碱析处理中控制石灰和废水的混合液pH值达到8.0~10.0。石灰乳的投加量主要取决于废水中的硫酸根当量浓度和废水的pH控制值,石灰乳优选采用饱和石灰乳。废水经冷却至50℃后在管道混合器中与石灰充分混合,废水中的硫酸根离子与石灰发生化学反应生成硫酸钙晶体,在随后的混凝澄清过程中得以去除,混合出水进行混凝澄清处理。

本发明中,步骤(2)混凝澄清处理中废水在混凝澄清池内的水力停留时间为20~60min。该单元的pH值一直保持弱碱性,无须调节。向混凝沉清池中所投加的混凝剂为常规有机絮凝剂和无机絮凝剂,其中有机絮凝剂为聚丙烯酰胺,投加量为3~10mg/L;无机絮凝剂可以采用聚合硫酸铁或三氯化铁,投加量为20~100mg/L。混凝澄清处理后的出水一部分送入臭氧氧化处理,另一部分则打回步骤(1)的管道混合器中循环,以对水中过剩的氢氧化钙加以充分利用,减少石灰的投加量。通过该单元处理,废水中原有的木质素、发酵残渣等悬浮物以及步骤(1)所产生的硫酸钙沉淀物可以得到深度脱除,使出水悬浮物≤50mg/L、硫酸根≤500mg/L。

本发明中,步骤(3)的臭氧氧化装置采用反应塔或者接触氧化池,臭氧氧化剂由处理装置外的臭氧发生器提供。臭氧氧化剂的投加量为20~50 mg/L废水,最好为30~40 mg/L废水;臭氧氧化剂气体入口浓度为50~120 mg/L,最好为100~120 mg/L;废水在反应塔或氧化池中的水力停留时间为10~60min,最好为20~30 min。混凝澄清处理后出水在管道混合器中与臭氧氧化剂充分混合后由下部进入反应塔或氧化池,在臭氧氧化剂的作用下,使废水中的高分子难生物降解性有机物发生断链、开环、双键等高级氧化反应,转化成低分子有机物,达到提高废水可生化性和脱色的目的,处理后的出水再由反应塔或氧化池上部排入常规生物处理单元进行后续处理。该单元的废水臭氧氧化反应保持在弱碱性条件进行,即保持pH值为8.0~10.0,不需调节pH值,使臭氧在弱碱性下分解产生氧化性极强的羟基自由基,对废水中的难生物降解物和发色度物如糠醛、芳香族等发生高级氧化反应,转化成二氧化碳、低分子有机酸等,达到脱色和提高BOD5/COD的目的。通过该单元处理,废水中的色度可脱除90wt%以上,出水色度≤30 度;出水BOD5/COD≥0.7;COD去除率≥40wt%。

本发明方法对纤维乙醇生产废水采用石灰碱析、混凝澄清、臭氧氧化处理工艺,经上述过程处理的出水高浓度悬浮物、硫酸根、色度得到深度脱除,废水可生化性得到提高,可以送入后续常规生化处理单元处理,从而减轻后续生化处理的技术难度和进水污染负荷,达到了高浓度废水预处理的目的。本发明提出的方法具有高色度、高悬浮物、高浓度硫酸盐有机废水可实现一次性脱色、脱悬浮物、脱硫酸根和提高废水可生化性作用,适用于纤维乙醇等高浓度含硫酸盐有机废水的预处理。